Изобретение относится к целлюлосжобумажному производству н может быть ис пользовано при получении клеев для скле ивания волокнистых материалов, в час1 ности картона. Для получения картона толщиной более 1 мм известен способ склейки двух или нескольких полотен картона-основы раэ личными видами клеев, чаще всего силикатным клеем (l, Использование силикатного клея при склейке картона ведет к расклейке картона, короблению, а также повышенной пылимости и быстрому туплению ножей при резке. Ближайшим к изобретению является способ получения склеенного картона с ис пользованием в качестве адгезива щелоко от сульфитной варки древесины, заключающийся в модификации сульфитных щелоков на аммониевом основании путем обработки их растворами окиси или гидроокиси кальция. Указанная обработка проводится при бО-ЮО С путем замешония катиона ам- мония в соли лигкосуль({юновой кислоты на катион кальция. При этом в исходный продукт добавляется такое количество, ок си или гидроокиси кальция, которое необходкмо для установления рН около 8 (2, Однако существующий способ обработ. Ей предполагает введение окиси или гидроокиси кальция в количестве, равном или несколько превышающем содержание аммо ниевого основания в отработанном щелоке, что не позволяет получить достаточную прочность склеивания волокнистых материалов. Кроме тоЬо, полученный адгезив имеет значительное время схватывания и низкую липкость к волокнистой подложке. Избыток окиси или гвдроокиси кальция добавляется с целью сокращения времени протекания и достижения полноты замещ&ния реакции обмена катиона аммония на катион кальция. Целью изобретения является увеличение адгезионной прочности клеевого щва, снижение времени схватывания клея и увел чение его липкости. Пск;:таш1ои ая достигаотс;я тем, что п способе получения клея для склеивания ВОЛОЮ1ИСТЫХ материплов путем обработки отработанного, щелока от сульфитной Варки древесины на аммониевом основании окисью или гидроокисью кальция нри температуре 65-lOO C, обработанный окисью или гидроокисью кальция продукт модифицируют квасцами или глиноземом в количестве 2-15% к массе абсолютно сухого вещества при рН 8-11,6 и температуре 40-8 О с. Повышенная температура и избыток окиси или гидроокиси кальция в реакционной смеси способствует быстрому разложе нию аммонийных, солей лигносульфоновых кислот, а активное перемешивание - быстрейшему удалению из реакционной смеси аммиака. Введение в реакционную смесь квасцов или глииозема в области рН 8-11,6 вследствие образования во всем объеме реакции нового продукта - сульфо алюмината кальция, характеризующегося сложным химическим составом, способностью связывать большое количество моле- кул воды, образовывать активные центры адсорбции высокомолекулярных солей лигносульфоновых кислот, ведет к значитель.ному росту вязкости, адгезионной прочнос ти, липкости и снижению времени схватывания клея. По предлагаемому способу можно использовать щелок от варки древесины на аммониевом основании, а также щелока на аммониевом основани;, подвергнутые биохимической обработке. Щелок может быть отобран как на конечной стадии выпарки, так и на аромежуточной. Реакционная смесь после прохождения реакции модификации, характеризующаяся повышенной вязкостью, может употреблять ся как самостоятельный продукт для скле ивания волокнистых , материалов, а может быть подвергнута дополнительной обработ ке с целью придания ей дополнительных специальных свойств. В частности, для повышения липкости и адгезионной прочности вводится поливи- нилацетатная эмульсия 0,2-1,5% и глице- рин 0,1-0,9% к массе абсолютно сухого вещества конечного продукта. Пример 1.Б металлический реактор, снабженный паровой рубашкой, мешалкой и отводом парогазовой смеси, вводят 1ОО весоЧ. отработанного сульфитного щелока от варки полуцеллюлозы из лиственной древес1шы на аммониевом основании при рН 2,8 с содержанием сухих «еmocTti 45;. и пяакостьш по при 25с 40 с. Далее в реактор виодят гид хэокись кальция с содержанием сухпу. вошости 30% в количестве 10% до рИ-8,0. Эатем ведут процесс перемещивания при 65-вО°С в течение 1,5 ч до полного удаления аммиака. Выделяющаяся при этом парогазовая смесь отводится в охладитель. Образовавшийся в результате реакции продукт обрабатывают 20% раствором алюмоаммонийных квасцов в количестве 2% к массе абсолютео сухого модифицируемого веш ества. Процесс модификации ведется при интенсивном перемешивании и температуре 40° С в течение 20 мин. Затем смесь выводят из реактора и используют для склеивания. Пример 2. В металлический реактор, снабженный паровой рубашкой, мешалкой и отводом для парогазовой смеси, вводят 1ОО вес.ч, отработанного сульфитного щбяока от варки полуцеллюлозы из лиственной древесины на аммониевом основании при ,2 с содержанием сухих веществ. 50% и вязкостью по ВЗ-4 при 25°С 48 .с. Далее в реактор вводят гидроокись кальция с содержанием, сухих веществ 30% в количестве 15% до рН9,6. Затем ведут процесс перемешивания при 80-ГОО С в течение 1,7 ч до полного удаления аммиака, выделяющаяся при этом парогазовая смесь отводится в охладитель. Образовавшийся в результате реакции продукт обрабатывают 20% раствором алюмоаммонийных квасцов в количестве 7% к массе абсолютного сухого модифицируемого вещества. Процесс модификации ведется при интенсивном пере- мещивании и температуре 55 С в течение ЗО мин. После окончания реакции в реактор вводится поливинилацетатная эмульсия и глицерин в количестве 0,5 и 0,2% соответственно к массе абсолютно сухого модифицируемого вещества. Пример 3. В металлический реактор, снабженный паровой рубашкой, мешалкой и отводом для парогазовой смеси, вводят 100 вес.ч. лигносульфоната (продукт после биохимической обработки сульфитного щелока от варки хвойной древесины на аммониевом основании) при рН5,2 с содержанием сухих веществ , г вязкостью по ВЗ-4 при 25t: 35 с. Далее в реактор вводят гидроокись кальция с содержанием сухих сешеств 30% в количестве 17% до р}-1-11 6. 3)TCM ведут перемешивание при 80-1ОО С в точение 2 ч до полного удаления аммиак,-). OGjia-

57309226

оовавшийся в результатч; реакции продуктся полив шилацотатная эмульсия и глицг.-

обрабатывают 25% раствором глиноземарин в количестве 1,5 и 0,0 соответс:тпенв количестве 15% к массе абсолютно су-но к массе абсолютно сухого модифнииру-

хого модифицируемого вещества. Процессекюго вещества,

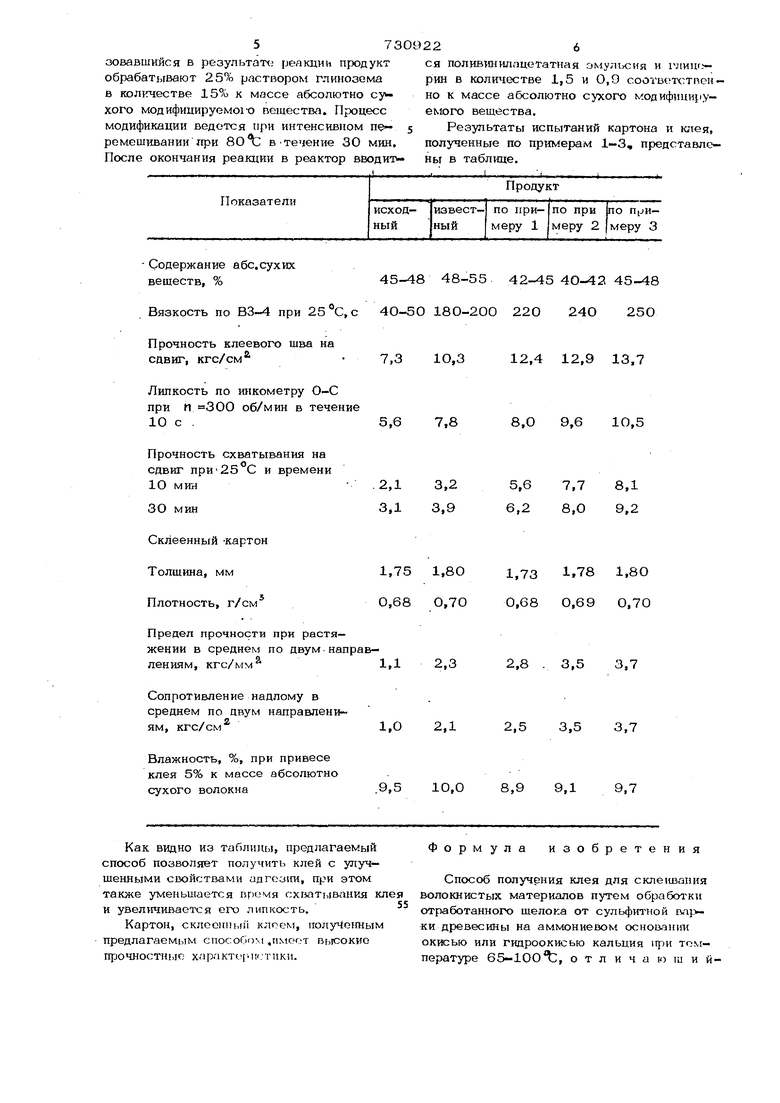

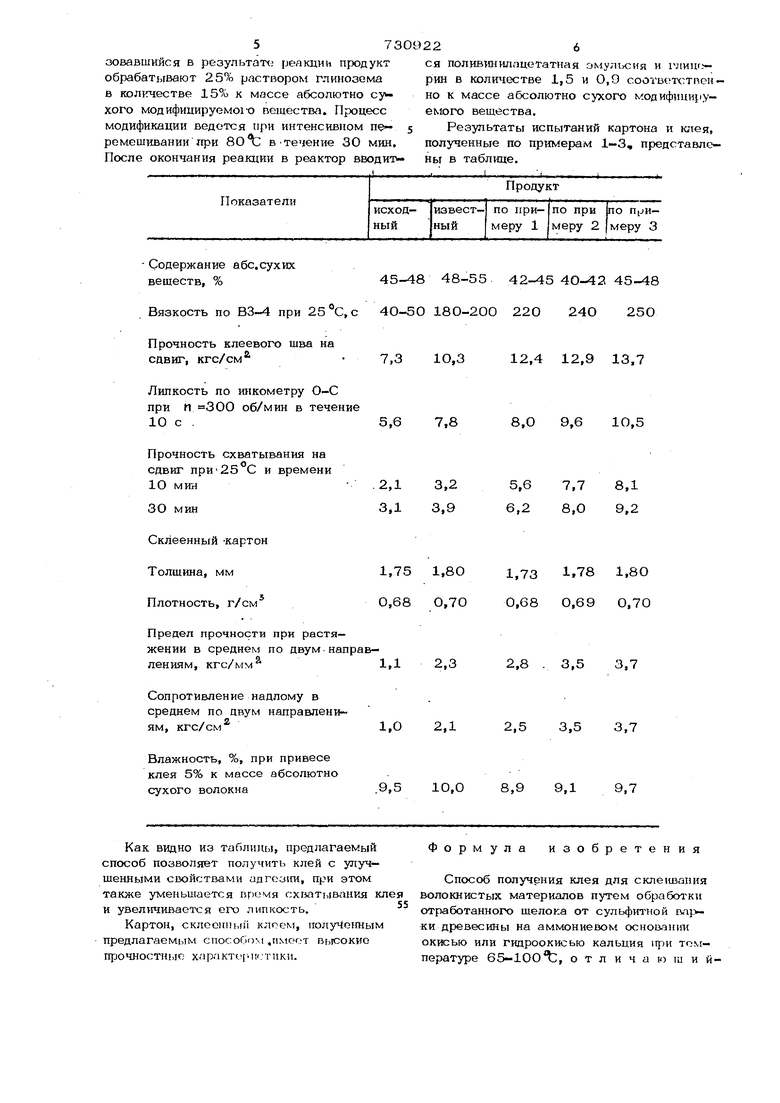

модификации ведется при интенсивном пе- s Результаты испытаний картона и к;тея,

ремешивании при 8Ot вТечение 30 мин,полученные по примерам 1-3, представле-

После окончания реакции в реактор вводи-р-ны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567697A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567698A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567699A1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU796279A1 |

| СПОСОБ РЕГЕНЕРАЦИИ АММИАКА ИЗ ОТРАБОТАННЫХ СУЛЬФИТНЫХ ЩЕЛОКОВ | 1973 |

|

SU370313A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫSvftUq П''.-.-^ША ^--^'-- | 1971 |

|

SU430215A1 |

| Способ получения целлюлозы | 1981 |

|

SU988940A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1991 |

|

SU1776712A1 |

- Содержание абс.сухих веществ, %45-48 Вязкость по ВЗ-4 при ,с 4О-50 Прочность клеевого шва на сдвиг, кгс/см -7,3 Липкость по инкометру О-С при П 300 об/мин в течение 10 с .5,6 Прочность схватывания на сдвиг при25 С и времени

способ позволяет получить клей с улучшенными свойствами адгезии, при этом также уменьшается впомя схиатьгвания клея и увеличивается его липкость.

Картон, склеснпьн клоем, полученным предлагаемым способом ,пмоот высокие прочностные характо Ч1;тики.

Способ получения клея для скле1тания волокнистых материалов путем обрабо1ки отработанного щелока от сульфитной древесины на аммониевом основании окисью или гидроокисью кальция при температуре 65-100, отличающий48-5542-45 40-42 45-48 180-2ОО 22О 24О 25О 12,4 12,9 13.7 1О,3 8,0 9,6 10,5

7 ;. о

f. , ,о

с я тем, что, с целью увел1 Ч«т ад1 . . . i f Источники Ш1формации, зионной прочности клееюго шва, сниже-п {ятые во внимание при экспертизе

ния времени схватывания клея и увеличения его липкости, обработанный окисью или1. Купцова О. Б. Основные режимы гидроокисью кальция продукт модифидиру- 5 переплетных процессов, М., 1970, ют квасцами или глиноземом в количест- с. 37-47. ве 2-15% к массе абсолютно сухого вещества при рН 8-11,6 и температуре 40- 2. Патент США № 2934531, , кл. 260-124, 1960 (прототип).

Авторы

Даты

1980-04-30—Публикация

1977-12-30—Подача