(54) СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой размерной обработки глухих полостей | 1978 |

|

SU872278A1 |

| Способ ультразвуковой размерной обработки | 1982 |

|

SU1093489A1 |

| Способ ультразвуковой обработки | 1976 |

|

SU591300A1 |

| Способ притирки | 1980 |

|

SU931388A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2250814C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТОМ-ПРОВОЛОКОЙ (ЛЕНТОЙ)"^>& | 1969 |

|

SU249807A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ И РАБОЧИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2124978C1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАДПИСЕЙ, | 1972 |

|

SU336164A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

1

Изобретение относится к способам ультразвуковой обработки твердых хрупких материалов, а именно к изготовлению полостей и канавок цилиндрической формы.

Известен способ ультразвуковой обработки твердых хрупких материалов по схеме прямого копирования, при обработке которым инструмент жестко связан с концентратором ультразвуковых колебаний и является обратной копией обрабатываемой поверхности. Инструмент прижимают к поверхности изделия, и в зону обработки подают абразивную суспензию 1.

Недостатком способа является низкая стойкость инструмента, так как он подвергается абразивному износу и форма его искажается. Требуются периодические правки его рабочей поверхности, в результате чего длина инструмента уменьшается, он выходит из резонанса и подлежит замене. Износ снижает также точность обработки.

Цель изобретения - повышение точности обработки цилиндрических полостей и канавок за счет снижения износа ультразвукового инструмента.

Это достигается тем, 4fo под рабочий торец ультразвукового инструмента помещают металлическую ленту и перемещают ее по цилиндрической поверхности торца в направлении, перпендикулярном образующей цилиндра.

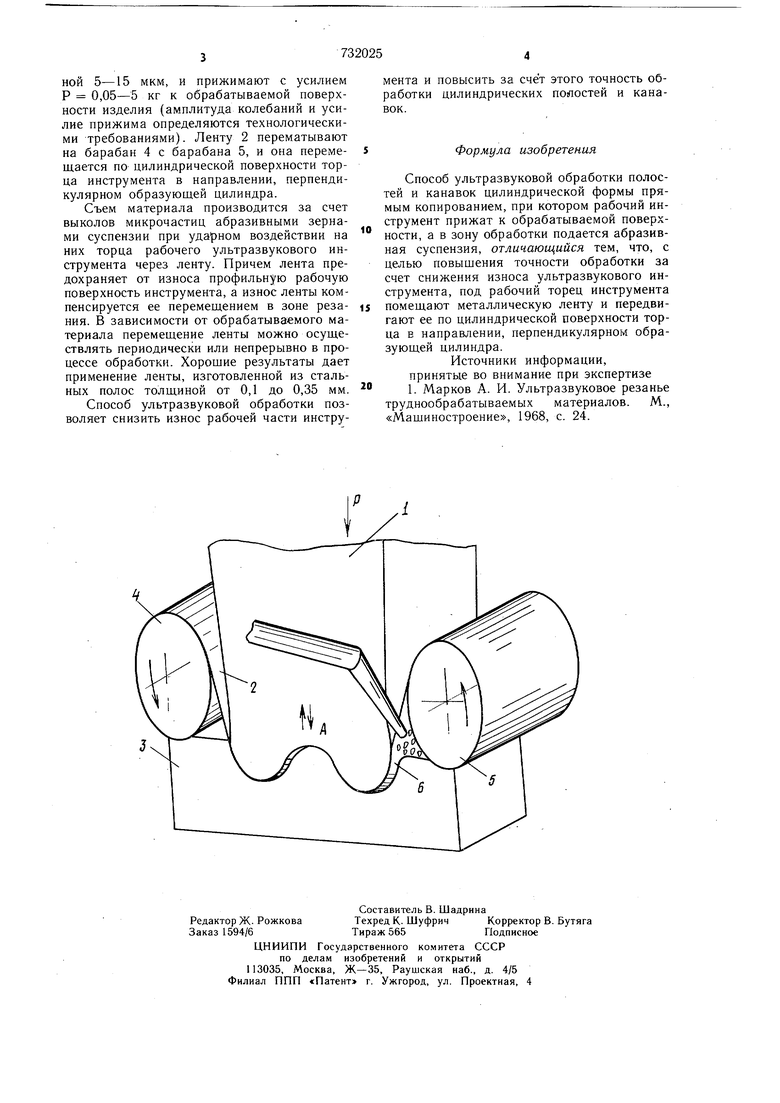

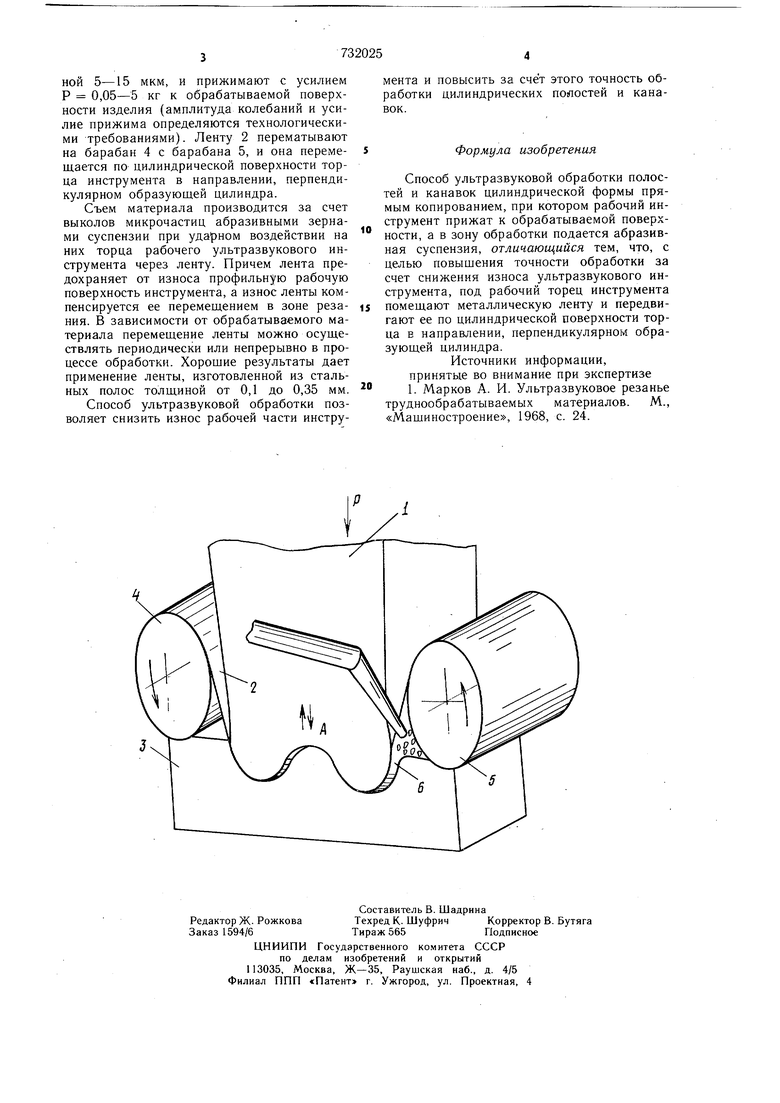

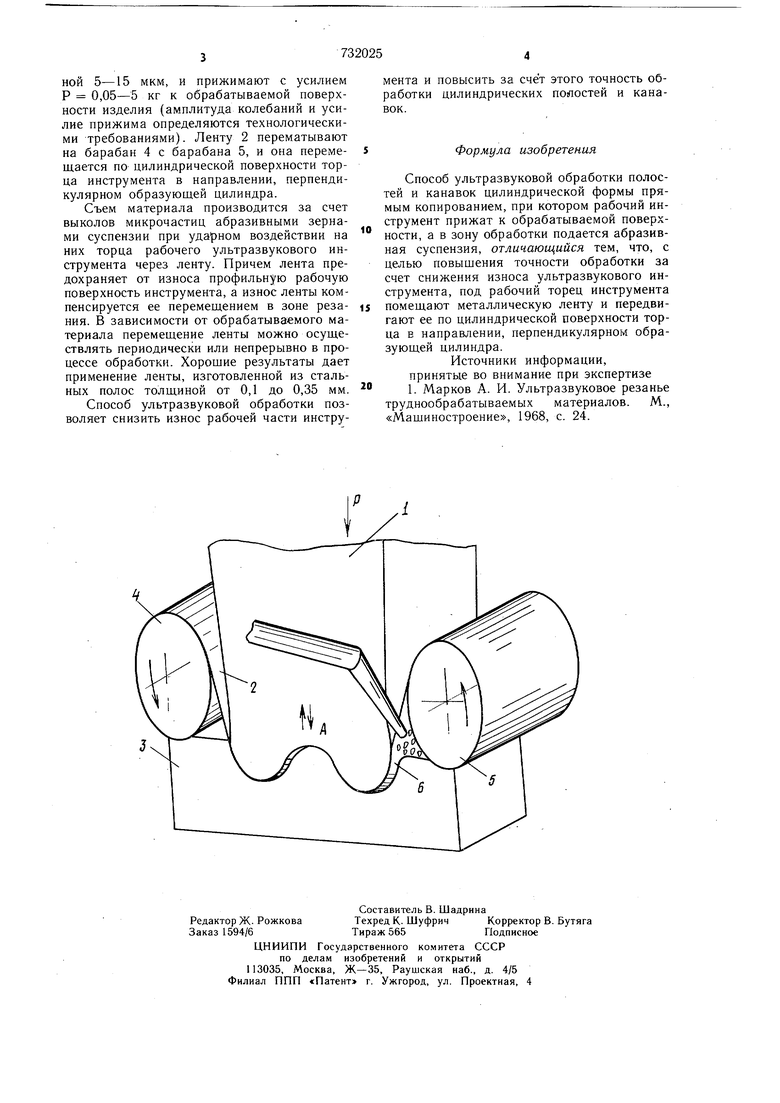

Предлагаемый способ обработки поясJ няется чертежом, где показан ультразвуковой инструмент и обрабатываемая деталь.

Ультразвуковой инструмент 1, рабочий торец которого имеет цилиндрическую форму, прижат через ленту 2 с усилием Р к обрабатываемой поверхности изделия 3. Ленto та 2 перематывается на барабан 4 с барабана 5, а в зону обработки по ленте 2 подается абразивная суспензия 6.

Ультразвуковую обработку цилиндрических полостей и канавок предлагаемым способом осуш,ествляют следующим образом.

Рабочий инструмент 1 закрепляют на шпинделе ультразвукового станка и выставляют относительно обрабатываемого изделия 3. Ленту 2 вместе с барабанами 4 и 5 располагают таким образом, чтобы она охватывала цилиндрическую торцовую поверхность инструмента 1. В зону обработки под ленту 2 подают абразивную суспензию 6. Инструменту сообщают продольные ультразвуковые колебания с амплитудой А, равной 5-15 мкм, и прижимают с усилием Р 0,05-5 кг к обрабатываемой поверхности изделия (амплитуда колебаний и усилие прижима определяются технологическими требованиями). Ленту 2 перематывают на барабан 4 с барабана 5, и она перемещается по цилиндрической поверхности торца инструмента в направлении, перпендикулярном образующей цилиндра.

Съем материала производится за счет выколов микрочастиц абразивными зернами суспензии при ударном воздействии на них торца рабочего ультразвукового инструмента через ленту. Причем лента предохраняет от износа профильную рабочую поверхность инструмента, а износ ленты компенсируется ее перемещением в зоне резания. В зависимости от обрабатываемого материала перемещение ленты можно осуществлять периодически или непрерывно в процессе обработки. Хорошие результаты дает применение ленты, изготовленной из стальных полос толщиной от 0,1 до 0,35 мм.

Способ ультразвуковой обработки позволяет снизить износ рабочей части инструмента и повысить за счёт этого точность обработки цилиндрических полостей и канавок.

Формула изобретения

Способ ультразвуковой обработки полостей и канавок цилиндрической формы прямым копированием, при котором рабочий инструмент прижат к обрабатываемой поверхности, а в зону обработки подается абразивная суспензия, отличающийся тем, что, с целью повыщения точности обработки за счет снижения износа ультразвукового инструмента, под рабочий торец инструмента помещают металлическую ленту и передвигают ее по цилиндрической поверхности торца в направлении, перпендикулярном образующей цилиндра.

Источники информации, принятые во внимание при экспертизе 1. Марков А. И. Ультразвуковое резанье труднообрабатываемых материалов. М., «Машиностроение, 1968, с. 24.

Авторы

Даты

1980-05-05—Публикация

1978-10-31—Подача