(54) СПОСОБ УЛЬТРАЗВУКОВОЙРАЗМЕРНОЙ ОБРАБОТга ГЛУХИХ ПОЛОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой обработки | 1978 |

|

SU732025A1 |

| Способ ультразвуковой обработки | 1976 |

|

SU591300A1 |

| Способ ультразвуковой размерной обработки | 1982 |

|

SU1093489A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2250814C1 |

| Способ ультразвуковой размерной обработки | 1975 |

|

SU722715A1 |

| Способ притирки | 1980 |

|

SU931388A1 |

| Способ ультразвуковой размерной обработки | 1985 |

|

SU1344584A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

| Способ обработки оптических деталей | 1988 |

|

SU1634452A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

I

Изобретение относится к способам ультразвуковой размерной обработки и может быть использовано при изготовлении изделий из твердых хрупких материалов, например минералокераники, стекла, ферритов.

Известен способ ультразвуковой обработки глухих полостей, по которому инструмент, совершающий колебания с ультразвуковой частотой, прижимают к обрабатываемой поверхности и в зону обработки подают суспензию абразивного порошка. Съем материала осуществляется за счет прямого удара торца инструмента по зернам абразива, которые производят выколы частиц с обрабатываемой поверхности. При этом профиль образующейся полости копирует профиль инструмента ij.

Наиболее близким техническим решением к предлагаемому является способ ультразвуковой размерной обработки глухих плостей,- включающий введение абразивной суспензии в зону обработки и воздействие на нее ультразвуковым инструментом 2.

Однако известные способы не позволяют получать полостималой глубины (5-10 мкм) с точностью по глубине 1-3 мкм. Это объясняется тем, что при обработке происходит прямой удар торца инструмента по абразивным зернам, в результате чего последние выкаль вают частицы по размерам,соизмеримым

10 с глубиной обраба-паваемой полости. В результате этого микрорельеф полости имеет неровнь1й характер.

Цель изобретения - обеспечение обработки п офилированных полостей

ts глубиной 5-10 мкм.

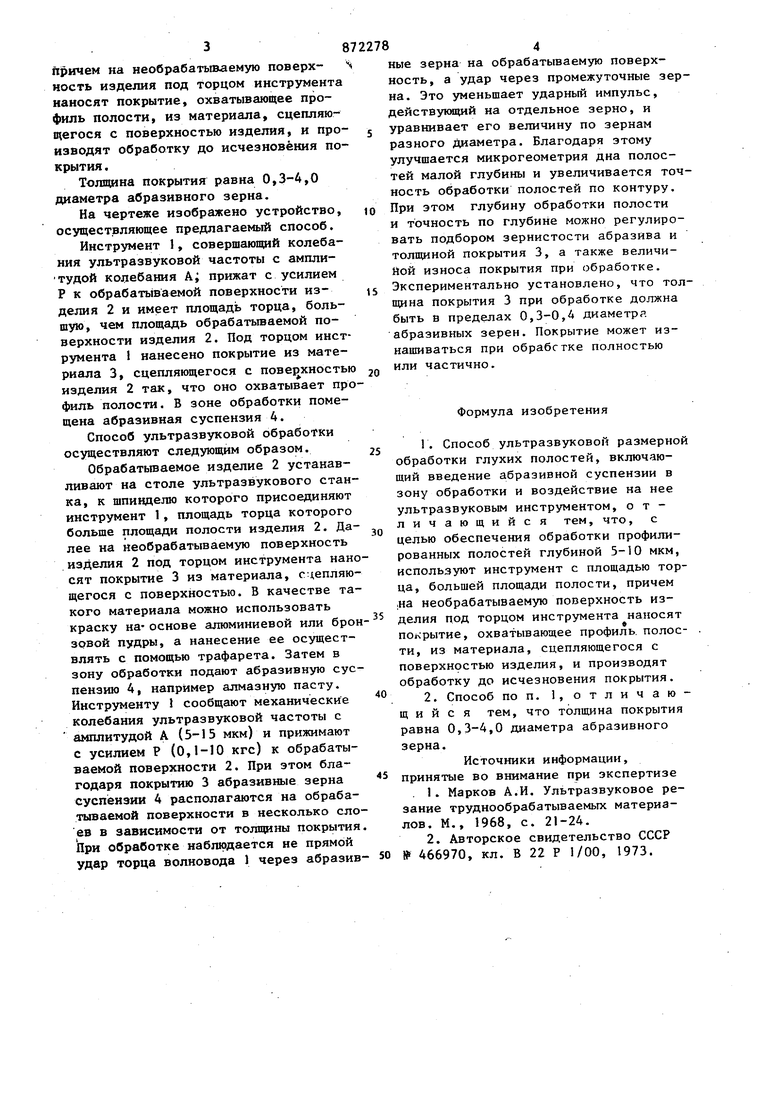

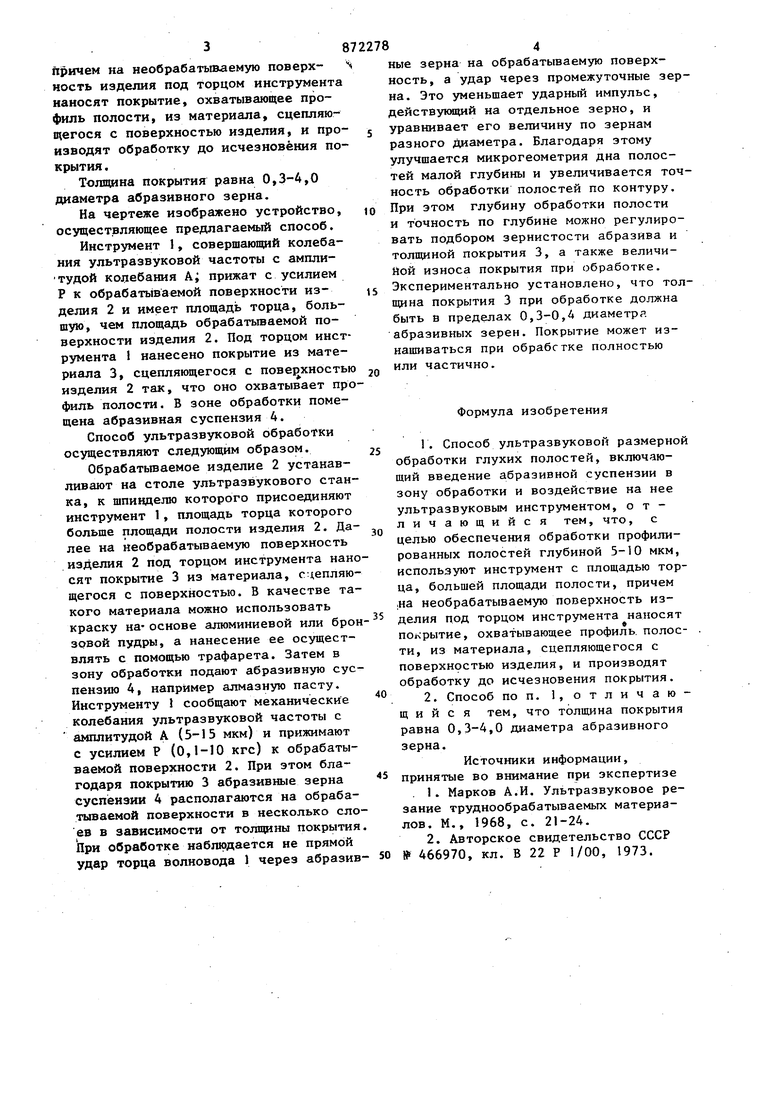

Поставленная цель достигается тем, что .согласно способу ультразвуковой размерной обработки глухих полостей, включающему введение абразивной сус20пензии в зону обработки и воздействие на нее ультразвуковым инструментом, используют инструмент с площадью торца, большей площади полости. П ричем на необрабатываемую поверхность изделия под торцом инструмента наносят покрытие, охватывающее профиль полости, из материала, сцепляющегося с поверхностью изделия, и производят обработку до исчезновения покрытия . Толщина покрытия равна 0,3-4,0 диаметра абразивного зерна. На чертеже изображено устройство, осуществляющее предлагаемый способ. Инструмент 1, совершающий колебания ультразвуковой частоты с амплитудой колебания Ai прижат с усилием Р к обрабать1ваемой поверхности изделия 2 и имеет площадь торца, большую, чем площадь обрабатьгоаемой поверхности изделия 2. Под торцом инст румента I нанесено покрытие из материала 3, сцепляющегося с поверхностью изделия 2 так, что оно охватывает пр филь полости. В зоне обработки помещена абразивная суспензия 4. Способ ультразвуковой обработки осуществляют следующим образом. Обрабатьгоаемое изделие 2 устанавливают на столе ультразвукового стан ка, к шпинделю которого присоединяют инструмент 1, площадь торца которого больше площади полости изделия 2. Да лее на необрабатываемую поверхность изделия 2 под торцом инструмента нан сят покрытие 3 из материала, сцепляю щегося с поверхностью. В качестве та кого материала можно использовать Краску на основе алюминиевой или бро зовой пудры, а нанесение ее осуществлять с помощью трафарета. Затем в зону обработки подают абразивную сус пензию А, например алмазную пасту. Инструменту } сообщают механические колебания ультразвуковой частоты с амплитудой А (5-15 мкм) и прижимают с усилием Р {0,1-10 кгс) к обрабатываемой поверхности 2. При этом благодаря покрытию 3 абразивные зерна суспензии 4 располагаются на обрабатываемой поверхности в несколько сло ев в зависимости от толщины покрытия При обработке наблюдается не прямой удар торца волновода 1 через абразив ные зерна на обрабатываемую поверхность, а удар через промежуточные зерна. Это уменьшает ударный импульс, действующий на отдельное зерно, и уравнивает его величину по зернам разного Диаметра. Благодаря этому улучшается микрогеометрия дна полостей малой глубины и увеличивается точность обработки полостей по контуру. При этом глубину обработки полости и точность по глубине можно регулировать подбором зернистости абразива и толщиной покрытия 3, а также величийой износа покрытия при обработке. Экспериментально установлено, что толщина покрытия 3 при обработке должна быть в пределах 0,3-0,Д диаметра абразивных зерен. Покрытие может изнашиваться при обработке полностью или частично. Формула изобретения Г. Способ ультразвуковой размерной обработки глухих полостей, включающий введение абразивной суспензии в зону обработки и воздействие на нее ультразвуковым инструментом, отличающийся тем, что, с целью обеспечения обработки профилированных полостей глубиной 5-10 мкм, используют инструмент с площадью торца, большей площади полости, причем |На необрабатываемую поверхность изделияпод торцом инструмента наносят покрытие, охватывающее профиль, полости, из материала, сцепляющегося с поверхностью изделия, и производят обработку до исчезновения покрытия. 2. Способ по п. 1, отличающий с я тем, что толшина покрытия равна 0,3-4,0 диаметра абразивного зерна. Источники информации, принятые во внимание при экспертизе . 1. Марков А.И. Ультразвуковое резание труднообрабатываемых материалов. М., 1968, с. 21-24. 2. Авторское свидетельство СССР 466970, кл. В 22 Р 1/00, 1973.

Авторы

Даты

1981-10-15—Публикация

1978-10-16—Подача