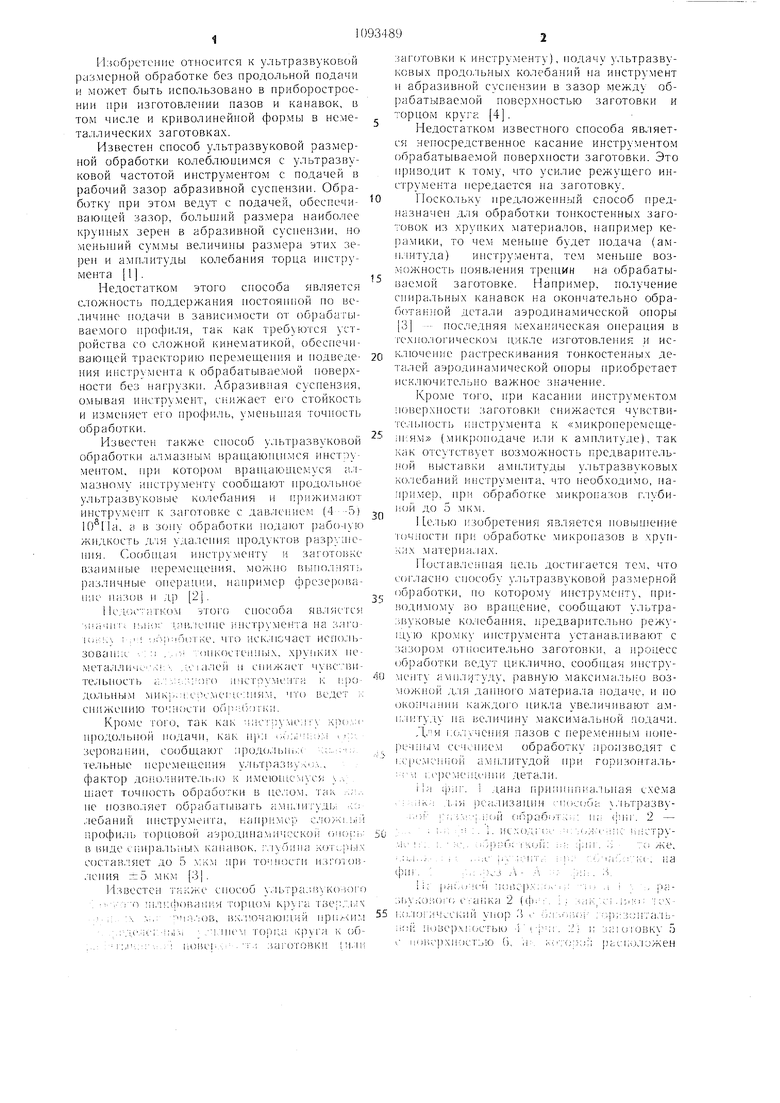

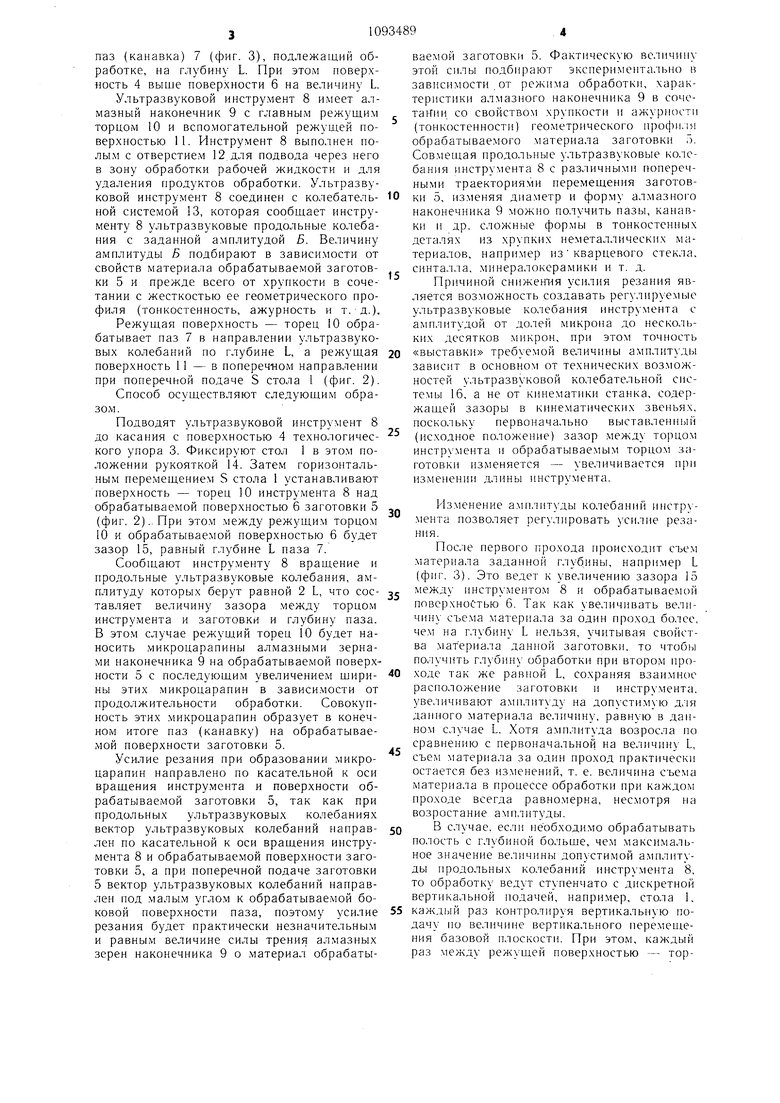

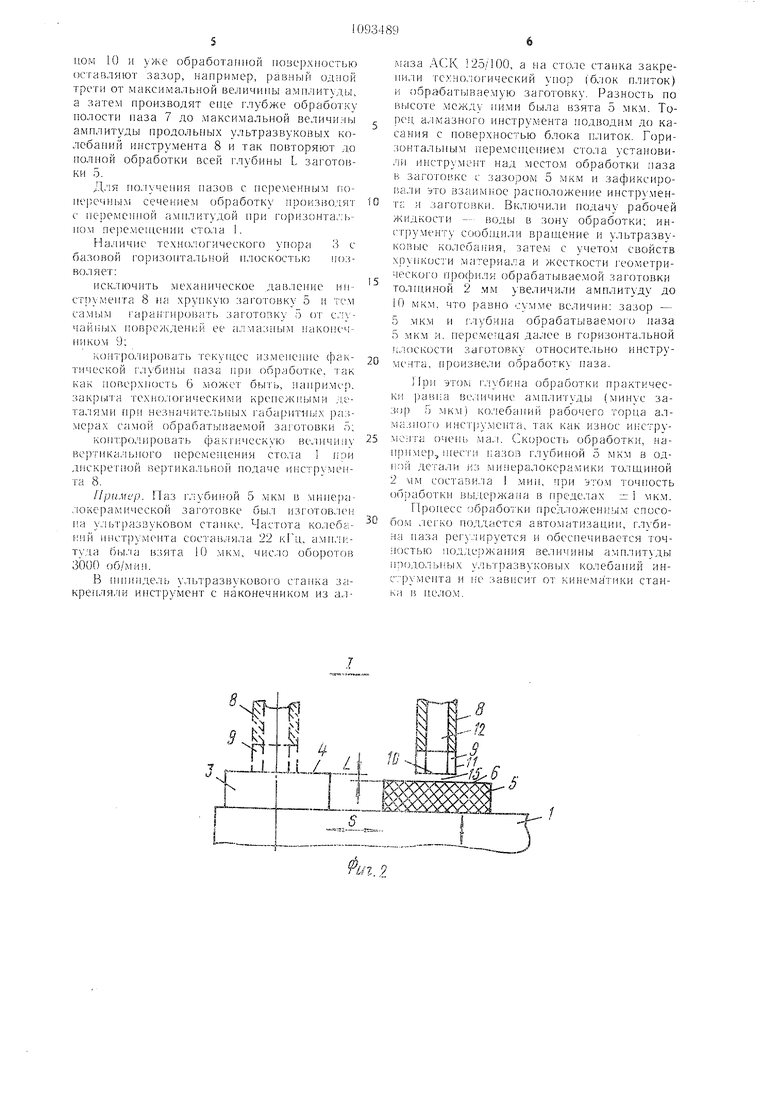

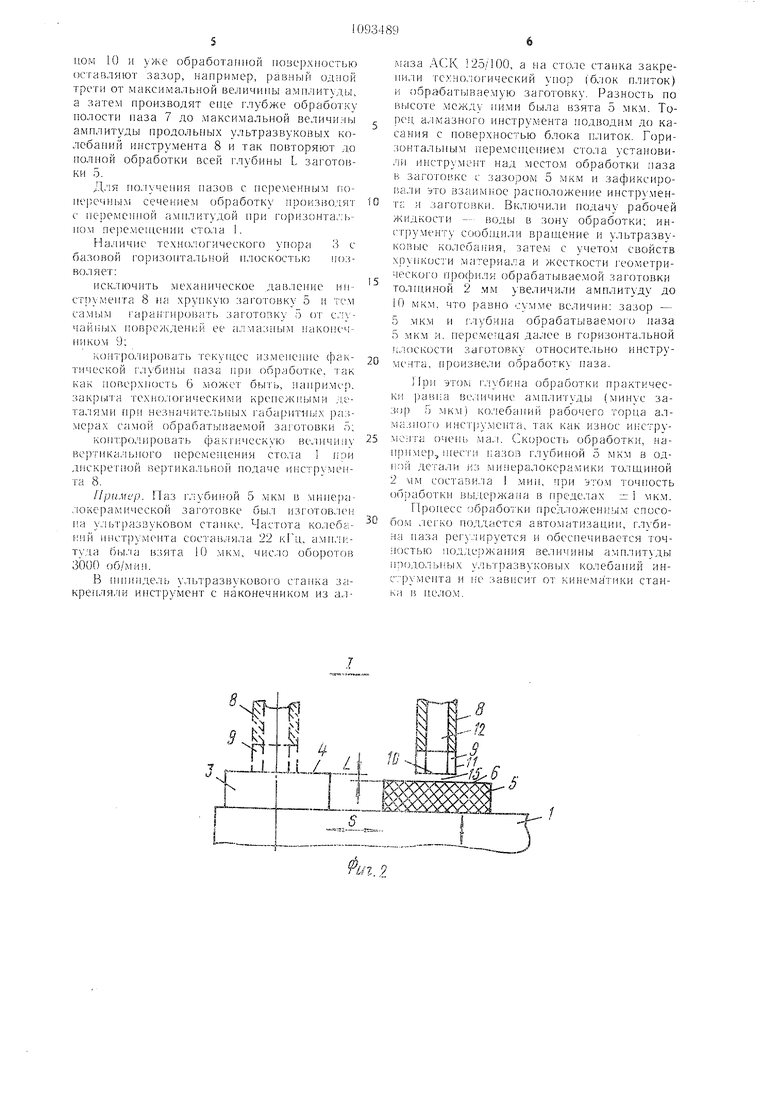

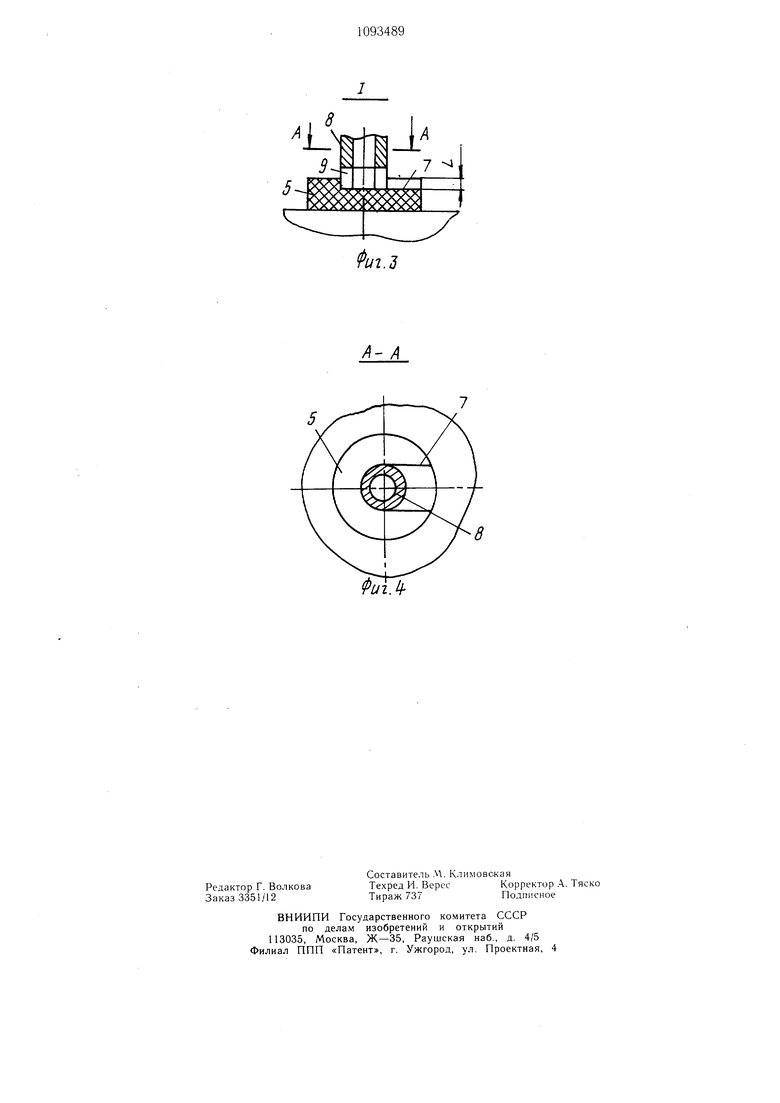

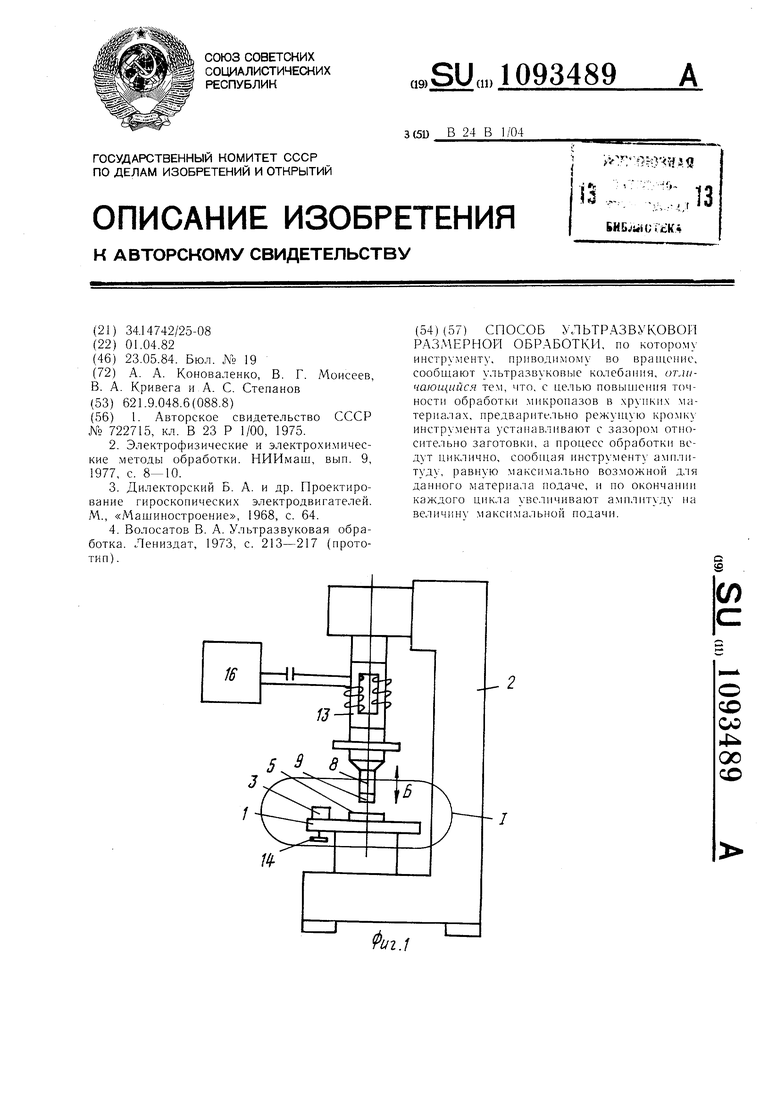

И;«}бретег111е относится к ультразвуковой размерной обработке без продольной нодачи н может быть непользовано в прибороетроении при изготовленин пазов и канавок, в том чнсле и криволинейной формы в неметалл ичееких заготовках. Извеетен епособ ультразвуковой размерной обработки колеблюн1имся с ультразвуковой частотой инструментом с подачей в рабочий зазор абразивной сусиензин. Обработку при этом ведут с подачей, обеспечивающей зазор, больший размера наиболее крупных зерен в абразивной еуеие1 зии, но меньн.1ий суммы величины размера этих зерен н амплитуды колебания торца ппст)умента 1. Недостатком этого способа является сложность поддержания постоянной по величине подачи в зависимости от обрабатываемого профиля, так как требуются устройства со сложной кинематикой, обеспечпваю1п,ей траекторию перемегцепия и подведения инстр мента к обрабатываемой поверхности без нагрузкп. Абразивгшя суспензия, омывая инструмент, с1-:ижает его стойкость и изменяет его профиль, уменыпая точность обработки. Известеь также способ у.тьтразвуковой обработки алмазным BpaiuaionuiMCH инстпумептом, п)н котором вращающемуся ;i.,rмазному nncTi yMeiTry сообщают прод(;льное ультразвуковые ко.аебания и прижимают инструмент к за1отовке с давлением (4-5) , а в ЗОНУ обработки подают рабочую жидкость для удалеиня иродуктов разру:иеиия. Сообщай ипст)ументу н загот()15ке взаимные 1 еремен1,, можно вгл10. операнни, например фрезероваразлнчныен др 2. line низов IkMOc-:-; iTKOM 7Т01Ч) способа является О: т.ивлсиие :нст1)меита на загс :oii:inori e. чго исключает нсп()Л15:i ,,: ;(1пкос генных, ие,u-1 к1еи :,:У:)Г(1 i МЛМЧЛК ости обр так как мпструме: 1|)одо,льпои подачи, как np:i i,o:,;: 3epOBaiinH, сообп1ают ;|родоЛ1)11|,;| |-ельпые иеремеи.епия y;n Tiia3i y , фактор дога)лнптель;Н) к имеющему точность обработки в целом, ие нозво.ляет обрабат1)П}ать ампли ,:|ебаннй ипетруме 1та, каирнме;) 1рофилг торцовой с эродина 1ичсско1 OMOS в виде спиральных канавок. г/ уб;1на состав. до 5 л;км при точности .1е1П Я ±5 .мкм о . гнкже способ .1ьтра. ;1)ОВа1П1И ТОрПОл К|П га t:i,:OB, ВК.ИОЧаЮН ,i, .чл||(4 Torjua liOBei . зап. загсгговки к инетру.менту), нодачу у,1ьтразвуковых продо,1ьньгх колебаний па ииетрумент и абразивной суспензии в зазор между обрабатываемой поверхностью заготовки и торцом круга 4. Недостатком известного способа является непосредственное каеание инструментом обрабатывае.мой поверхности заготовки. Это приводит к тому, что уеилие режущего инструмента иередается на заготовку. lIocKo.ibKy иредложеипый способ преднйзиачен для обработки тонкостенных заготовок из хрупких материалов, нанример кера.мики, то чем меныне будет но.тача (амн,читуда) инетрумента, тем меньше воз.южность появления трещин на обрабатываемой заготовке. Например, получение спиральных канавок на окончательно обработаь:1 ой детали аэродинамической опоры |3| -- последняя механпческая операция в техпо,:1огпческом изготовления и иеключеине растрескивания тонкостенных деталей аэродииа.мичеекой опоры приобретает исключительно важное значение. Кро.ме Toio, нри касанг н инструментом поверхности .заготовки снижаетея чувствите.л1 иость и 1струмента к « п-1кронеремеще |г;ям (.мик)оподаче или к амплитуде), так как отеутствует возможноеть п)едварптельной выставки амплитуддя у,-|ьтразвуковых колебаний инструмента, что необходимо, на11|)нмер, нри обработке мик)оь;азов г,1Убияои до 5 мкм. Цсмью изобретения является новыщение точности при обработке микропазов в хрупк; Х материалах. 1 остав.ченпая ие:1ь дости1 аетея тем, что согласпг) способу ,:1ьтразвуковой зазмерной обработки, ио которому ипструмент, приводимому во ispaiueiine, сообщают ультра: вуковые колебапия, нредварительпо режущую кромку инструмента устанав,1Иваю)Т с зазором отноеите;Ц)НО заготовки, а нроцеес обработки ведут циклично, сооби1ая инструменту .у, равную максимально возможной д.1я данцо1Т) матерпа,1а 1одаче, и но ок()пч 1Нгп-1 каждого цпк,ча увеличивают а.мклпгу.гу и;; ьеличщну макеимальп(.й несдачи. Для 1:(л;;1-чепия пазов е переменным н(;неГ)ечщ,1м ссчч;иием обработку производят с L;;jie;viC4iH(Hi амп;гитудой при горпзопталь:-. I ерсмспи-ппи деталп. ila a);ir. 1 дана прпп1 ипиа.1Ы1ая схема :1Л: r;/i реализации inocooa .1ьт)азву :, ,::I ;:(Н ОО р a6i JT X i : HI- (ПН. 2 паз (канавка) 7 (фиг. 3), подлежащий обработке, на ГоТубину L. При этом поверхность 4 выше поверхности 6 на величину L. Ультразвуковой инструмент 8 имеет алмазный наконечник 9 с главным режущим торцом 10 и вспомогательной режущей поверхностью 11. Инструмент 8 выполнен полым с отверстие.м 12 для подвода через него в зону обработки рабочей жидкости и для удаления продуктов обработки. Ультразвуковой инстру.мент 8 соединен с колебательной системой 13, которая сообщает инструменту 8 ультразвуковые продольные колебания с заданной амплитудой Б. Величину амплитуды Б подбирают в зависи.мости от свойств материала обрабатываемой заготовки 5 и прежде всего от хрупкости в сочетании с жесткостью ее геометрического профиля (тоыкостенность, ажурность и т. д.). Режущая поверхность - торец 10 обрабатывает паз 7 в направлении ультразвуковых колебаний по глубине L, а режущая поверхность 11 - в поперечном направлении при поперечной подаче S стола 1 (фиг. 2). Способ осуществляют следующим образом. Подводят ультразвуковой инструмент 8 до касания с поверхностью 4 технологического упора 3. Фиксируют стол 1 в это.м положении рукояткой 14. Затем горизонтальным перемещением S стола 1 устанавливают поверхность - торец 10 инструмента 8 над обрабатываемой поверхностью 6 заготовки 5 (фиг. 2).. При этом между режущим торцом 10 и обрабатываемой поверхностью 6 будет зазор 15, равный глубине L паза 7. Сообщают инструменту 8 вращение и продольные ультразвуковые колебания, амплитуду которых берут равной 2 L, что соетавляет величину зазора между торцом инструмента и заготовки и глубину паза. В этом случае режущий торец 10 будет наносить микроцарапины алмазными зернами наконечника 9 на обрабатываемой повер.хности 5 с последующи.м увеличением щирины этих микроцарапин в зависи.мости от продолжительности обработки. Совокупность этих микроцарапин образует в конечном итоге паз (канавку) на обрабатываемой поверхности заготовки 5. Усилие резания при образовании микроцарапин направлено по касательной к оси вращения инстру.мента и поверхности обрабатываемой заготовки 5, так как при продольных ультразвуковых колебаниях вектор ультразвуковых колебаний на правлен по касательной к оси вращения инструмента 8 и обрабатываемой поверхности заготовки 5, а при поперечной подаче заготовки 5 вектор ультразвуковых колебаний направлен под малым углом к обрабатываемой боковой поверхности паза, поэтому усилие резания будет практически незначительным и равны.м величине силы трения ал.мазных зерен наконечника 9 о материал обрабатываемой заготовки Ь. Фактическую величину этой силы подбирают экспериментально в зависимости от режима обработки, характеристики алмазного наконечника 9 в сочетании со свойством хрупкости п ажурности (тонкостенности) геометрического профиля обрабатываемого материала заготовки а. Совмещая продольные ультразвуковые колебания инструмента 8 с различными поперечными траекториями перемещения заготовки 5, изменяя диаметр и форму алмазно|-о наконечника 9 можно получить пазы, канавки и др. сложные формы в тонкостенных деталях из хрупких неметаллических материалов, например из кварцевого стекла, синталла, минералокерамики и т. д. Причиной снижения усилия резания является возможность создавать регулируемые ультразвуковые колебания инструмента с амплитудой от долей микрона до нескольких десятков микрон, при этом точность «выставки требуе.мой величины амплитуды зависит в основном от технических возможностей ультразвуковой колебательной системы 16, а не от кинематики станка, содержащей зазоры в кинематических звеньях, поскольку первоначально выставленн1 1Й (исходное положение) зазор между торцом инструмента и обрабатываемым торцом заготовки изменяется - увеличивается при изменении длины инструмента. Изменение амплитуды колебаний инстру.мента позволяет регулировать усилие резания. После первого прохода происходит съем материала заданной глуб.ины, например L (фиг. 3). Это ведет к увеличению зазора 15 между инструментом 8 и обрабатываемой поверхностью 6. Так как увеличивать величину съема материала за один проход более, чем на глубину L нельзя, учитывая свойства материала данной заготовки, то чтобы получить глубину обработки при втором проходе так же равной L, сохраняя взаимное расположение заготовки и инструмента, увеличивают а.мплитуду на допустимую для данного материала величину, равную в данном случае L. Хотя а.мплитуда возросла по сравнению с первоначальной на величину L, съем материала за один проход практически остается без изменений, т. е. величина съема материала в процессе обработки при каждом проходе всегда равномерна, несмотря на возростание амплитуды. В случае, если необходимо обрабатывать полость с глубиной бо..чьще, чем максимальное значение величины допустимой амплитуды продольных колебаний инструмента 8, то обработку ведут ступенчато с дискретной вертикальной иодачей, например, стола 1, каждьп1 раз контролируя вертикальную подачу по величине вертикального переменхения базовой плоскости. При этом, каждый раз между режупдей поверхностью - торiiOM К) и уже обработанной позсрхпостью оставляют зазор, например, равный одной трети от максимальной величины амплитуды, а затем нроизводят ен.е глубже обработку нолости наза 7 до максимальной величины амплитуды продольных ультразвуко11ых колебаний инструмента 8 и так повторяют до нолной обработки всей глубнны L заготовки 5.

Д.ш Г1о.т чения пазов с пе)еменным г;онеречны.м сечением обработку Гроиз аодят с переменной амнлитудой при горизонта.л.ном неременкнии стола 1.

Наличие техно.,кянчеекого упора базовой горизонтальной нлоскостьк; воляет:

и с кл IO ч и т ь м ех а н и ч ее кое д а B:I е и и е струме1гга 8 на хрупкую заготовку 5 и самым 1аран1ировать заготовку 5 отчайных новг)е кдений ее а;;мазным иаконечпиком 9;

К()нтро.1иро15ать текунхес изменение { тактической -.лубины паза нри обработке, так как поверхность 6 может быть, нанримс). за1)1)Г1а техно.тогическими крепежными ;,,ета.чями при пезначителыН)1х 1абарит1-П; х размерах самой обрабаты аемой заготовки о;

копГ-ролировать фа к 1ическ ю величину вс1)гика.пьиого неремен1ения CTO.ia пэи д| скре1п(;й вертикальной нодаче инструме: та 8.

Пример. Паз г,лубиной 5 мкм в минера.токерамичсской заготовке бьгт изготов;и н на ул 1/гразвуковом стагпче. Частота колебаН Й инст})умеита составля/га 22 кГц, амил -;туда бьгта взята 10 мкм, чис.по оборотов 3000 об/мин.

В ппшндель ультразвукового станка закрепля/1й инструмент е наконечником из ал6

маза АСЛ. 125/100, а на етоле етанка закрепили тс :но;1огический упор (блок плиток) и обрабатываемую заготовку. Разность но lUiicoTe между ними была взята 5 мкм. Торец алмазного инструмента иодводим до касания с поверхностью блока плиток. Горизонтальным нере.меп1.ением CTo;ia установили инструме1-1т над местом обработки паза в заготовке с зазором 5 мкм и зафиксирова.ти это взаим1:ое )ае11оложеиие инетруменT;; и заготовки. Включили подачу рабочей жидкости - воды в зону обработки; инст)ументу сообщили врапгение и ультразвуKoiHi ie к(хтебаиия, зате.м с учето.м свойств хрупкости ма7ериала и жесткоети 1со.метрическо1о профиля обрабатывае.мой заготовки толП1.иной 2 мм величили амплитуду до 10 мкм. что равно сумме величии: зазор - 5 мкм и глубина обрабатывае.мого наза 5 мкм и. переменная далее в горизонтальной плоскости заготовку относительно ннетрумента, произнести обработкх наза.

ipii этом г.;1уби1- а обработк - нрактически |)авна ве.тпчинс амнлитуды (минус зазо|) 5 мкм) ко.чебяний )абочего торца алмазногс} инетрумет а, так как износ И1;струMCHia очень ма.:|. (корос1ь обработки, нап)нме|), 1нес1;1 иазоз глубиной 5 мкм в одной детали кл мннералокерамики толщиной

I I мни, 1ри этом точность обработки выд.ержана в пределах - I мк.м. Пронесс обработки пред.тож:ениы.5 способом .leiKo иоддгается автоматизациг:, глубин.а иаза регу.лируется и обеепечивается точностью поддержапия величины амп, ПРОДОЛЬНЫХ ультразвуков1з1х колебаний инструмента и iic зав11сит от кинематики станка в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| Способ обработки торца звукопровода ультразвуковой линии задержки | 1986 |

|

SU1430237A1 |

| УСТРОЙСТВО ДЛЯ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449874C1 |

| СПОСОБ КОЛЕБАТЕЛЬНОГО ШЛИФОВАНИЯ | 2010 |

|

RU2452602C1 |

| КОЛЕБАТЕЛЬНО-ИМПУЛЬСНОЕ УСТРОЙСТВО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449872C1 |

| Инструмент для ультразвуковой обработки | 1979 |

|

SU772611A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЮСНЫХ НАКОНЕЧНИКОВ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031451C1 |

| Устройство для ультразвуковой обработки твердых и хрупких материалов | 1960 |

|

SU134994A1 |

СПОСОБ УЛБТРАЗВУКОВОИ РАЗМЕРНОЙ ОБРАБОТКИ, по которому инструменту, приводимому во BpanLcinic, сообп1ают ультразвуков151е колебания, отличающийся тем, что, с це.чью повьанения точности обработки микропазов в хрупких материалах, предварительно режущую кpo. инструмента устанавливают с зазором относительно заготовки, а пропесс обработки ведут циклично, сообпизя инструменту амплитуду, равную .максимально возможной для данного материала подаче, и по окончании каждого пикла увеличивают амплитуду па величину максимальной подачи. (Л о ;D оо 4 оо со

1

Авторы

Даты

1984-05-23—Публикация

1982-04-01—Подача