(54) СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой размерной обработки | 1975 |

|

SU722715A1 |

| Способ ультразвуковой обработки | 1978 |

|

SU732025A1 |

| Способ ультразвуковой доводки отверстий алмазосодержащим инструментом | 1986 |

|

SU1731597A1 |

| Способ притирки | 1980 |

|

SU931388A1 |

| Способ ультразвуковой размерной обработки глухих полостей | 1978 |

|

SU872278A1 |

| Способ обработки керамических изделий | 1974 |

|

SU562430A1 |

| Устройство для ультразвуковой размерной обработки | 1986 |

|

SU1553195A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2250814C1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАДПИСЕЙ, | 1972 |

|

SU336164A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ХРУПКИХ И ТВЕРДЫХ МАТЕРИАЛОВ | 1972 |

|

SU353755A1 |

I

Изобретение относится к облает ультразвуковой размерной обработки и может найти применение при изготовлении деталей из твердаос хрупких материалов.

Известен способ ультразвуковой обработки фасок и отверстий, при зтом способе обработки шар- инструмент не имеет жесткой связи с концентратором, а свободно помещен между его торцом и обрабатьгеаемой поверхностью и приводится в хаотичное колебательное и вращательное движение при воздействии ультразвуковых колебаний концентратора.

Недостатками известного способа обработки являются появление сколов на обрабатываемой поверхности при снятии фасок и заклинивание шара-инструмента при обработке конусных отверстий с углом менее 40-50,

Это вызвано следующей причиной. При обработке шар-инструмент прижимают торцом концентратора к обрабатываемой поверхности с усилием, необходимым для возбуждения его колебани и вращения (для шара 10 мм это усили для разных материалов равно 5-8 кг). Вместе с тем, это усилие при воздействии ультразвуковых колебаний вызы2

вает появление сколов на кромках фасок или заклинивание шара-инструмента в корпусных отверстнях. Уменьшать усилие прижима торца концентратора к шару-инструменту нельзя, так как это приводит к гашению колебаний последнего.

Целью предлагаемого изобретения является предотвращение появления сколов на фасках и устранение заклинивания шара-инструглента при обработке конусных отверстий.

Это достигается тем, что на шаринструмент воздействуют дополнительнрй силой, меньшей статической силы, действующей со стороны концентратора и направленной встречно к ней.

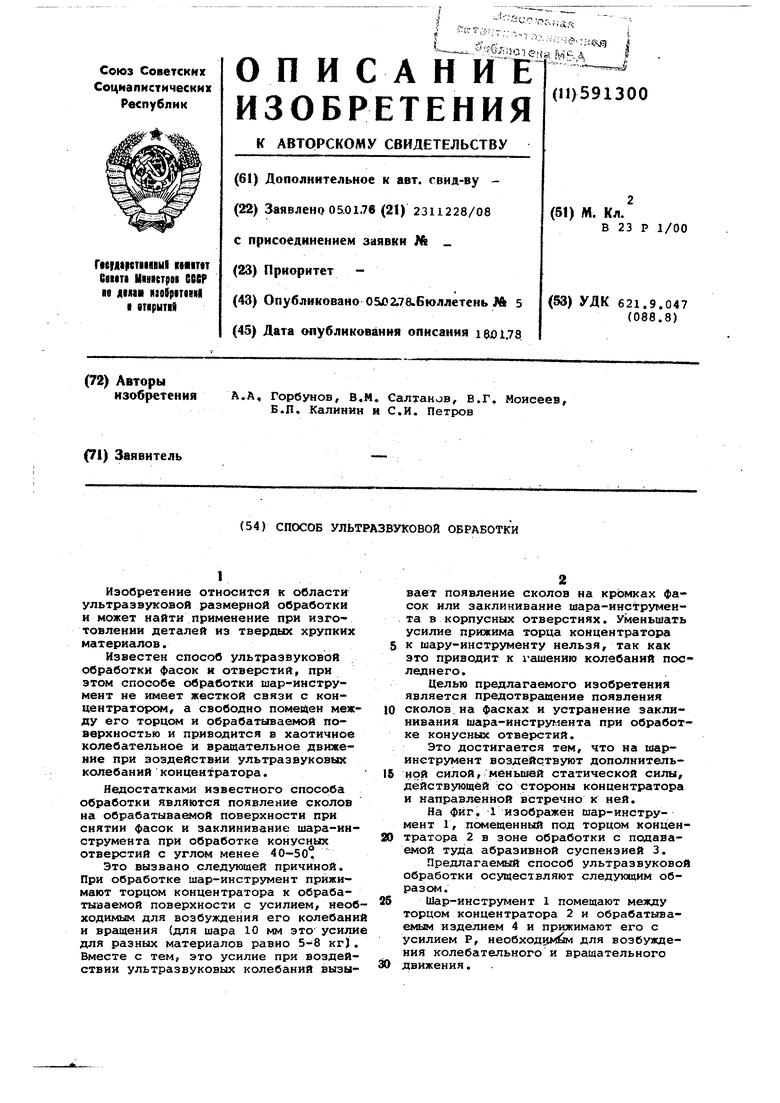

На фиг, 1 изображен шар-инструмент 1, помещенный под торцом концентратора 2 в зоне обработки с подаваемой туда абразивной суспензией 3.

Предлагаемый способ ультразвуковой обработки осуществляют следующим образом.

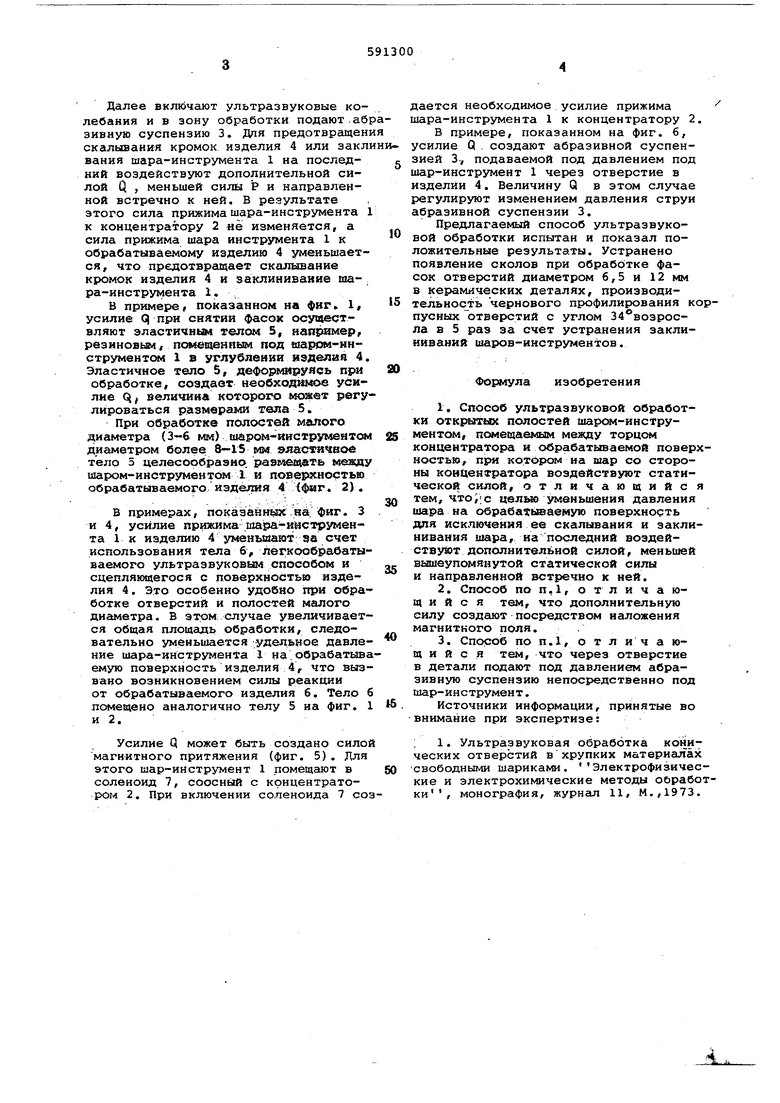

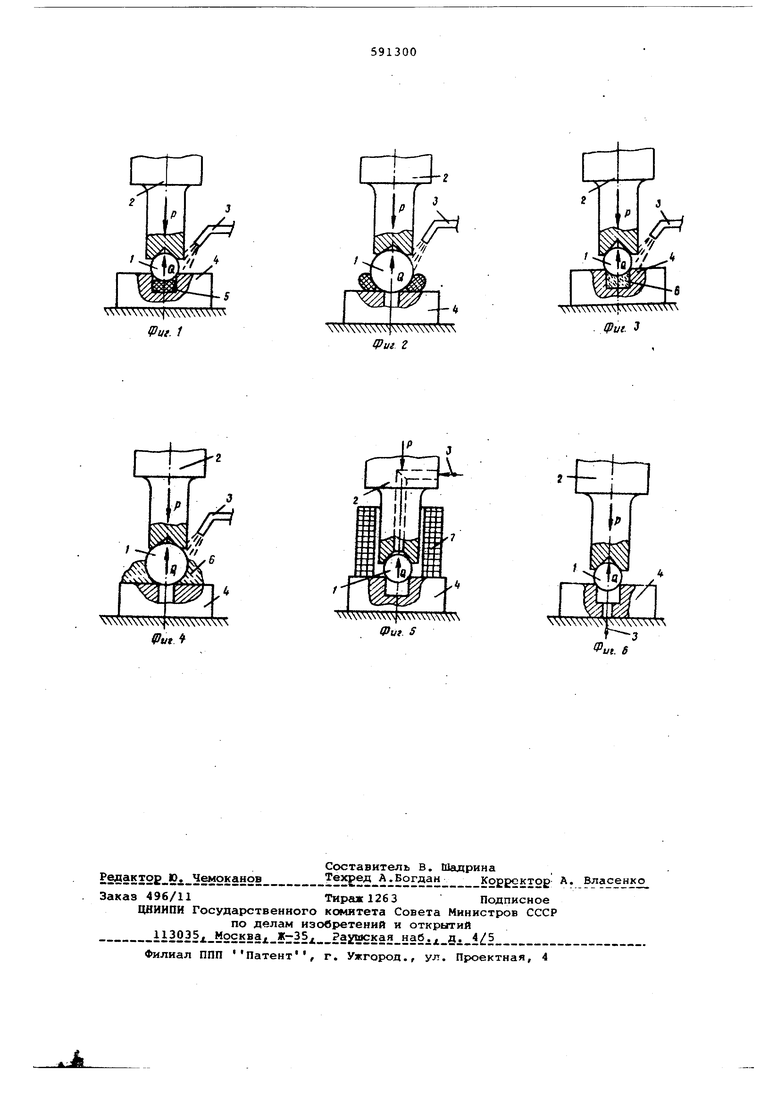

Шар-инструмент 1 помещают между торцом концентратора 2 и обрабатываемым изделием 4 и прижимают его с усилием Р, необход мбм для возбуждения колебательного и вращательного движения. Далее включают ультразвуковые колебания и в зону обработки подают.аб зивную суспензию 3. Для предотвращен скалывания кромок изделия 4 или закл вания шара-инструмента 1 на последНИИ воздействуют дополнительной силой Q , меньшей силы Р и направленной встречно к ней, В результате этого сила прижима шара-инструмента к концентратору 2 «ё изменяется, а сила прижима шара инструмента I к обрабатываемому изделию 4 уменьшается, что предотвращает скал{ вание кромок изделия 4 и заклинивание шаpa-инcтpy 4eнтa 1, В примере f показанном на фиг. 1, усилие С) при снятии фасок осуаигствляют эластичньм телом 5, например, резиновьЕ, пс(ещенпым под шаром-ннструментся 1 в углублеиия иэделая 4. Эластичное тело S, дефОЕ)а«руясь при обработке, создает необходт« е усилие Q, величина которого мсясет регу лироваться размерами тела 5. При обработке полостей малого диаметра (3-6 км) шар 4-йиструментом диаметром более 8-15 мм эяас йчвое тело 5 целесообразно, раэмевдзть между шаром-инструментсял I и поверхностью обрабатываемого изделия 4 Чфиг. 2). - :.. --: .-: В примерах, покаэанньос .на. фиг. 3 и 4, усилие прижима шара-ийструмента 1 к изделию 4 уменьшают за счет использования тела 6, легкоо6)абатываемого ультразвуковым способом и сцепляющегося с поверхностью изделия 4, Это особенно удобно при обра ботке отверстий и полостей малого диаметра. В этом случае увеличивает ся общая площадь обработки, следовательно уменьшается удельное давле ние шара-инструмента i на.обрабатыв емую поверхность изделия 4 г что выз вано возникновением силы реакции от обрабатываемого изделия 6, Тело помещено аналогично телу 5 на фиг. и 2. Усилие Q может быть создано сило магнитного притяжения (фиг. 5). Для этого шар-инструмент 1 помещают в соленоид 7, соосный с концентратором 2. При включении со.пеноида 7 со дается необходимое усилие прижима шара-инструмента 1 к концентратору 2. В примере, показанном на фиг. 6, усилие Q . создают абразивной суспензией 3, подаваемой под давлением под шар-инструмент 1 через отверстие в изделии 4. Величину Q в этом случае регулируют изменением давления струи абразивной суспензии 3. Предлагаемый способ ультразвуковой обработки испытан и показал положительные результаты. Устранено появление сколов при обработке фасок отверстий диаметром 6,5 и 12 мм в керамических деталях, производительность чернового профилирования корпусных отверстий с углом 34°возросла в 5 раз за счет устранения заклиниваний шаров-инструментов. Формула изобретения 1.Способ ультразвуковой обработки открытшс полостей шарсж-инструментс, помещаемым между торцом концентратора и обрабатываемой поверхностью, при котором на шар со стороны концентратора воздействуют статической силой, отличающийс я тем, что;;с целью уменьшения давления шара на обрабатшваемую поверхность для исключения ее скалывания и заклинивания шара, на последний воздействуют дополнительной силой, меньшей вышеупомянутой статической силы и направленной встречно к ней. 2.Способ по п,1, о т л и ч а ющ и и с я тем, что дополнительную силу создают посредством наложения магнитного поля. 3.Способ по П.1, отличающийся тем, что через отверстие в детали подают под давлением абразивную суспензию непосредственно под шар-инструмент. Источники информации, принятые во внимание при экспертизе: ; 1. Ультразвуковая обработка конических отверстий в хрупких материалах свободными шариками. Электрофизические и электрохимические методы обработ, монография, журнал 11, М.,1973.

Авторы

Даты

1978-02-05—Публикация

1976-01-05—Подача