1

Изобретение относится к изменению диаметра концов труб обработкой давлением, а именно развальцовкой.

Известен инструмент для отбортовки труб, содержащий хвостовик и ра- 5 бочую часть, выполненную в виде входного, формующего и калибрующего участ ков 1.

Однако такой инструмент производит отбортовку труб сразу на 90, что приводит к образованию трещин и к большим усилиям деформирования.

Цель изобретения - обеспечение возможности плавной развальцовки труб на угол в пределах от 10 до 90 .15

Поставленная цель достигается тем, что формирующий участок инструмента имеет форму усеченного конуса поверхность которого на длине дуги, равной половине длины окружности 20 большего основания конуса, наклонена к оси иснрумента под постепенно увеличивающимся от 10 до 90 углом и плавно сопряжена с поверхностью калибрующего участка, при этом калибрую- 25 щиЯ участок расположен в плоскости перпендикулярной оси инструмента, а входной участок выполнен в виде вы.2МКИ, размещенной между калибрующим и формирующим участками.30

Калибрующий участок выполнен в виде сектора с углом в пределах 30-45°.

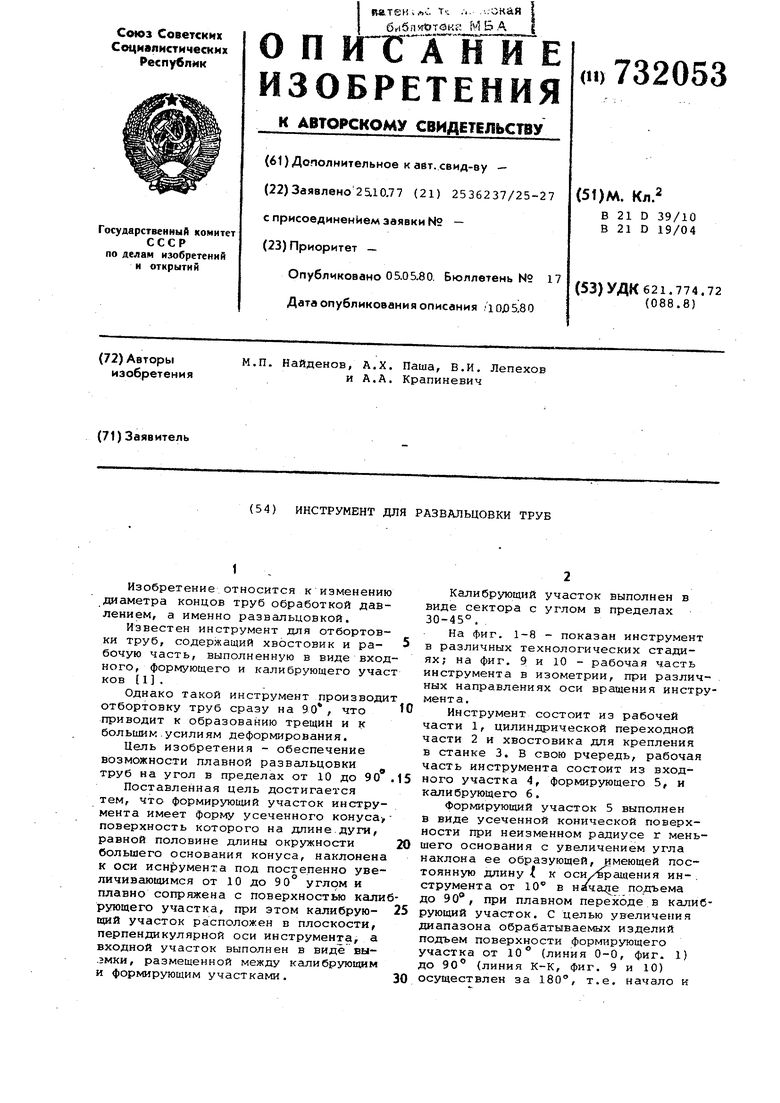

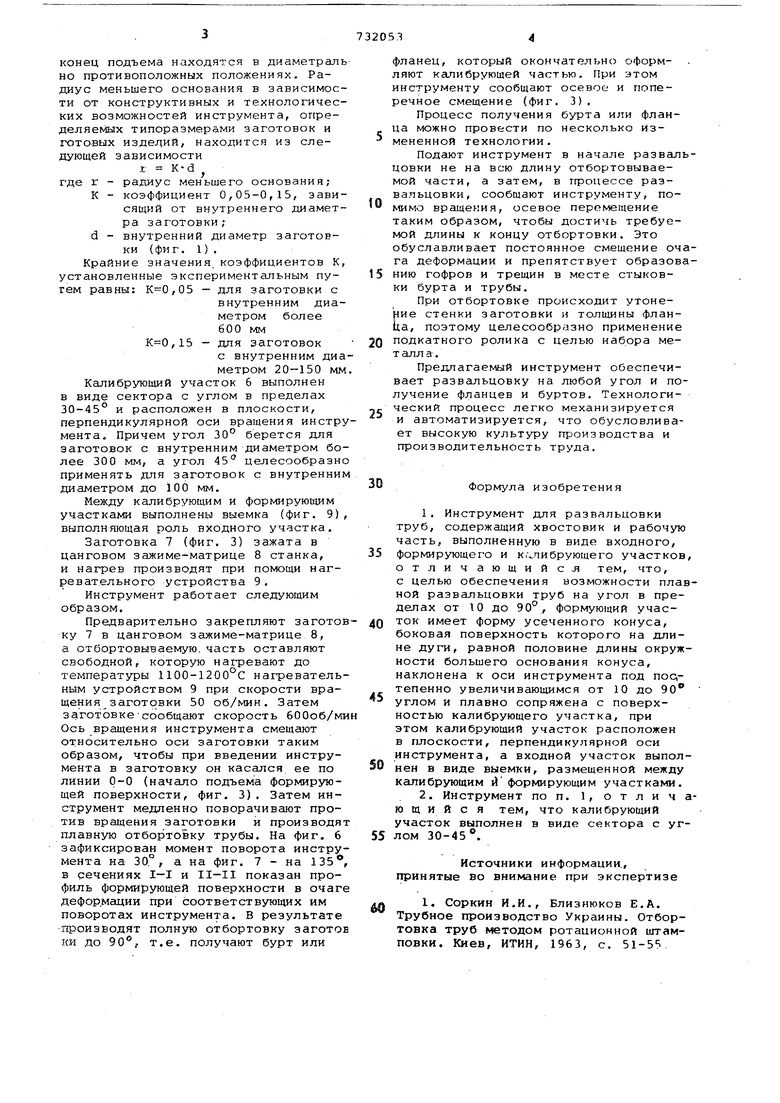

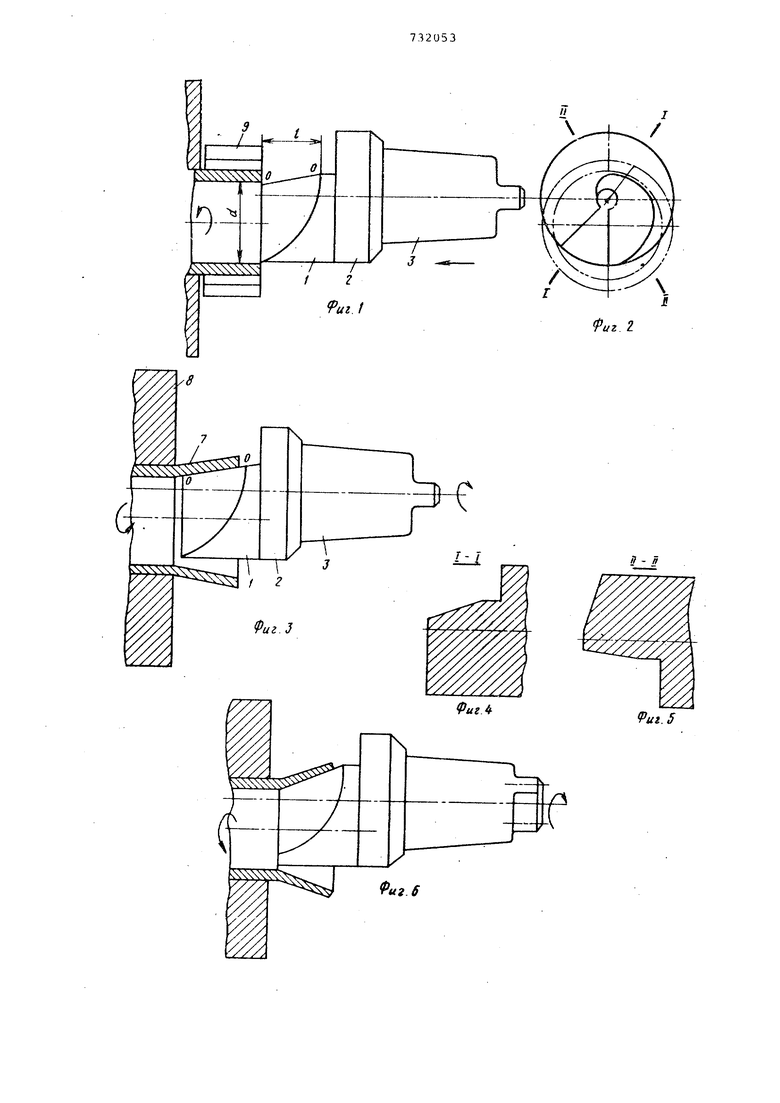

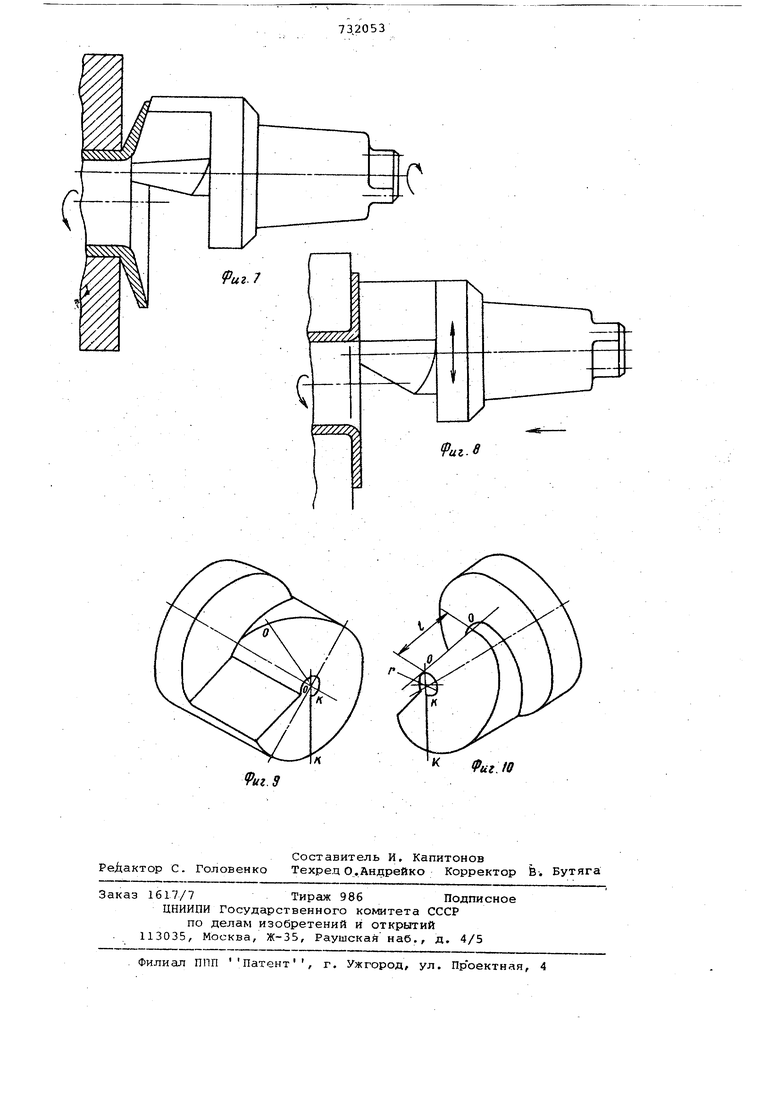

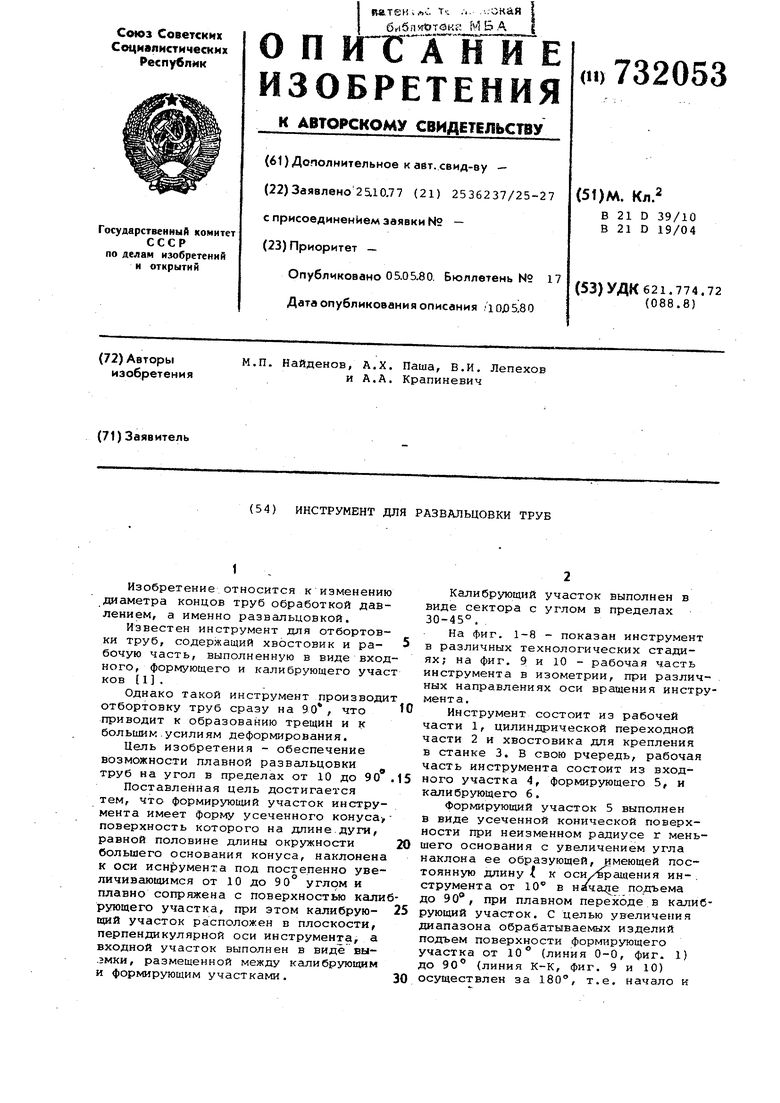

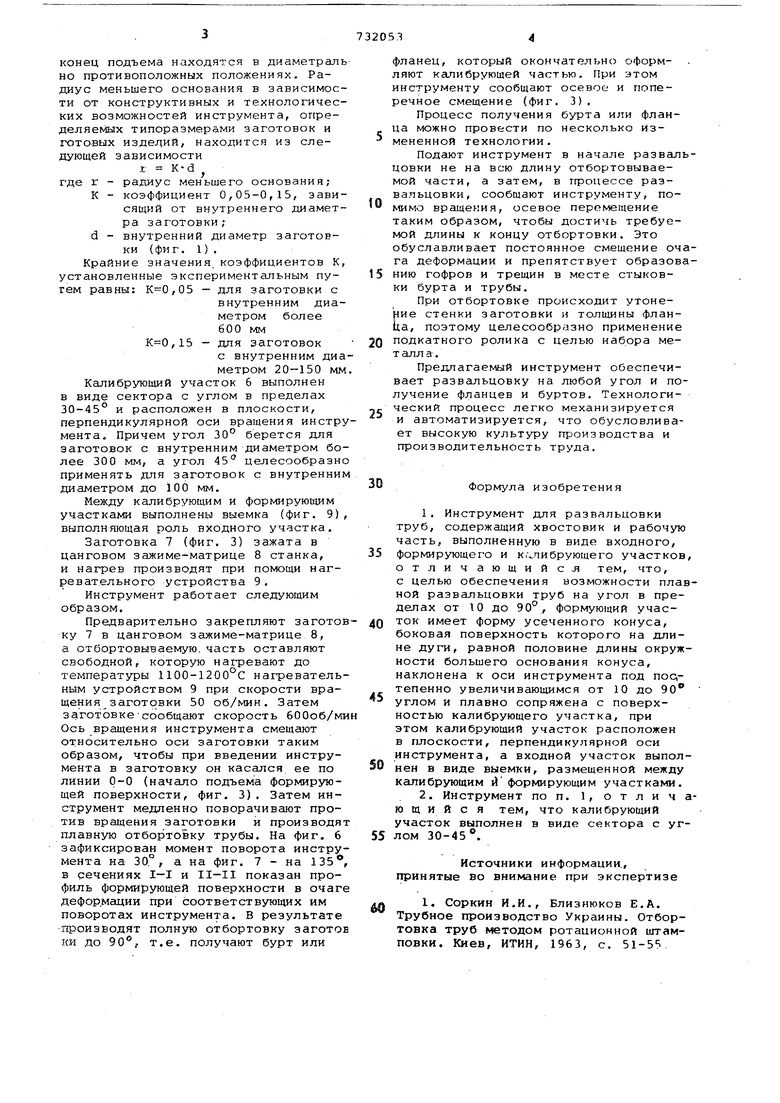

На фиг. 1-8 - показан инструмент в различных технологических стадиях; на фиг. 9 и 10 - рабочая часть инструмента в изометрии, при различных направлениях оси вращения инструмента.

Инструмент состоит из рабочей части 1, цилиндрической переходной части 2 и хвостовика для крепления в станке 3, В свою рчередь, рабочая часть инструмента состоит из входного участка 4, формирующего 5, и калибрующего 6.

Формирующий участок 5 выполнен в виде усеченной конической поверхности при неизменном радиусе г меньшего основания с увеличением угла наклона ее образующей, имеющей постоянную длину { к оси/вращения ин-. струмента от 10 в начагт е подъема до 90, при плавном переходе в калибрующий участок. С целью увеличения диапазона обрабатываемых изделий подъем поверхности формирующего участка от 10° (линия 0-0, фиг. 1) до 90° (линия К-К, фиг. 9 и 10) осуществлен за 180°, т.е. начало и

конец подъема находятся в диаметрально противоположных положениях. Радиус меньшего основания в зависимости от конструктивных и технологических возможностей инструмента, определяемых типоразмерами заготовок и готовых издех ий, находится из следующей зависимости г K-d где г - радиус меньшего основания;

К - коэффициент 0,05-0,15, зависящий от внутреннего диаметра заготовки;

d - внутренний диаметр заготовки (фиг. 1 ),

Крайние значения коэффициентов К, установленные экспериментальным путем равны: ,05 - для заготовки с

внутренним диаметром более 600 мм ,15 - для заготовок

с внутренним диаметром 20-150 мм

Калибрующий участок 6 выполнен в виде сектора с углом в пределах 30-45° и расположен в плоскости, перпендикулярной оси вращения инструмента Причем угол 30° берется для заготовок с внутренним диаметром более 300 мм, а угол 45° целесообразно применять для заготовок с внутренним диаметром до 100 мм.

Между калибрующим и формирующим участками выполнены выемка (фиг. 9), выполняющая роль входного участка.

Заготовка 7 (фиг. 3) зажата в цанговом зажиме-матрице 8 станка, и нагрев производят при помощи нагревательного устройства 9.

Инструмент работает следующим образом.

Предварительно закрепляют заготовку 7 в цанговом зажиме-матрице 8, а отбортовываемую. часть оставляют свободной, которую нагревают до температуры 1100-1200°С нагревательным устройством 9 при скорости вращения заготовки 50 об/мин. Затем заготовкесообщают скорость бООоб/ми Ось вращения инструмента смещают относительно оси заготовки таким образом, чтобы при введении инструмента в заготовку он касался ее по линии 0-0 (начало подъема формирующей поверхности, фиг. 3). Затем инструмент медленно поворачивают против вращения заготовки и производят плавную отбортовку трубы. На фиг. 6 зафиксирован момент поворота инструмента на 30°, а на фиг. 7 - на 135, в сечениях I-I и II-II показан профиль формирующей поверхности в очаге деформации при соответствующих им поворотах инструмента. В результате производят полную отбортовку заготов ки до 90, т.е. получают бурт или

фланец, который окончательно оформляют калибрующей частью. При этом инструменту сообщают осевое и поперечное смещение (фиг. 3).

Процесс получения бурта или фланца можно провести по несколько Измененной технологии.

Подают инструмент в начале развальцовки не на всю длину отбортовываемой части, а затем, в ггроцессе развальцовки, сообщают инструменту, помимо вращения, осевое перемещение таким образом, чтобы достичь требуемой длины к концу отбортовки. Это обуславливает постоянное смещение очага деформации и препятствует образованию гофров и трещин в месте стыковки бурта и трубы.

При отбортовке происходит утонеМие стенки заготовки и толщины фланца, поэтому целесообразно применение подкатного ролика с целью набора мет алл а.

Предлагаемый инструмент обеспечивает развальцовку на любой угол и получение фланцев и буртов. Технологический процесс легко механизируется и автоматизируется, что обусловливает высокую культуру производства и производительность труда.

0Формула изобретения

1.Инструмент для развальцовки труб, содержащий хвостовик и рабочую часть, выполненную в виде входного, формирующего и к.пибрующего участков, отличающийсл тем, что,

с целью обеспечения возможности плавной развальцовки труб на угол в пределах от 10 до 90, формующий участок имеет форму усеченного конуса, боковая поверхность которого на длине дуги, равной половине длины окружности большего основания конуса, наклонена к оси инструмента под noqтепенно увеличивающимся от 10 до 90 углом и плавно сопряжена с поверхностью калибрующего участка, при этом калибрующий участок расположен в плоскости, перпендикулярной оси инструмента, а входной участок выполнен в виде выемки, размещенной между калибрующим и формирующим участками.

2.Инструмент по п. 1, отличающийся тем, что калибрующий участок выполнен в виде сектора с углом 30-45.

Источники информации., принятые во внимание при экспертизе

1. Соркин И.И., Близнюков Е.А.

Трубное производство Украины. Отбортовка труб методом ротационной штамповки. Киев, ИТИН, 1963, с. 51-55

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для развальцовки труб | 1978 |

|

SU804108A2 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| Устройство для отбортовки | 1984 |

|

SU1172740A1 |

| ИНСТРУМЕНТ ДЛЯ РАЗВАЛЬЦОВКИ КОНЦОВ ТРУБ | 2006 |

|

RU2327541C2 |

| Инструмент для развальцовки труб | 1982 |

|

SU1147481A1 |

| Способ развальцовки трубчатых заготовок и устройство для его осуществления | 1985 |

|

SU1375383A1 |

| ЗАПРЕССОВАННЫЙ ШТУЦЕР ДЛЯ СОЕДИНЕНИЯ ТРУБ И ИНСТРУМЕНТ ДЛЯ ЗАПРЕССОВАННОГО ШТУЦЕРА | 2014 |

|

RU2625326C2 |

| Способ изготовления полых изделий | 1980 |

|

SU963645A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КРОМОК ИЗДЕЛИЯ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1995 |

|

RU2086335C1 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

Авторы

Даты

1980-05-05—Публикация

1977-10-25—Подача