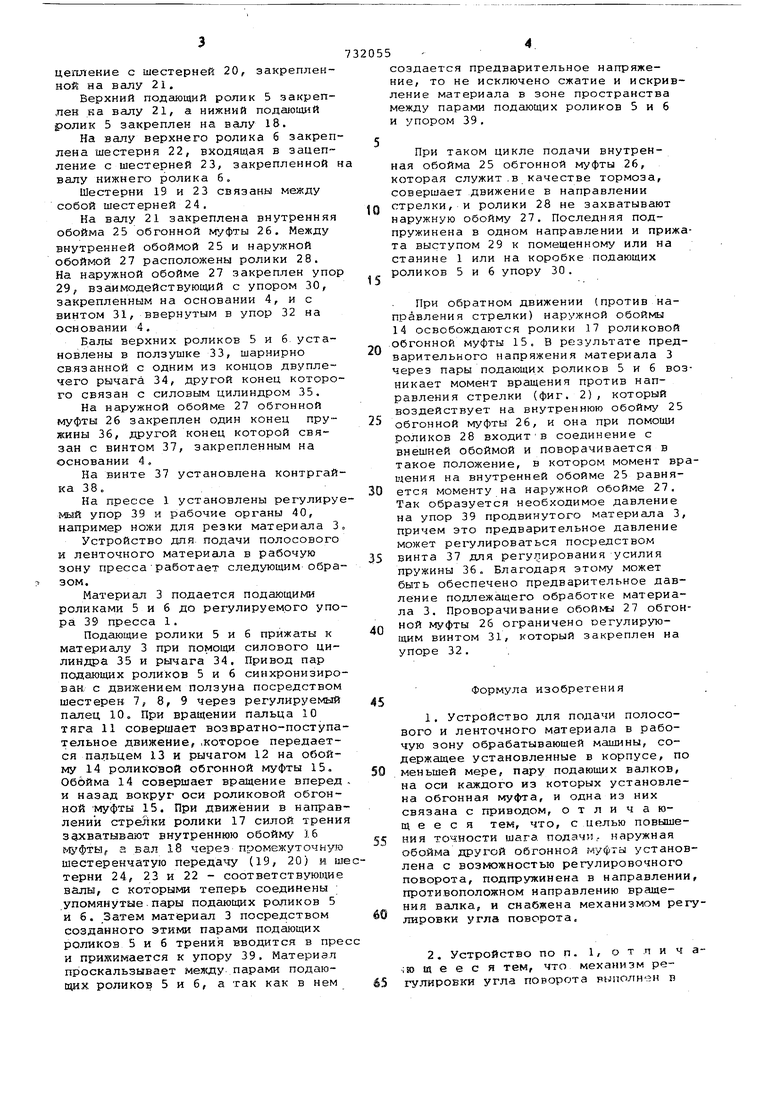

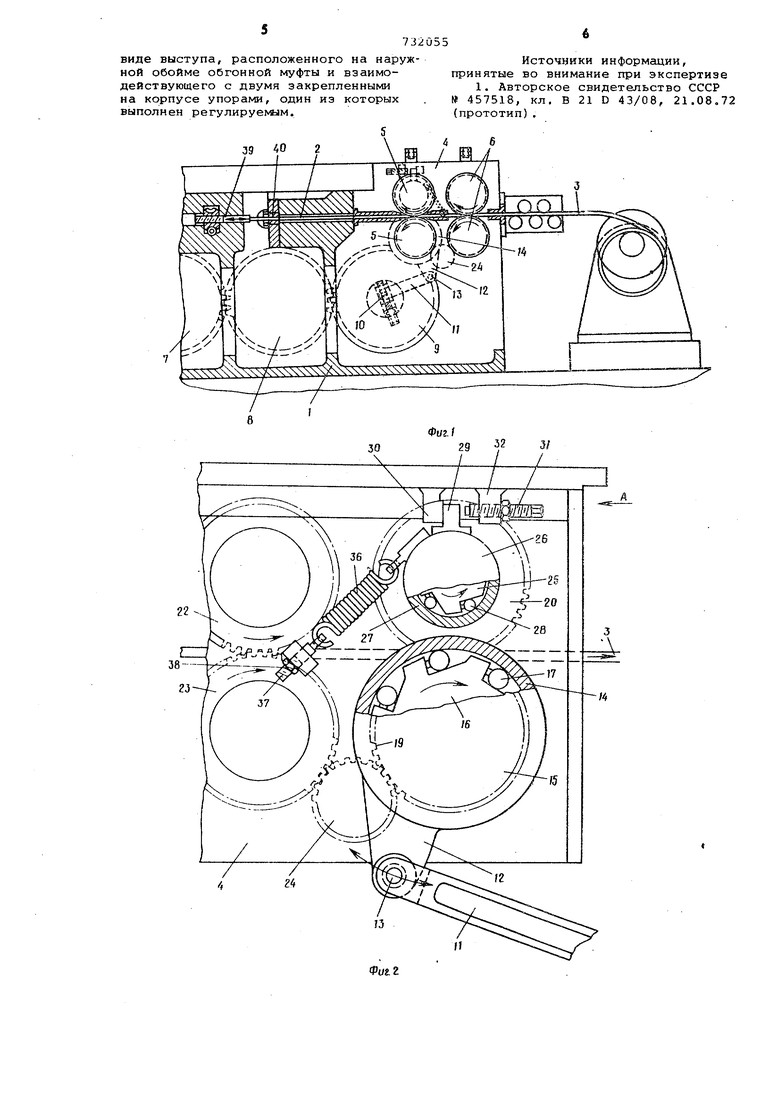

цеплекие с шестерней 20, закрепленной на валу 21.

Верхний подающий ролик 5 закреплен на валу 21, а нижний подающий ролик 5 закреплен на валу 18.

На валу верхнего ролика 6 закреплена шестерня 22, входящая в зацепление с шестерней 23, закрепленной н валу нижнего ролика 6.

Шестерни 19 и 23 связаны между собой шестерней 24.

На валу 21 закреплена внутренняя обойма 25 обгонной муфты 26. Между внутренней обоймой 25 и наружной обоймой 27 расположены ролики 28. На наружной обойме 27 закреплен упор 29, взаимодействуюЕдий с упором 30, закрепленным на основании 4, и с винтом 31, ввернутым в упор 32 на основании 4,

Балы верхних роликов 5 и б- установлены в ползушке 33, шарнирно связанной с одним из концов двуплечего рычага 34, другой конец которого связан с силовым цилиндром 35.

На наружной обойме 27 обгонной муфты 26 закреплен один конец пружины 36, другой конец которой связан с винтом 37, закрепленным на основании 4 ,

На винте 37 установлена контргайка 38о

На прессе 1 установлены регулируемый упор 39 и рабочие органы 40, например ножи для резки материала 3

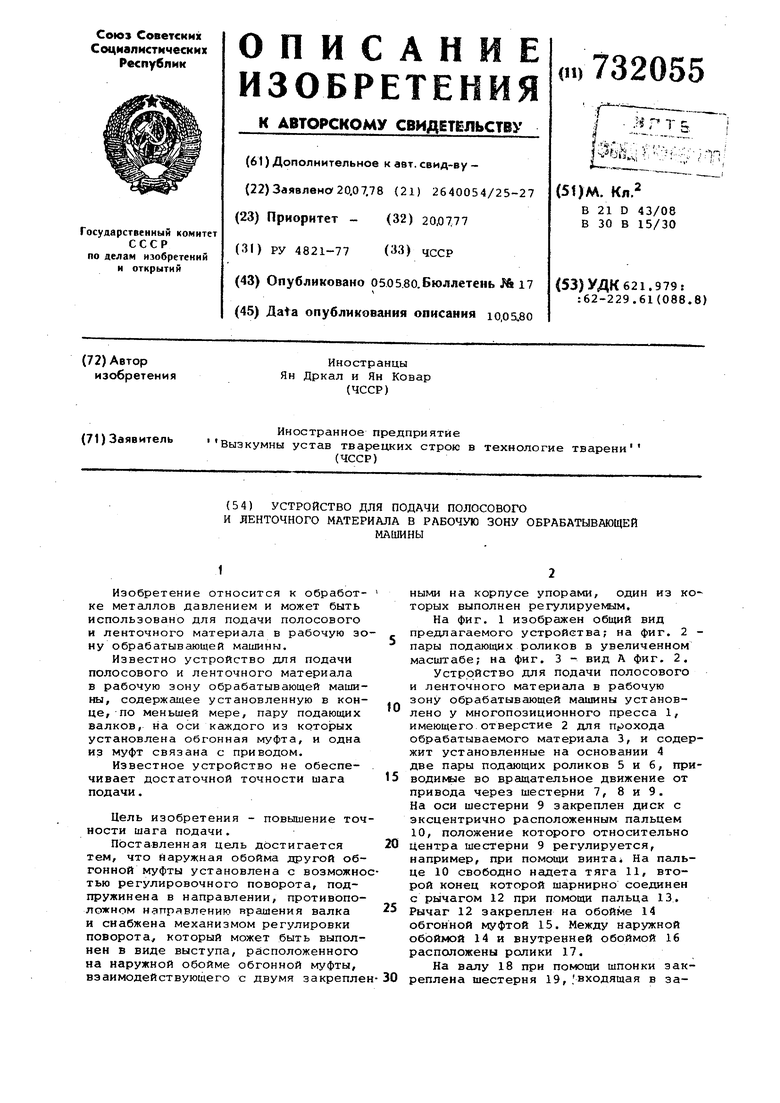

Устройство для. подачи полосового и ленточного материала в рабочую зону прессаработает следующим образом.

Материал 3 подается подающими роликами 5 и 6 до регулируемого упора 39 пресса 1.

6 прижаты к

Подающие ролики 5 и материалу 3 при помощи силового цилиндра 35 и рычага 34. Привод пар подающих роликов 5 и 6 синхронизирован с движением ползуна посредством шестерен 7, 8, 9 через регулируемый палец 10„ При вращении пальца 10 тяга 11 совершает возвратно-поступательное движение, .которое передается пальцем 13 и рычагом 12 на обойму 14 роликовой обгонной муфты 15, Оббйма 14 совершает вращение вперед и назад вокруг оси роликовой обгонной -муфты 15. При движении в направлении стрелки ролики 17 силой трения захватывают внутреннюю обойму 16 муфтыf 3 вал 18 через промежуточную шестеренчатую передачу (19, 20) и шетерни 24, 23 и 22 - соответствуюидие вилы, с которыми теперь соединены упомянутые пары подающих роликов 5 и 6. Затем мат(ериал 3 посредством созданного этими парами подающих роликов 5 и 6 трения вводится в прес и прижимается к упору 39. Материал проскальзывает мелсду парами подаю1цих роликов 5 и б, а так как в нем

создается предварительное напряжение, то не исключено сжатие и искривление материала в зоне пространства между парами подающих роликов 5 и 6 и упором 39,

При таком цикле подачи внутренная обойма 25 обгонной муфты 26, которая служит .в качестве тормоза, совершает движение в направлении стрелки, и ролики 28 не захватывают наружную обойму 27. Последняя подпружинена в одном направлении и прижата выступом 29 к помещенному или на станине 1 или на коробке подающих роликов 5 и 6 упору 30.

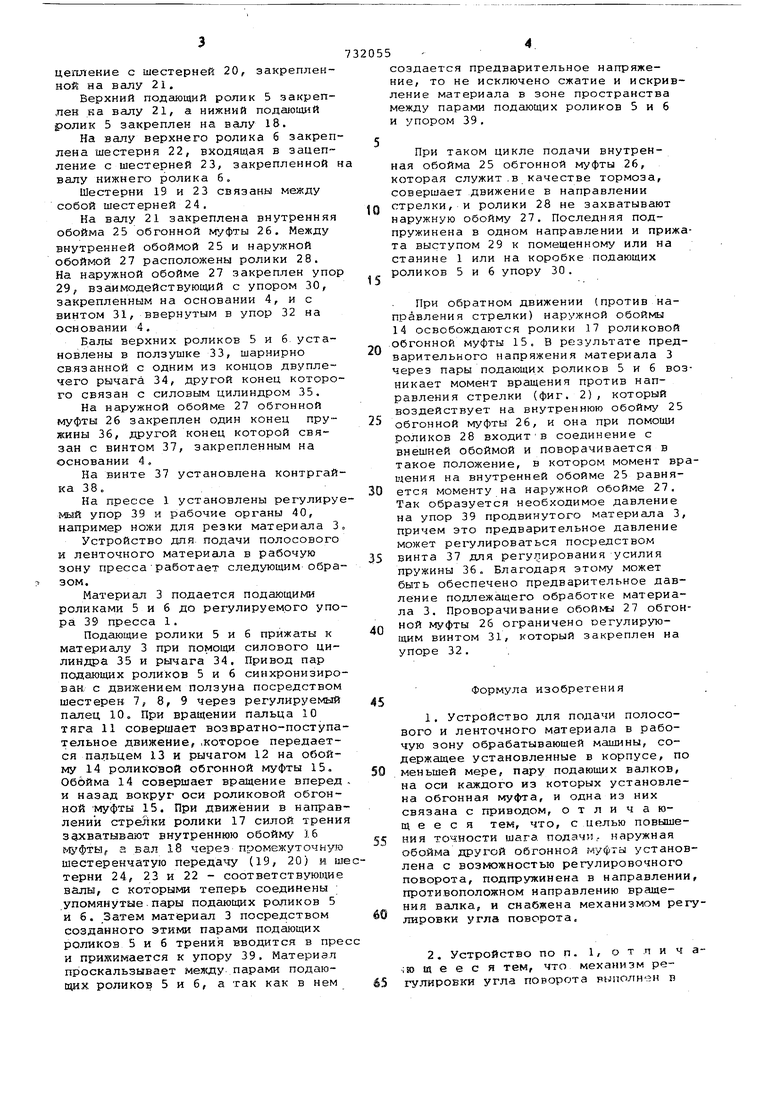

При обратном движении (против напрАвления стрелки) наружной обоймы 14 освобождаются ролики 17 роликовой Обгонной муфты 15. В результате предварительного напряжения материала 3 через пары подающих роликов 5 и б возникает момент вращения против направления стрелки (фиг. 2), который воздействует на внутреннюю обойму 25 обгонной муфты 26, и она при помощи роликов 28 входитв соединение с внешней обоймой и поворачивается в такое положение, в котором момент врщения на внутренней обойме 25 равняется моменту на наружной обойме 27. Так образуется необходимое давление на упор 39 продвинутого материала 3, причем это предварительное давление может регулироваться посредством винта 37 для регулирования усилия пружины 36. Благодаря этому может быть обеспечено предварительное давление подлежащего обработке материала 3. Проворачивание обойь« 27 обгонной муфты 26 ограничено регулирующим винтом 31, который закреплен на упоре 32.

Формула изобретения

1.Устройство для подачи полосового и ленточного материала в рабочую зону обрабатывающей машины, содержащее установленные в корпусе, по меньшей мере, пару подающих валков, на оси каждого из которых установлена обгонная муфта, и одна из них связана с приводом, отличающееся тем, что, с целью повышения точности шага подачя,- наружная обойма другой обгонной муфты установлена с возможностью регулировочного поворота, подпружинена в направлении, противоположном направлению враще„ НИИ валка, и снабжена механизмом регу лировки угла поворота.

2.Устройство по п. 1, о т л и ч а.;ю щ е е с я тем, что механизм ре5 гулировки угла поворота рыполнен п

виде выступа, расположенного на наружной обойме обгонной муфты и взаимодействующего с двумя закрепленными на корпусе упорами, один из которых выполнен регулируеьллм. 39

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 457518, кл, В 21 D 43/08, 21.08Л2 (прототип). 40

30 34

гз

бидА

3J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосовогои лЕНТОчНОгО МАТЕРиАлА B РАбОчую зОНупРЕССА | 1979 |

|

SU829269A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1985 |

|

SU1382552A1 |

| Устройство для подачи полосового или ленточного материала в рабочую зону пресса | 1988 |

|

SU1523231A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Устройство для изменения размера ячеи сети к сетевязальной машине | 1980 |

|

SU1000497A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU967625A1 |

| ШВЕЙНАЯ МАШИНА | 1993 |

|

RU2064545C1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| ИНЕРЦИОННЫЙ МЕХАНИЧЕСКИЙ ПРУЖИННЫЙ ДВИГАТЕЛЬ С ЭЛЕКТРИЧЕСКИМ УПРАВЛЕНИЕМ И ГЕНЕРАТОРОМ, ВЫДАЮЩИМ ТОК ПОСТОЯННОЙ ЧАСТОТЫ ПРИ ВРАЩЕНИИ РОТОРА ГЕНЕРАТОРА ОТ ИНЕРЦИИ МАХОВИКА | 2000 |

|

RU2179656C1 |

| Устройство для взаимной притирки конических поверхностей вала и втулки | 1977 |

|

SU722743A1 |

Авторы

Даты

1980-05-05—Публикация

1978-07-20—Подача