4

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Автомат для высадки | 1972 |

|

SU471944A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| ХОЛОДНОВЫСЛДОЧНЫЙ ДВУХУДАРНЫЙ АВТОМАТ | 1972 |

|

SU352702A1 |

| Цепевязальный автомат | 1979 |

|

SU1022396A1 |

| Устройство для высадки | 1981 |

|

SU996027A1 |

| Автомат многопозиционный для объемной штамповки | 1986 |

|

SU1398965A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

Изобретение относится к обработке металлов давлением и может быть использовано- в автомате для штамгтовки контактов преимущественно из ленты или полосы малой толщины. Цель - расщирение технологических возможностей и повышение надежности работы авто.мата. Автомат состоит из станины, на которой установлены матрицы, кулачковый распределительный механизм привода, ме.ханизм подачи, .многопозиционный штамп с расположение.м штамповочных позиций Г-образно, механиз.м переноса. Последний осуществляет один из технологических переходов шта.мповки и перенос заготовки между шта.мповочными позиция.ми. Он включает в себя ползун с установленным на не.м двуплечим прижи.мо.м, осуществляющим деформацию и зажим заготовки одним своим концом. Па друго.м конце закреплен ролик, который устанавливается в паз подвижной фиксирующей пластины, управляющей положением двуплечего прижима. Привод всех подвижных частей автомата осу- щ,ествляется от электропривода через кулачковый распределительный вал и систему. Устройство позволяет автоматизировать процесс штамповки контактов из тонколистового .металла. 1 з.п. ф-лы, 10 ил. «5

4 Сл

; Изобретение относится к обработке ме,- т(аллов давлением и может быть использова- в автомате для штамповки контактов пре- Цмущественно из тонколистового материала 4 виде ленты или полосы. ( Цель изобретения - расширение техно- Логических возможностей и повышение надежности в работе.

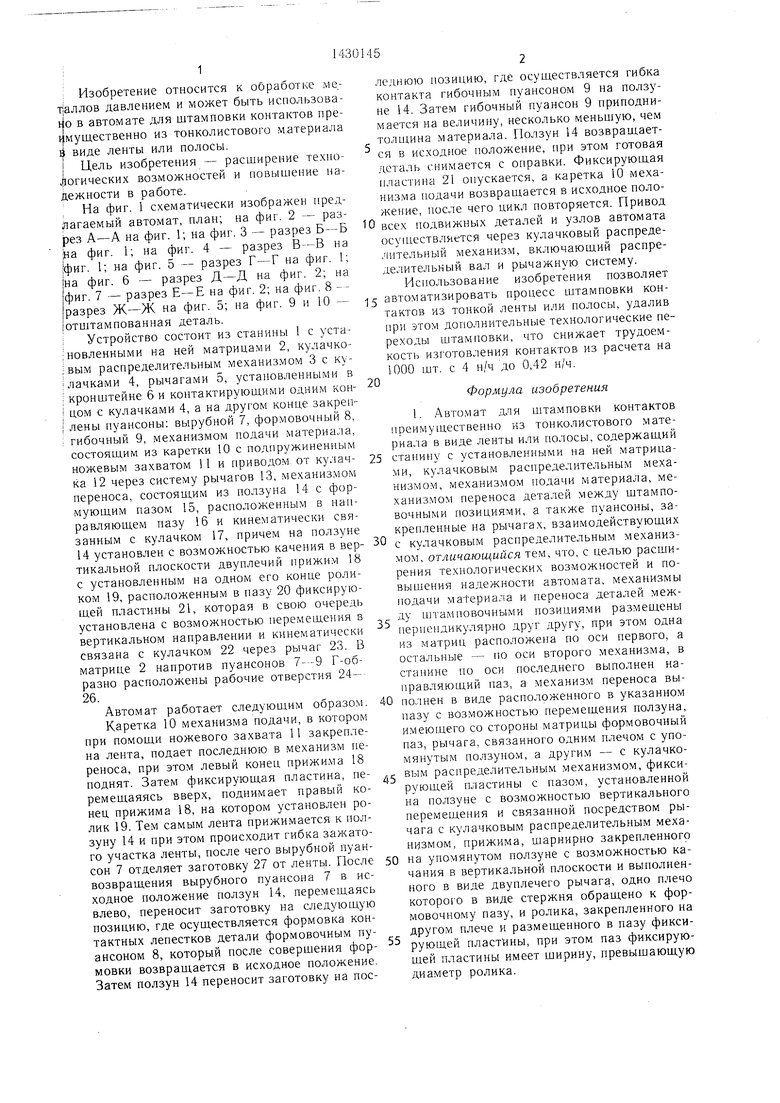

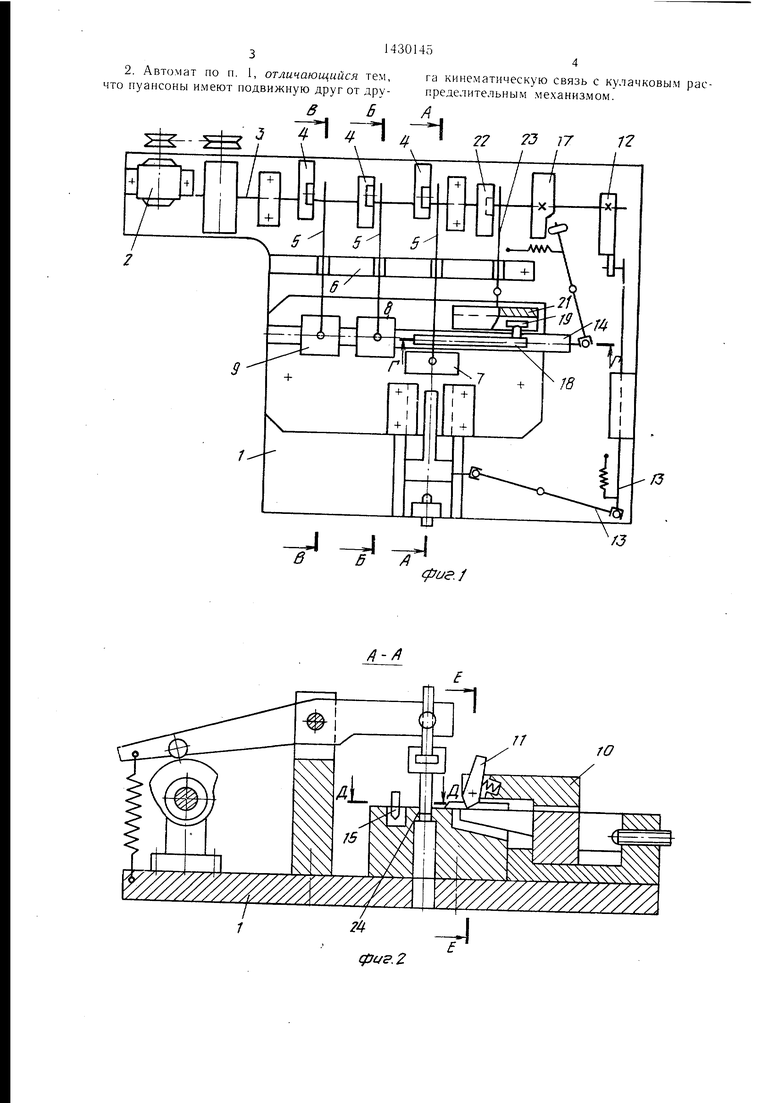

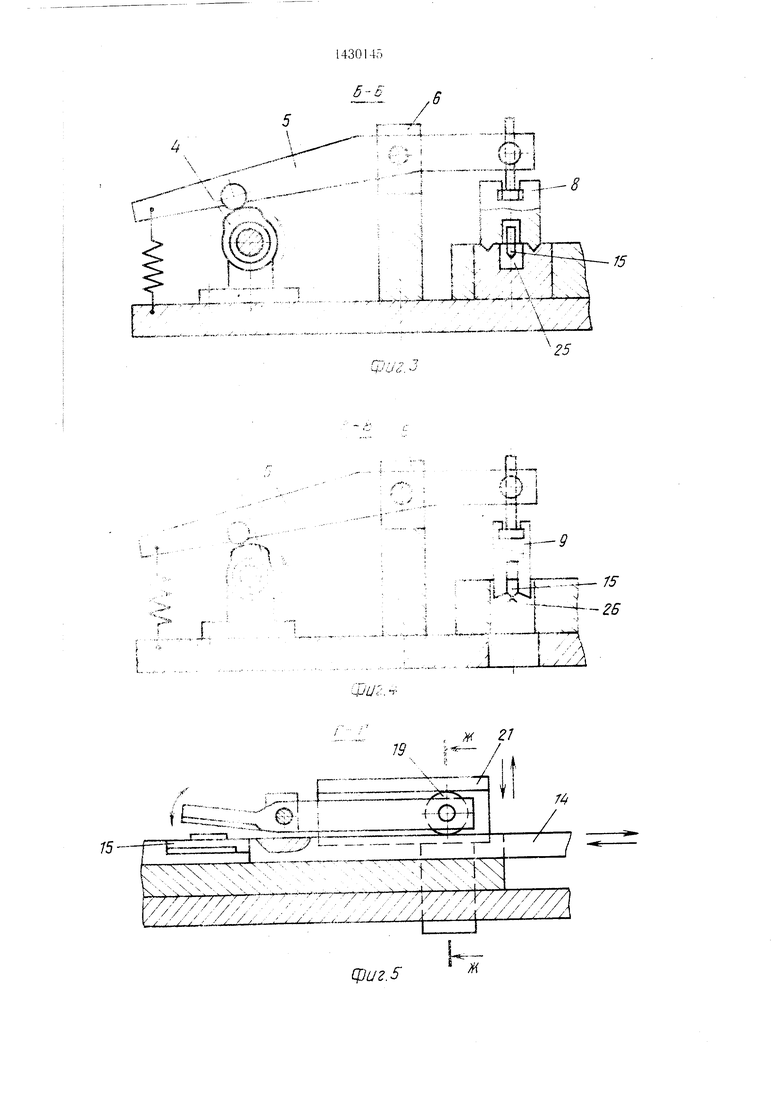

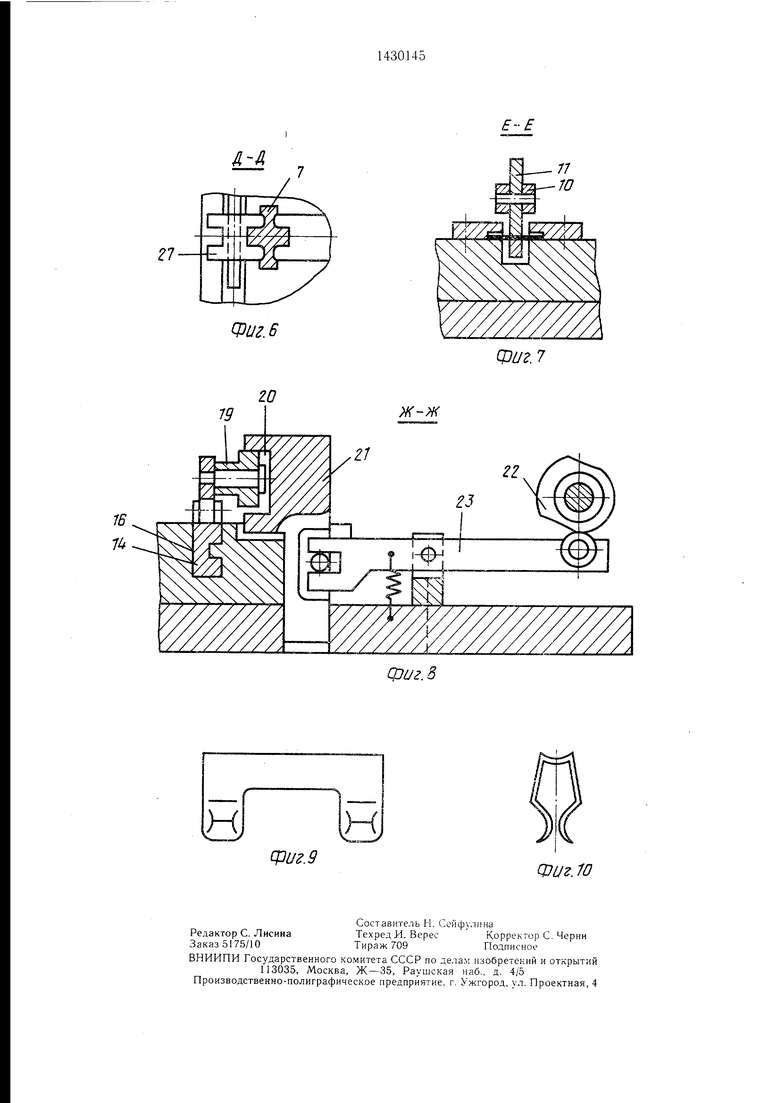

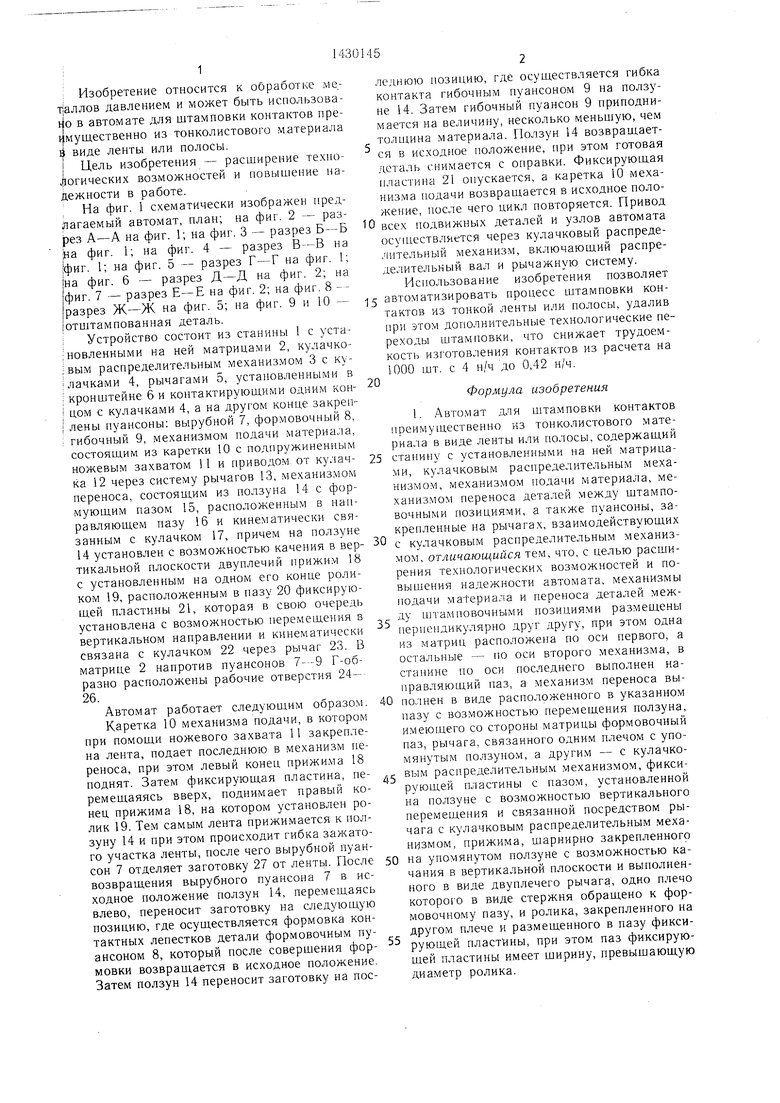

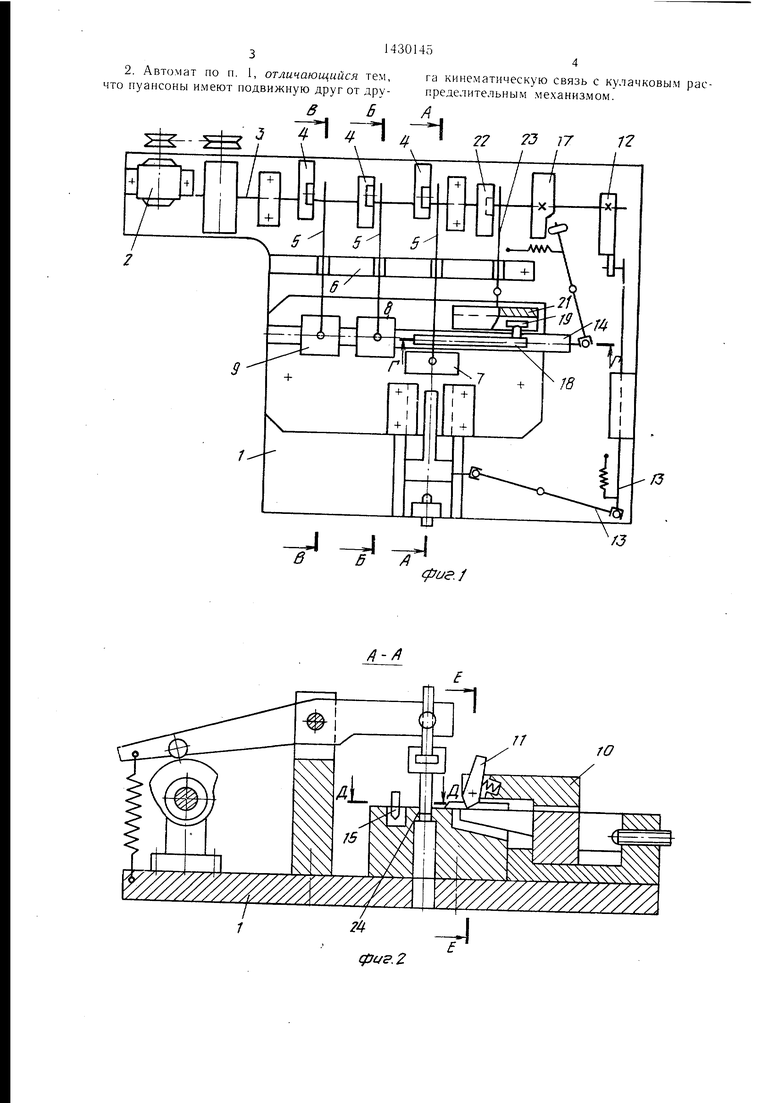

I На фиг. 1 схематически изображен предлагаемый автомат, план; на фиг. 2 - раз- |рез А-А на фиг. 1; на фиг. 3 - разрез Б--Б а фиг. 1; на фиг. 4 - разрез В-В на (фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; |на фиг. 6 - разрез Д-Д на фиг. 2; на 1ФИГ. 7 - разрез Е-Е на фиг. 2; на фиг. 8 -леднюю позицию, где осуш,ествляется гибка контакта гибочным пуансоном 9 на ползуне 14. Затем гибочный пуансон 9 приподнимается на величину, несколько меньшую, чем толп1ина материала. Ползун 14 возвраш,ает- ся в исходное положение, при этом готовая деталь снимается с оправки. Фиксируюш,ая пластина 21 опускается, а каретка 10 механизма подачи возврагцается в исходное положение, после чего цикл повторяется. Привод 10 всех подвижных деталей и узлов автомата осуществляется через кулачковый распределительный механизм, включающий распределительный вал и рычажную систему. Использование изобретения позволяет

(разрез Ж-Ж на фиг. 5; на фиг. 9 и 10 - 15 автоматизировать процесс штамповки кон отштампованная деталь. ; Устройство состоит ИЗ станипы 1 с уста- ;новленными на ней матрицами 2, кулачко- вым распределительным механизмом 3 с ку- i лачками 4, рычагами 5, установленными в кронштейне 6 и контактируюшими одним кон- 20 I цом с кулачками 4, а на другом конце закреп- лены пуансоны: вырубной 7, формовочный 8, ; гибочный 9, механизмом нодачи материала,

состояпдим из каретки 10 с подпружиненным

тактов из тонкой ленты или полосы, удалив при этом дополнительные технологические переходы штамповки, что снижает трудоемкость изготовления контактов из расчета на 1000 шт. с 4 н/ч до 0,42 н/ч.

Формула изобретения

ножевым захватом 11 и приводом от кулач- 25 станину с установленными на ней матрицака 12 через систему рычагов 13, механизмом переноса, состоящим из ползуна 14 с формующим пазом 15, расположенным в направляющем пазу 16 и кинематически связанным с кулачком 17, причем на ползуне

ми, кулачковым распределительным механизмом, механизмом подачи материала, механизмом переноса деталей между штамповочными позициями, а также пуансоны, закрепленные на рычагах, взаимодействующих

14 установлен с возможностью каче1шя в вер- 30 (- кулачковым распределительным механизтикальной плоскости двуплечий прижим 18 с установленным на одном его конце роликом 19, расположенным в пазу 20 фиксирующей пластины 21, которая в свою очередь установлена с возможностью неремещения в вертикальном направлении и кинематически связана с кулачком 22 через рычаг 23. В матрице 2 напротив пуансонов 7--9 Г-об- разно расположены рабочие отверстия 24- 26.

35

мом, отличающийся тем, что, с целью расширения технологических возможностей и повышения надежности автомата, механизмы подачи материала и переноса деталей между П1тамповочными позициями размещены перпендикулярно друг другу, при этом одна из матриц расположена по оси первого, а остальные - по оси второго механизма, в станине по оси последнего выполнен направляющий паз, а механизм переноса выАвтомат работает следующим образом.40 полнен в виде расположенного в указанном Каретка 10 механизма подачи, в которомпазу с возможностью перемещения ползуна, при помощи ножевого захвата 11 закрепле-имеющего со стороны матрицы формовочный на лента, подает последнюю в механизм не-паз, рычага, связанного одним плечом с упо- реноса, при этом левый конец прижима 18мянутым ползуном, а другим - с кулачко- поднят. Затем фиксирующая пластина, пе-«г вым распределительным механизмом, фикси- ремещаяясь вверх, поднимает правый ко-рующей пластины с пазом, установленной нец прижима 18, на котором установлен ро-на ползуне с возможностью вертикального лик 19. Тем самым лента прижимается к пол-перемещепия и связанной посредством ры- зуну 14 и при этом происходит гибка зажато-чага с кулачковым распределительным меха- го участка ленты, после чего вырубной пуан-низмом, прижима, шарнирно закрепленного сон 7 отделяет заготовку 27 от ленты. После50 на упомянутом ползуне с возможностью ка- возвращения вырубного пуансона 7 в ис-чания в вертикальной плоскости и выполнен- ходное положение ползун 14, перемещаясьного в виде двуплечего рычага, одно плечо влево, переносит заготовку на следующуюкоторого в виде стержня обращено к фор- позицию, где осуществляется формовка кон-мовочному пазу, и ролика, закрепленного на тактных лепестков детали формовочным пу-другом плече и размещенного в пазу фикси- ансоном 8, который после совершения фор- рующей пластины, при этом паз фиксируюмовки возвращается в исходное положение. Затем ползун 14 переносит заготовку на последнюю позицию, где осуш,ествляется гибка контакта гибочным пуансоном 9 на ползуне 14. Затем гибочный пуансон 9 приподнимается на величину, несколько меньшую, чем толп1ина материала. Ползун 14 возвраш,ает- ся в исходное положение, при этом готовая деталь снимается с оправки. Фиксируюш,ая пластина 21 опускается, а каретка 10 механизма подачи возврагцается в исходное положение, после чего цикл повторяется. Привод всех подвижных деталей и узлов автомата осуществляется через кулачковый распределительный механизм, включающий распределительный вал и рычажную систему. Использование изобретения позволяет

тактов из тонкой ленты или полосы, удалив при этом дополнительные технологические переходы штамповки, что снижает трудоемкость изготовления контактов из расчета на 1000 шт. с 4 н/ч до 0,42 н/ч.

Формула изобретения

станину с установленными на ней матрицами, кулачковым распределительным механизмом, механизмом подачи материала, механизмом переноса деталей между штамповочными позициями, а также пуансоны, закрепленные на рычагах, взаимодействующих

(- кулачковым распределительным механиз

мом, отличающийся тем, что, с целью расширения технологических возможностей и повышения надежности автомата, механизмы подачи материала и переноса деталей между П1тамповочными позициями размещены перпендикулярно друг другу, при этом одна из матриц расположена по оси первого, а остальные - по оси второго механизма, в станине по оси последнего выполнен направляющий паз, а механизм переноса выполнен в виде расположенного в указанном пазу с возможностью перемещения ползуна, имеющего со стороны матрицы формовочный паз, рычага, связанного одним плечом с упо- мянутым ползуном, а другим - с кулачко- вым распределительным механизмом, фикси- рующей пластины с пазом, установленной на ползуне с возможностью вертикального перемещепия и связанной посредством ры- чага с кулачковым распределительным меха- низмом, прижима, шарнирно закрепленного на упомянутом ползуне с возможностью ка- чания в вертикальной плоскости и выполнен- ного в виде двуплечего рычага, одно плечо которого в виде стержня обращено к фор- мовочному пазу, и ролика, закрепленного на другом плече и размещенного в пазу фикси- рующей пластины, при этом паз фиксирующеи пластины имеет ширину, превышающую диаметр ролика.

ae.f

ТО

Г:

t &:S- - :

......L

f I

75i....--,-.,.

II -il 1Ш|Й -,

-Й1

-tiLj

-f--

-гЩр

гт.- /5

- б

------ - 1 -- Л

. ,1 i, хУ;А

;-йУ::. t79

ж f/

;KX-

/ / / / / / / / / л / / / / /

. г j

/ /

иг.5

ж

Фиг. 6

79

И

сраг.Э

фиг. 7

Фиг. 8

Фиг. 10

| Лисицын В | |||

| Д | |||

| Будзиловский А | |||

| Е | |||

| Специальные штамповочные авто.маты | |||

| М., Машгиз, 1962, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-10-15—Публикация

1986-04-07—Подача