(54) РАСТОЧНАЯ ОПРАВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная оправка | 1975 |

|

SU532485A2 |

| Расточная оправка | 1983 |

|

SU1077710A2 |

| Расточная оправка | 1981 |

|

SU1009625A1 |

| РАСТОЧНАЯ ОПРАВКА | 1969 |

|

SU244074A1 |

| Расточная оправка | 1983 |

|

SU1189589A1 |

| Расточная оправка с подналадкой резца | 1984 |

|

SU1220864A2 |

| Способ подналадки резца на размер в процессе цилиндрического точения на металлорежущих станках | 1950 |

|

SU94357A1 |

| Устройство для радиального перемещения резца | 1974 |

|

SU511147A1 |

| Расточная оправка | 1976 |

|

SU715229A1 |

| СПОСОБ ПОДНАЛАДКИ РАСТОЧНОГО РЕЗЦА | 1970 |

|

SU278346A1 |

I

Изобретение относится к устройствам для металлообработки, а именно к устройствам для чистовой обработки отверстий, и является усовершенствованием известной расточной оправки, описанной в авторском свидетельстве № 244074.

По основному авт. св. № 244074 известна расточная оправка, в полом корпусе которой установлен резец, регулируемый в радиальном направлении под воздействием двух пар винтов, разнесенных по его длине, причем винты второй пары расположены соосно с винтами первой пары. Эта оправка снабжена также цилиндрической опорной вставкой, воспринимающей фиксирующее усилие в направлении, перпендикулярном плоскости расположения винтов, которая выполнена самоустанавливающейся своей цилиндрической спинкой по цилиндрической поверхности полого корпуса оправки.

Эта оправка обеспечивает возможность регулировки резца на обрабатываемый диаметр, т. е. перемещения его вершины в радиальном направлении.

Однако точность такого регулирования недостаточная, так как регулирование производится непосредственно винтом с определенным щагом резьбы. Кроме того, величина радиального перемещения вершины резца увеличивается за счет расстояния (плеча) от верщины резца до плоскости регулировочных винтов.

Целью изобретения является увеличение точности подналадки резца и улучшение условий обработки.

Это достигается тем, что плоская поверхность державки резца и контактирующая с ней плоская поверхность цилиндрической опорной вставки расположены наклонно к оси оправки, причем вставка установлена с возможностью перемещения вдоль оси оправки.

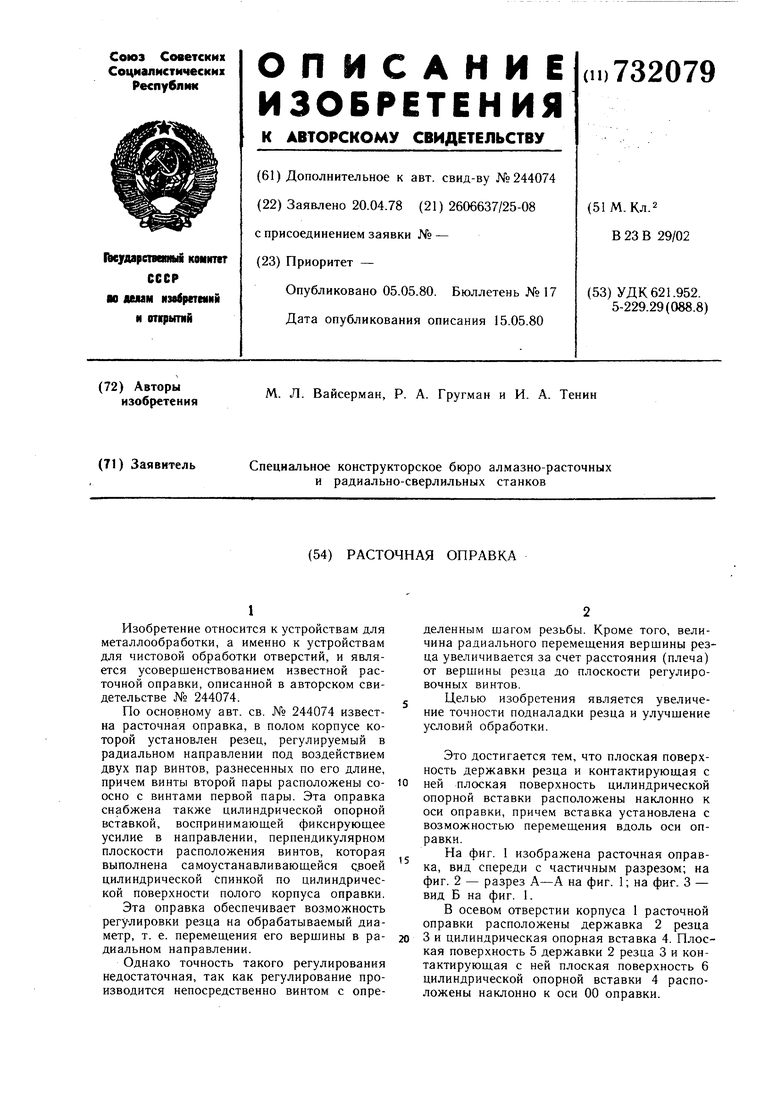

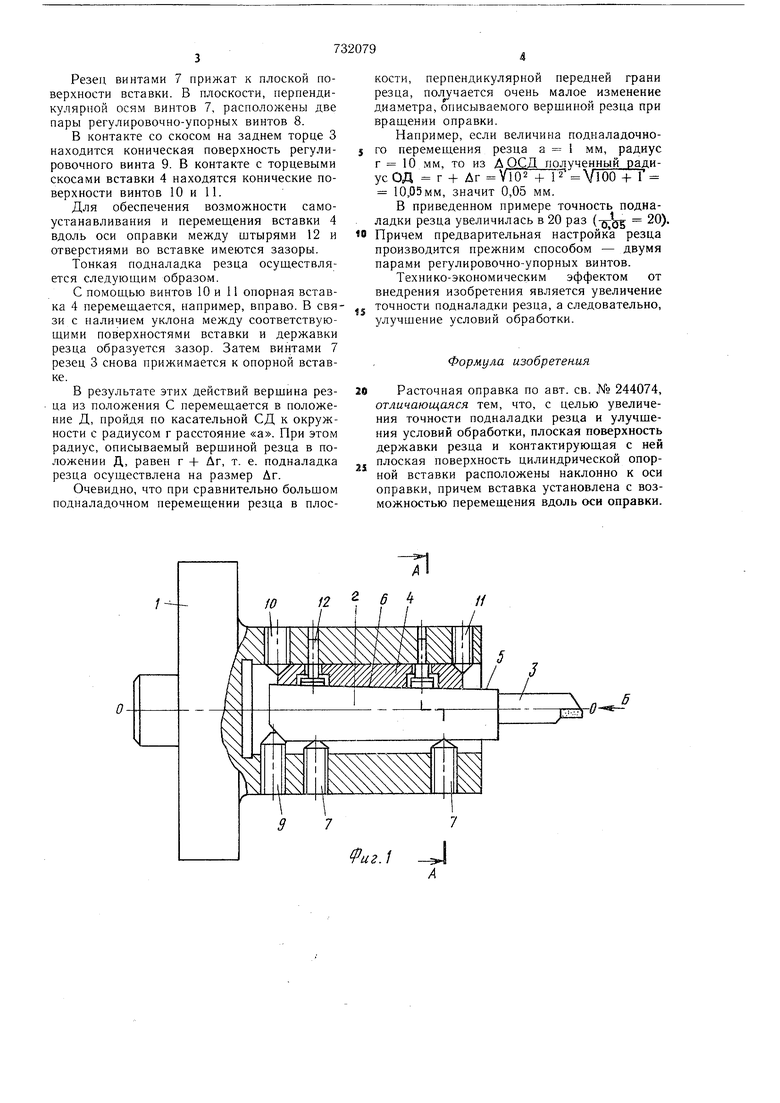

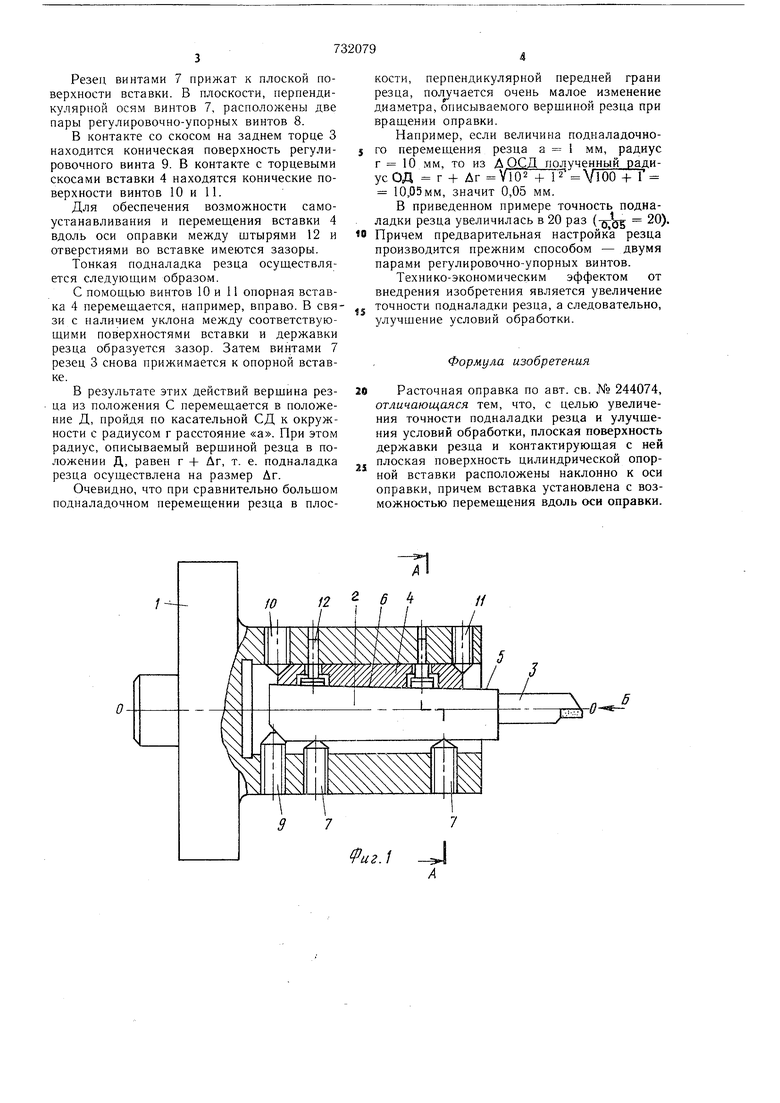

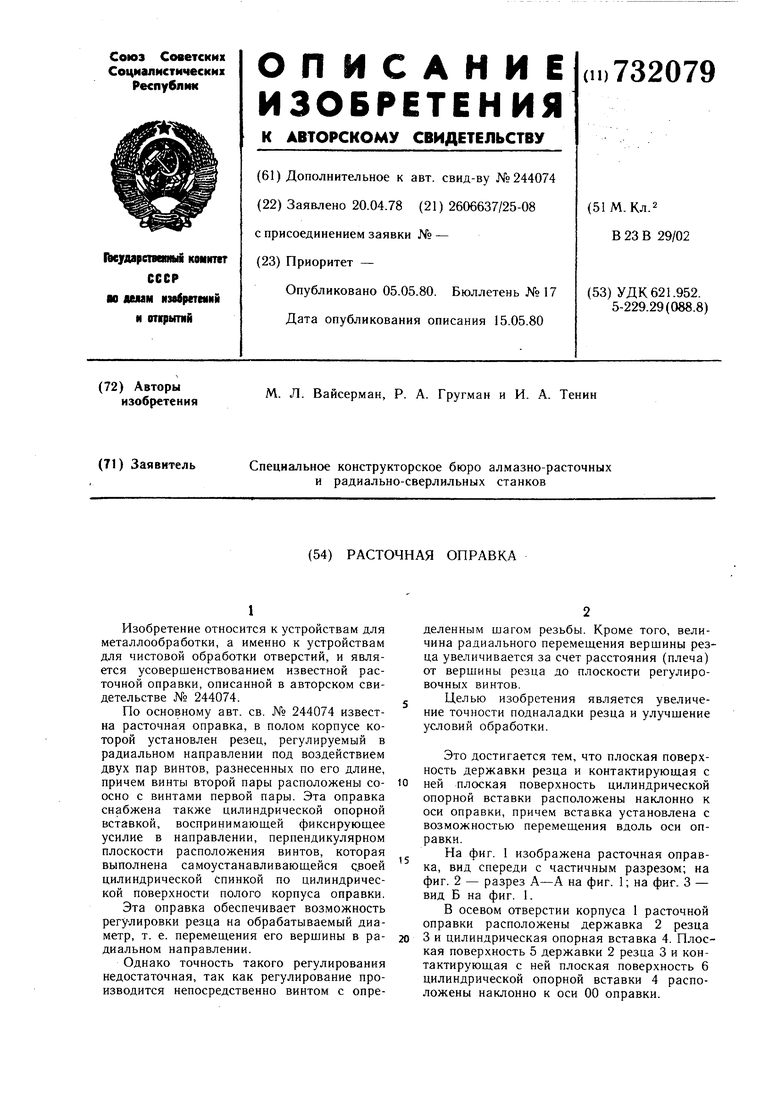

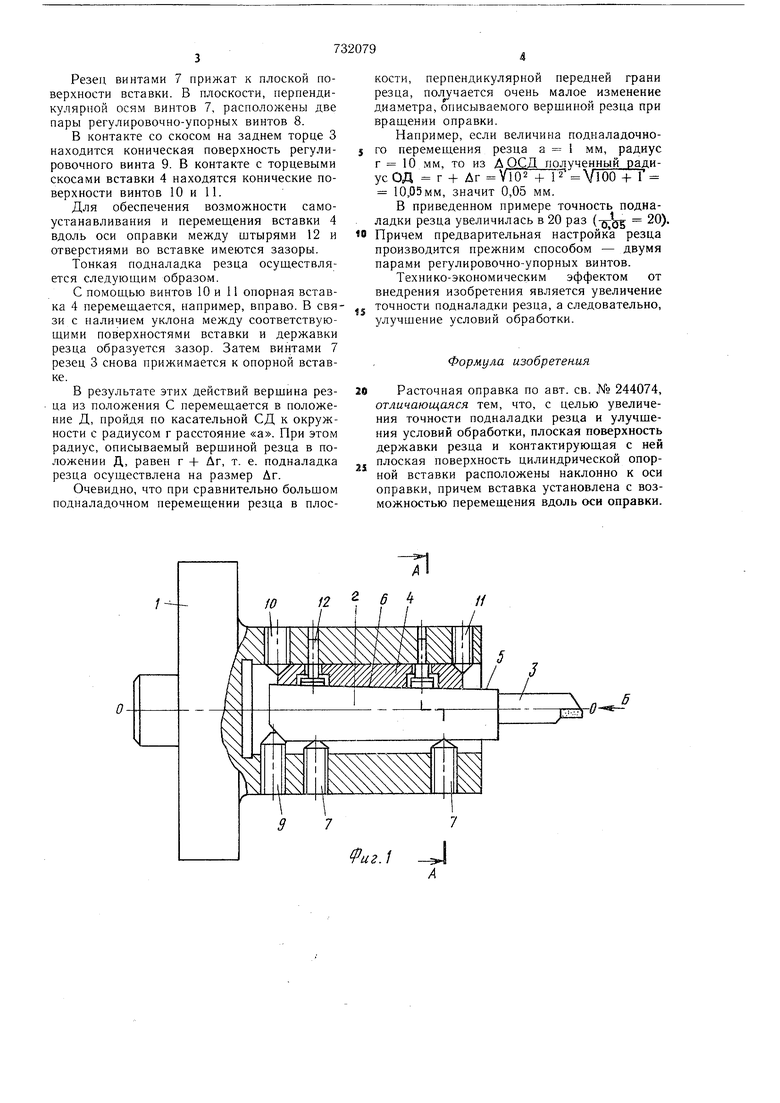

На фиг. 1 изображена расточная оправ15ка, вид спереди с частичным разрезом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

В осевом отверстии корпуса 1 расточной оправки расположены державка 2 резца 3 и цилиндрическая опорная вставка 4. Плос20кая поверхность 5 державки 2 резца 3 и контактирующая с ней плоская поверхность 6 цилиндрической опорной вставки 4 расположены наклонно к оси 00 оправки.

Резец винтами 7 прижат к плоской поверхности вставки. В плоскости, перпендикулярной осям винтов 7, расположены две пары регулировочно-упорных винтов 8.

В контакте со скосом на заднем торце 3 находится коническая поверхность регулировочного винта 9. В контакте с торцевыми скосами вставки 4 находятся конические поверхности винтов 10 и 11.

Для обеспечения возможности самоустанавливания и перемещения вставки 4 вдоль оси оправки между штырями 12 и отверстиями во вставке имеются зазоры.

Тонкая подналадка резца осуществляется следующим образом.

С помощью винтов 10 и 11 опорная вставка 4 перемещается, например, вправо. В связи с наличием уклона между соответствующими поверхностями вставки и державки резца образуется зазор. Затем винтами 7 резец 3 снова прижимается к опорной вставке.

В результате этих действий верщина резца из положения С перемещается в положение Д, пройдя по касательной СД к окружности с радиусом г расстояние «а. При этом радиус, описываемый вершиной резца в положении Д, равен г + Дг, т. е. подналадка резца осуществлена на размер Дг.

Очевидно, что при сравнительно больщом подналадочном перемещении резца в плоскости, перпендикулярной передней грани резца, получается очень малое изменение диаметра, описываемого вершиной резца при вращении оправки.

Например, если величина подналадочного перемещения резца а 1 мм, радиус г 10 мм, то из АрСД полученный радиус ОД г + Аг VTo +T ViOO+ Г 10,05мм, значит 0,05 мм.

В приведенном примере точность подналадки резца увеличилась в 20 раз {- 20). Причем предварительная настройка резца производится прежним способом - двумя парами регулировочно-упорных винтов.

Технико-экономическим эффектом от внедрения изобретения является увеличение , точности подналадки резца, а следовательно, улучшение условий обработки.

Формула изобретения

Расточная оправка по авт. св. № 244074, отличающаяся тем, что, с целью увеличения точности подналадки резца и улучшения условий обработки, плоская поверхность державки резца и контактирующая с ней плоская поверхность цилиндрической опорной вставки расположены наклонно к оси оправки, причем вставка установлена с возможностью перемещения вдоль оси оправки.

//

Bu86(noSepHi/mo

Фиг.З

Авторы

Даты

1980-05-05—Публикация

1978-04-20—Подача