В существующих способах подналадки резцов, основанных на перемещении резца в радиальном направлении по отношению к оси изделия, хотя и восстанавливается диаметр обработки, но нарушается г-еометрия режущего лезвия, что связано с образованием на задней грани резца площадки износа, располагающейся в плоскости резания. При этом действительный задний угол резца делается равным нулю, что резко ухудшает условия работы режущего лезвия.

В описываемом ниже способе подналадки, с целью восстанозлсния заданного диаметра точения, указанный недостаток нолностью устраняется и задние углы на нлощадках износа по задним граням восстанавливаются, для чего при подналадке резцу сообщают поворот в плоскости симметрии его обеих режущих кромок, проходящей через вершину резца, относительно оси, расположенной за передней гранью рез ца но направлению вращения изделия.

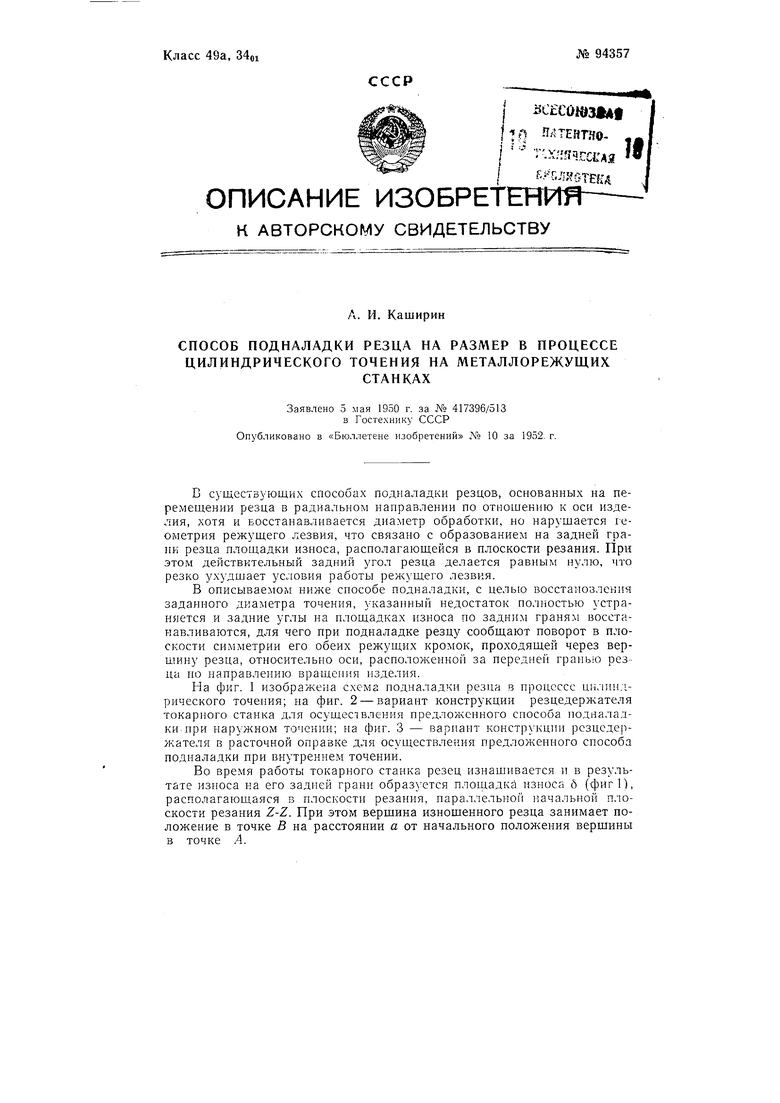

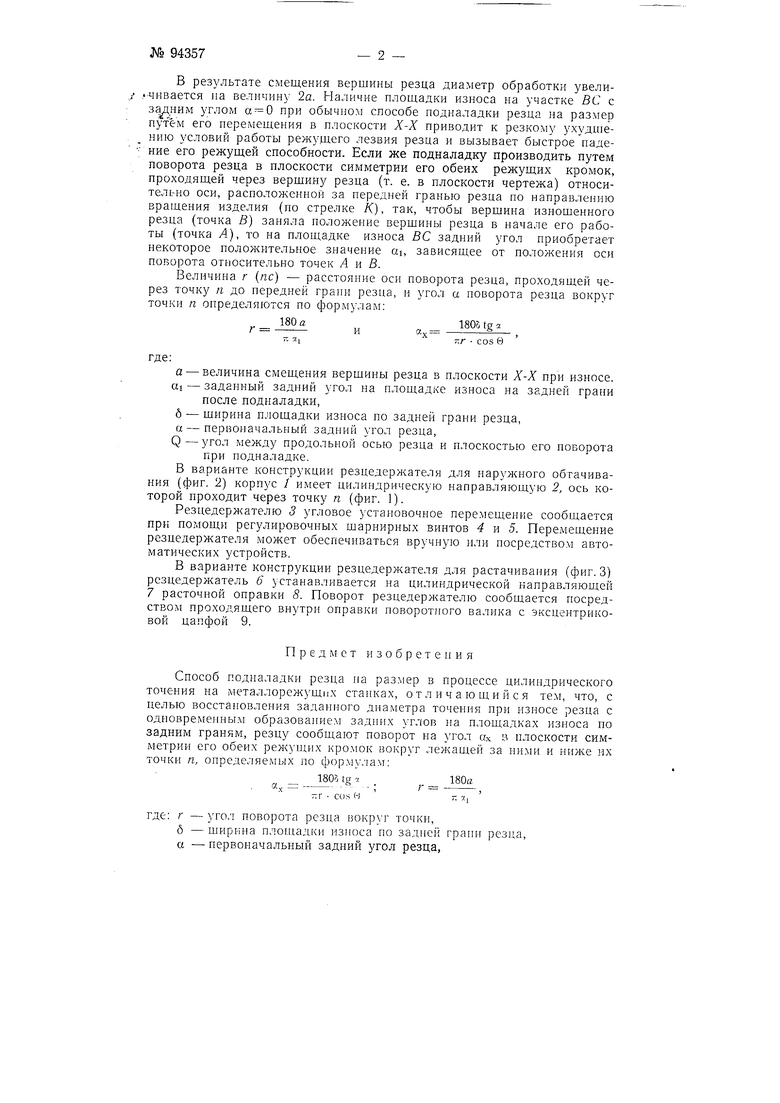

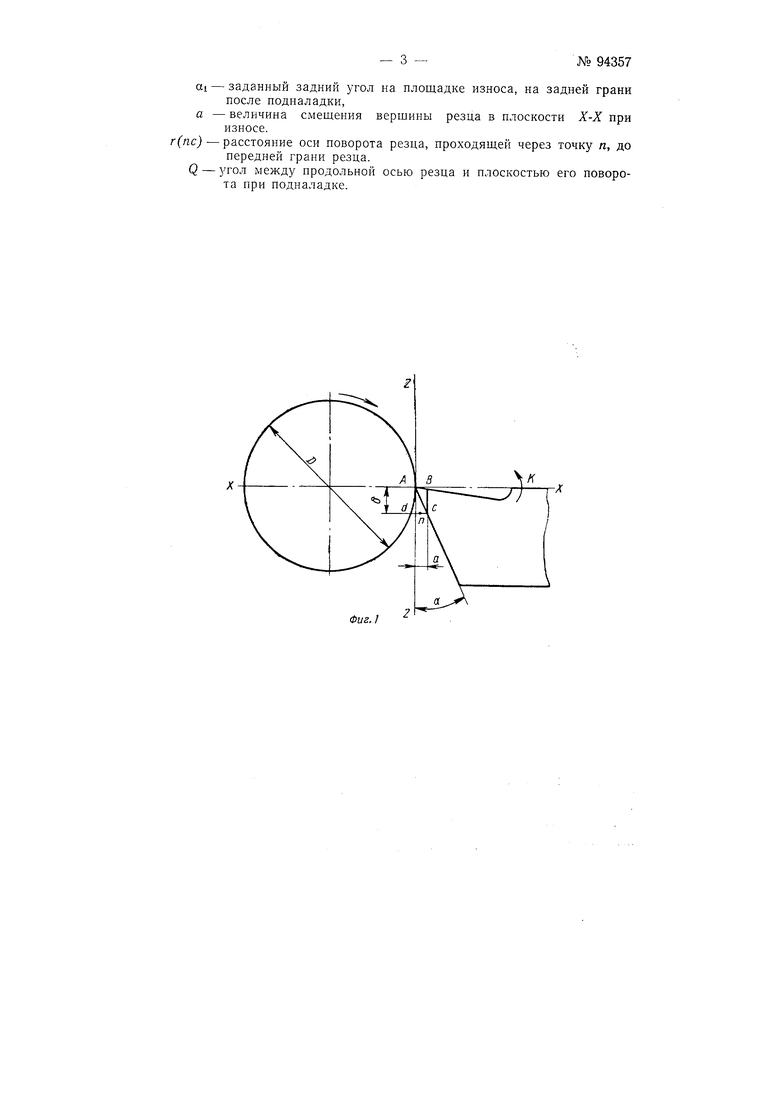

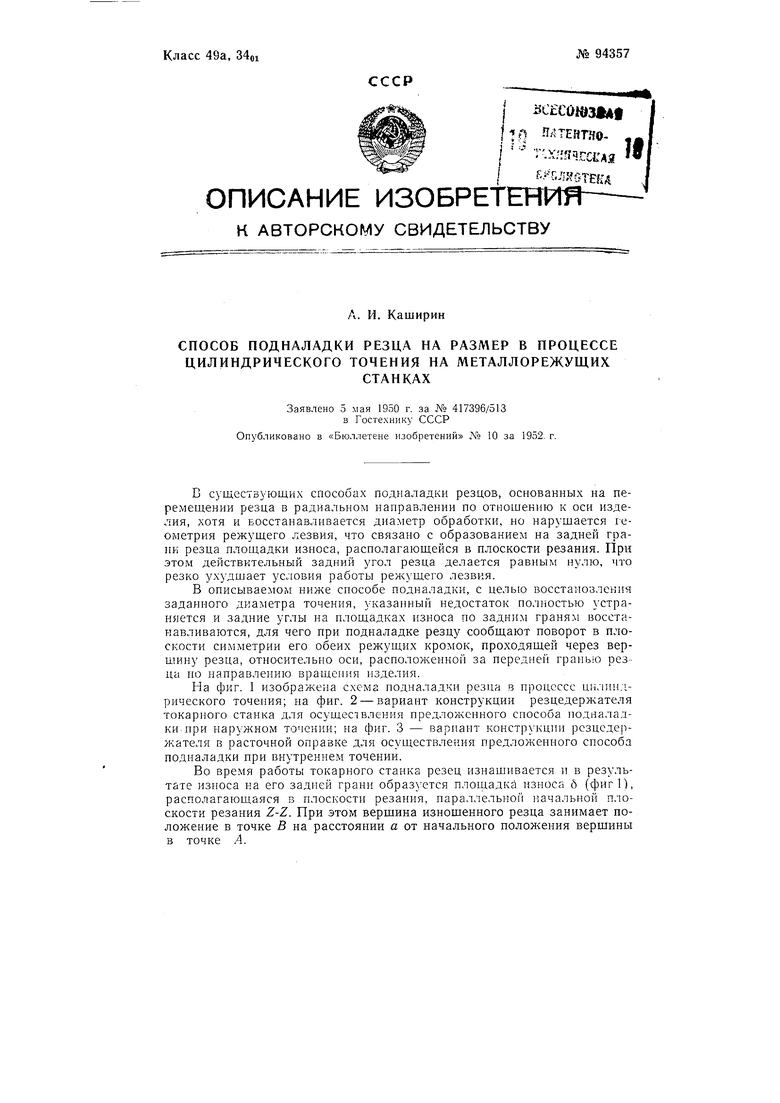

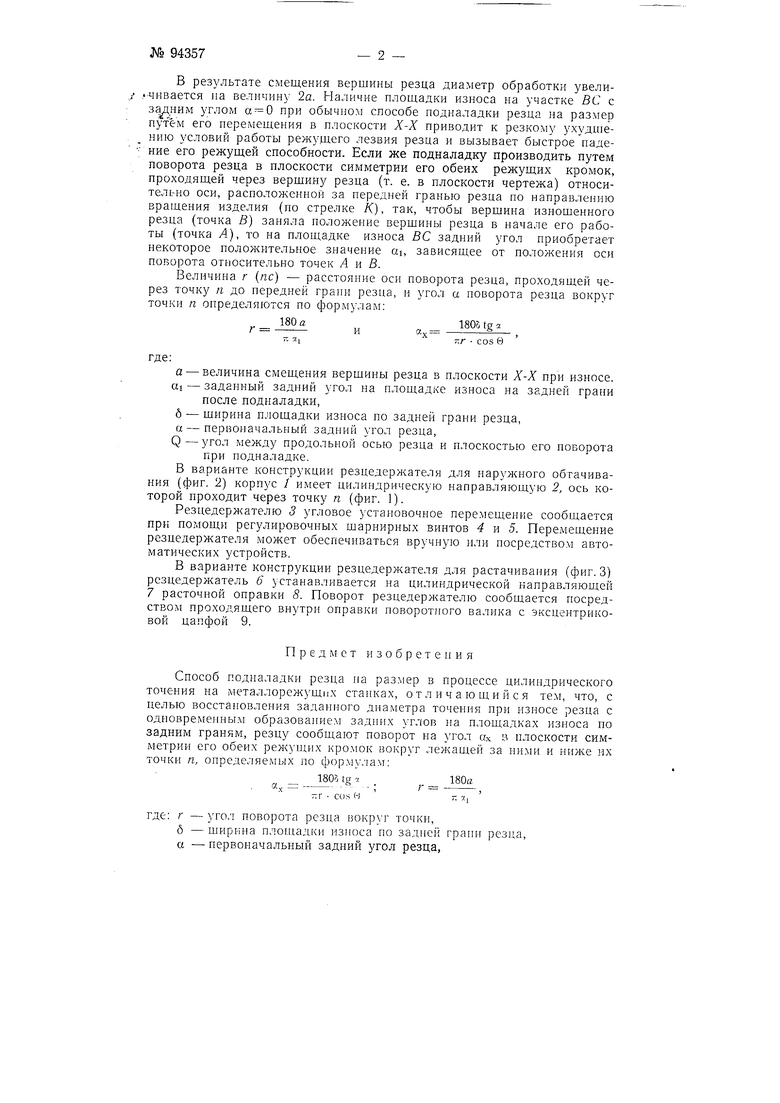

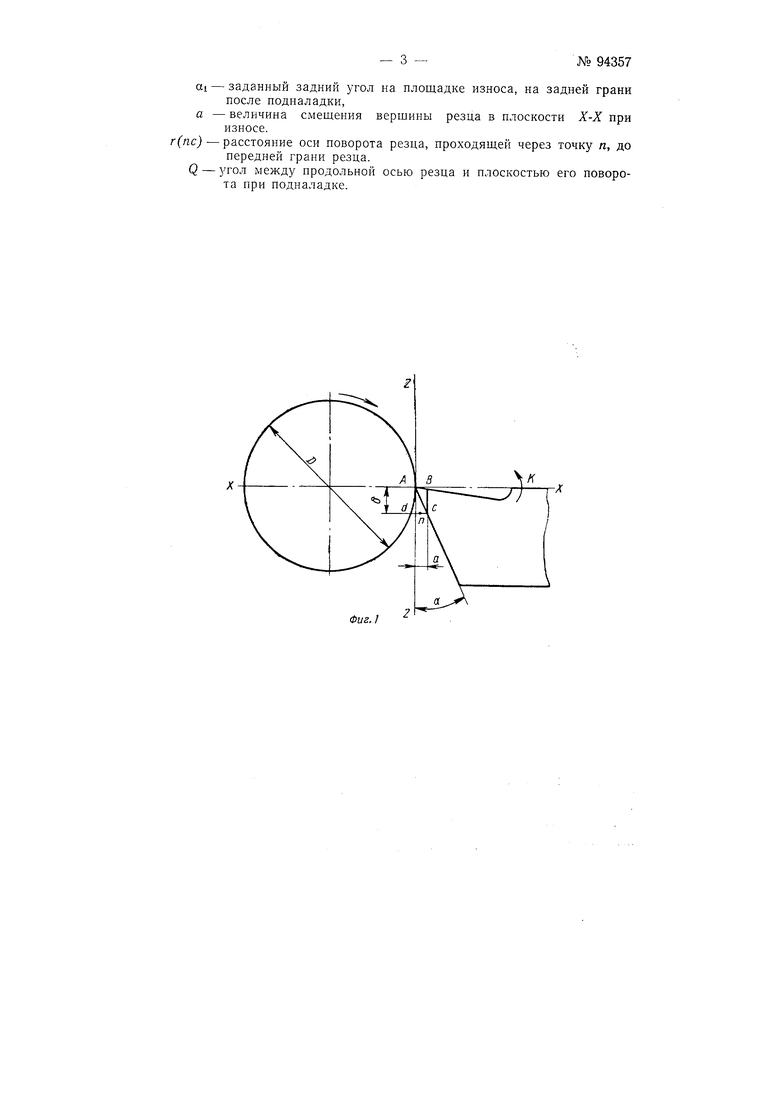

На фиг. 1 изображена схема подиаладки резца в процессе цилиндрического точения; на фиг. 2 - вариант конструкции резцедержателя токарного станка для осуществления предложенного способа подналалки при наружном точении; на фиг. 3 - вариант конструкции резцедержателя в расточной оправке для осуществления предложенного способа подналадки при внутреннем точении.

Во время работы токарного станка резец изнащивается и в результате износа на его задней грани образуется площадка износа б (фигП, располагающаяся в плоскости резания, параллельной начальной плоскости резания Z-Z. При этом вершина изнощенного резца занимает положение в точке В на расстоянии а от начального пололсения верщины в точке А. .

где: г - угол поворота резца вокруг точки,

б - ширина плон1адки износа но задней грани резца, а - первоначальный задний угол резца, № 94357- 2 - В результате смещения вершины резца диаметр обработки увеличивается на величину 2а. Наличие площадки износа на участке ВС с задним углом а 0 при обычном способе подналадки резца на размер путем его перемещения в плоскости Х-Х приводит к резкому ухудшению условий работы режущего лезвия резца и вызывает быстрое падение его режущей способности. Если же подналадку производить путем поворота резца в плоскости симметрии его обеих режущих кромок, проходящей через верщину резца (т. е. в плоскости чертежа) относительно оси, расположенной за передней гранью резца по направлению вращения изделия (по стрелке К), так, чтобы вершина изношенного резца (точка В) заняла положение вершины резца в начале его работы (точка Л), то на площадке износа ВС задний угол нриобретает некоторое положительное значение ui, зависящее от положения оси поворота относительно точек А и В. Величина г (пс) - расстояние оси поворота резца, проходящей через точку п до передней грани резца, и угол а новорота резца вокруг точки п определяются по формулам: 180 а 1805 tg а г -иа,, S а - величина смещения вершины резца в плоскости Х-Х при износе, ai - заданный задний угол на площадке износа на задней грани после цодналадки, б - ширина площадки износа по задней грани резца, а - первоначальный задний угол резца, Q-угол между продольной осью резца и плоскостью его поворота при поднаотадке. В варианте конструкции резцедержателя для наружного обтачивания (фиг. 2) корпус / имеет цилиндрическую направляющую 2, ось которой проходит через точку п (фиг. 1). Резцедержателю 5 угловое установочное перемещение сообщается при помощи регулировочных шарнирных винтов и 5. Перемещение резцедержателя может обеспечиваться вручную или носредством автоматических устройств. В варианте конструкции резцедержателя для растачивания (фиг. 3) резцедержатель 6 устанавливается на цилиндрической направляющей 7 расточной оправки 8. Поворот резцедержателю сообщается носредством проходящего внутри оправки новоротного валика с эксцентриковой цапфой 9. Предмет изобретения Способ подналадки резца на размер в процессе цилиндрического точения на металлорежуощх станках, отличающийся те.м, что, с целью восстановления заданного диаметра точения нри износе резца с одновременным образованием задних углов на площадках износа но задним граням, резцу сообщают поворот на угол сх з плоскости симметрии его обеих режупдьх кромок вокруг лежащей за ними и ниже их точки п, определяемых по форму.лам: 1805 tg / 180а о;,. - - ;Г , т.г cos в

заданный задний угол на площадке износа, на задней грани

после подналадки, величина смещения верщины резца в плоскости Х-Х при

износе. расстояние оси поворота резца, проходящей через точку п, до

передней грани резца.

угол между продольной осьго резца и плоскостью его поворота при подналадке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1973 |

|

SU390863A1 |

| Способ устранения вибрации при обработке металлов | 1940 |

|

SU63206A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Расточная оправка | 1983 |

|

SU1189589A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Способ обработки резанием | 1979 |

|

SU837556A1 |

| Способ размерной подналадки двух резцов | 1980 |

|

SU891220A1 |

| Устройство для подналадки резца | 1984 |

|

SU1196151A1 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

Фиг.Г

Фиг.г

Авторы

Даты

1952-01-01—Публикация

1950-05-05—Подача