1

Изобретение относится к сварочному производству и касается, в частности, . кареток для поддержания сварочных или режущих элементов, и предназначено для приварки спиральных ребер с большим шагом к трубам.

Известно устройство для автоматичеокой сварки, содержащее смонтированные на раме врашатель и направлякяцие с установленной на них приводной тележкой, несущей сварочную головку и каретку, на которой закреплено шовонаправляюшее устройство, выполненное в виде копирныз роликов р .

Это устройство не обеспечивает получения качественного шва при отклонении толщины ребра и при наличии наплывов, брызг металла, грата, образовавшихся при прихватке ребра.

Известно также устройство для автоматической сварки спиральных ребер с трубой, содержащее установленную на направляющих приводную тележку с обоймой, снабженной ведущим роликом, несущую шарнирно подвешенную на ней сварочную головку с горелкой .

Однако в случае наличия наплывов, брызг металла, образовавшихся при прихватке ребра, этоустройство не обеспечивает требуемого качества сварки.

Целью изобретения является повышение качества сварного шва путем обеспечения непосредственного слежения по стыку и увеличение точности снижения П{ж

10 наличия образовавшихся при прихватке ребра к трубе брызг и наплывов металла.

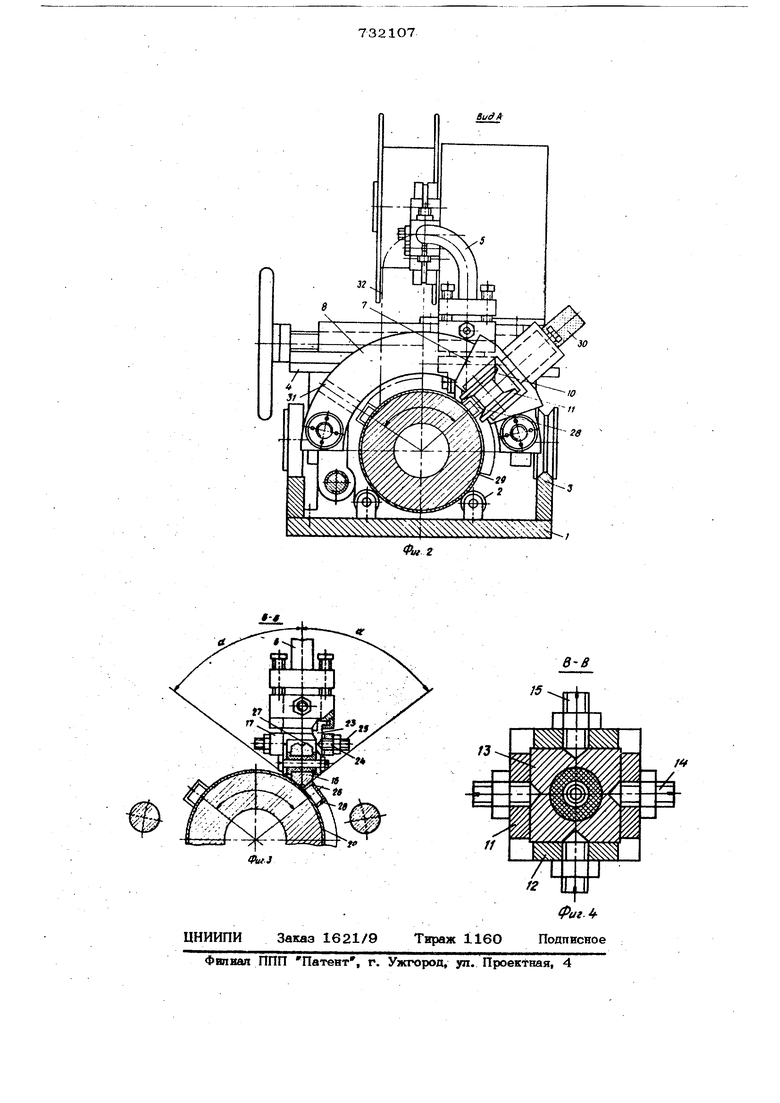

Эта цель достигается тем, что устройство снабжено кареткой с опорными направлякщими элементами, установлен15ной с возможностью noBqpoTa в двух взоимноперпендикулярных плоскостях. . На фиг. 1 изображейо предлагаемое устройство, общий вид; на фиг. 2 - вид А фиг. 1 (штрих-пунктирными линиями

20 показано второе положение ребра трубы, в которое она устанавливается для наложения шва с другой стороны}; на фиг. 3сечение Б-Б фиг. 1; на фиг. 4 - шарнио.37

ный узел приемного конца сварочной гоповки (сечение В-В фиг. 1).

. Устройство для автоматической сварки предварительно прихваченных к трубе спиральных ребер большого шага содержит смонтированные на раме 1 опорные ропи ки 2, направляющие 3с установленной на них приводной тележкой 4, несущей сварочную головку 5 с горелкой 6, обойму 7, подвижно установленную на секторе 8, закрепленном на тележке 4, шовонаправлякхцее устройство, выполненное в виде ролика 9, имеющег-ю конусную проточку 10, обхватывающую привариваемое ребро. Сварочная головка 5 закреплена на тележ ке 4 посредством шарнирного узла, состоящего из вилок 11 и 12 и сухаря 13, закрепленного на осях 14 и 15, указанных вилок. Горелка 6 головки 5 имеет снабженную опорными элементами 16 каретку 17, закрепленную на ней шарнирно с возможностью поворота в двух взаимно перпендикулярных плоскостях, одна из которых параллельна направлению перемещения тележки 4. Шарнирный узел крепления каретки 17 на горелке 6 головки 5 состоит из хомута 18, имеющего шаровую поверхность 19 с углублениями 20 для опорных элементов 21, закрепленных в кольце 22, опирающемся на -вертлюг 23, имеющий гнезда 24 для опорных элементов 25 (фиг. 3), закрепленных на каретке 17.

Опорные элементы 16 каретки 17 выполнены в виде роликов, имеющих рабочие поверхности 26 с выемкой 27, глубина которой определяется высотой наплавленного сварного шва. Рабочие поверхности 26 прилегают к свариваемым поверхностя ребра 28 и трубы 29. Касательная к поверхности трубы 19 и грань ребра 28 образуют угол, равный о1 . Каждая их рабочих поверхностей 26 опорных элементов 16 наклонена к вертикальному положению горелки 6 головки 5 под углом с , что придает опорному элементу 16 зауженную форму, соотвеТстВукхцую двойному углу 2 лА .

Положение обоймы 7 с роликом 9 на секторе 8 определяется фиксатором ЗО, входящим при настройке в одно из отверстий 31, разнесенных на секторе 8 на угол р , соответствукшшй углу поворота трубы 29 после напожения шва на одну из сторон ребра 28. Места отверстия 31 определены из условий оптимального расположения горелки 6 относительно вертикальной оси накладываемого сварного щва

074

и положения ребра 28, наклоненного к вертикальному положению горелки под углом d, как при наложении первого, так и второго швов.

Изделие устанавливают, на опорные ролики 2 так, чтобы прихваченное ребро 28к трубе 29 охватывалось конусной проточкой 10 ведущего ролика 9. При перемещении обоймы 7 с роликом 9 по сектору 8 труба поворачивается до тех пор, пока фиксатор 30 не совместится и не войдет в отверстие. 31 сектора 8, при этом ребро 28 оказывается установленным под углом ok. Далее на углубление, образованное поверхностями трубы 29 и ребра 28, заводят каретку 17. Так как опорный элемент 16 имеет зауженную форму, соответствующую двойному углу 2 ci , а рабочие поверхности 26 прилегают к свари;Ваемым поверхностям ребра 28 и трубы 29, то горелка 6 самоустанавливается В отвесное положение относительно углубления, образованного поверхностями ребра 28 и трубы 29.

По мере движения тележки 4 ведущий ролик 9 обоймы 7, взаимодействуя с ребром 28, поворачивает изделие на опорных роликах 2 вокруг своей оси.

Во время движения тележки 4 опорные элементы 16 каретки 17, опираясь рабочими поверхностями 26 на поверхности трубы 29 и ребра 28, автоматически ориентщэуют горелку 6 сварочной головки 5 относительно углубления, образованного поверхностями, трубы 29 и ребра 28,

Этому способствует то, что приемный конец сварочной головки закреплен шарнирно на тележке, а горелка имеет снабженную опорными элементами 16 каретку 17, закрепленную на ней щарнирно с возможностью поворота в двух взаимно перпендикулярных плоскостях.

Имея эти два шарнира, сварочная головка с электродом может перемещаться в вертикальной и горизонтальной плоскостях, обеспечивая слежение по стыку свариваемых поверхностей без смещения.

В случае отклонения от прямолинейности направляющих 3, по которым катится тележка 4, наличия кривизны трубы, а также зазоров между ведущим роликом 9, обоймой 7 и сектором 8 горелка 6, а вместе с ней и электрод не смещаются, а самоустанавливаются относительно углублення, образованного поверхностями трубы 29 и ребра 28.

В случае попадания брызг металла под один из опорных элементов 16, каретка 17 одшм своим концом поднимается, по вернувшись относительно опорных эпемен тов 25. В это время другой опоргаый элемент 16 каретки 17 находится в кон такте с изделием, сохраняя у ановлеГо уже положение электрода При этом если и образуется смещение сварочной головки 5 и электрода, то ве личина этого смещения уменьшится по сравнению с величиной прототипа вдвое так как горелка 6 на каретке 17 расположена посередине между опорными элементами 16 по ходу движения каретки. После того, как пройдет шов с одной из сторон ребра 28 сварочную головку снимают с трубы 29 и отводят в сторону, а трубу поворачивают вокруг своей оси на угол . Затем головку переставляют на другую сторону ребра 28, и сваривают его с трубой 29. Преимущество предлагаемого устройства заключается в уменьшении смещения шва относительно стыка свариваемых деталей при отклонении толщины ребра от номинальной или попадании брызг металла под ведущие ролики, чем обеспечивается повышение качества сварного шва. 7 0V Ф о D м v -л « ° Р У а обретея УГ-ГПОЙ Г, .« автоматической свар ТсГоГн : ° установленную на направляющих тележку с обоймой, снабженной ведущим роликом, несущую шарнирно подвещенную на ней сварочную головку с горелкой, отличающеесятем, что, с целью повышения качества сварного шва путем обеспечения непосредственного слежения по стыку и увеличения точности слежения при наличии образовавшихся при прихватке ребра к трубе брызг и наплывов металла, оно снабжено кареткой с опорными направляющими элемента, „..- ж 1Т1лл. 1ЛЛС1УЮП I и МИ, установленной на горелке с возможностью поворота в дэухвзаимоно перпендикулярных плоскостях. Источники информации, принятъш во внимание при экспертизе 1. Патент США № 244О696 кл. 219-125, 1966. 2. Авторское свидетельство СССР 292746, кл. В 23 К 37/02 (протоип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической приварки спирального элемента к трубе | 1979 |

|

SU967743A1 |

| Устройство для автоматической сварки | 1986 |

|

SU1353592A1 |

| Устройство для автоматической электродуговой сварки тавровых соединений | 1980 |

|

SU912460A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2017 |

|

RU2678552C1 |

| Устройство для автоматической сварки | 1984 |

|

SU1227393A1 |

| Устройство для автоматической сварки угловых соединений | 1990 |

|

SU1764915A1 |

| Способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки при реализации способа | 2016 |

|

RU2630327C1 |

Авторы

Даты

1980-05-05—Публикация

1976-05-24—Подача