Изобретение относится к устройствам для сварки набора с обшивкой секции судна и может использоваться в судостроении и других отраслях машиностроения.

Известно устройство для автоматической сварки угловых замкнутых швов, содержащее ходовую тележку с опорными самоориентирующимися колесами, смонтированные на тележке стойку с плитой, планшайбу со сварочной головкой и механизмами радиального перемещения сварочной головки и поворота планшайбы, две пары приводных электромагнитных копирных роликов, шарнирный параллелограмм.

Недостатком такого устройства является необходимость применения ручного труда при перестановке устройства из ячейки в ячейку и сравнительно большие затраты подготовительного времени на установку и настройку устройства.

Более совершенным является устройство, содержащее управляемые системой с ЧПУ портал, выполненный с возможностью продольного перемещения, на котором установлена каретка поперечного хода, поворотную сварочную головку, установленную на каретке поперечного хода и выполненную с возможностью вертикального перемещения.

Недостатком такого устройства является необходимость высокой точности разметки и предварительной сборки набора с обшивкой, высокой точности изготовления механического оборудования устройства для сварки, сложность системы управления, необходимость программного обеспечения при большом изменении номенклатуры изделий, большие затраты подготовительного времени, что резко снижает производительность труда.

Целью изобретения является упрощение конструкции устройства, а также повышение производительности труда.

Поставленная цель достигается тем, что в устройстве для автоматической сварки угловых соединений, содержащем портал, установленный с возможностью перемещения по направляющим, каретку, смонтированную на портале с возможностью перемещения в направлении, нормальном направлению перемещения портала, сварочную головку, размещенную на каретке с возможностью поворота и перемещения в направлении, перпендикулярном плоскости перемещения kapeTKH, с приводом поворота и сварочной горелкой, сварочная головка снабжена механизмом копирования, состоящим из трубы с фланцем, зубчатого колеса, пружины растяжения, уголка, подпружиненной копировальной каретки, кронштейна опорного ролика и бокового упора, при этом труба закреплена с возможностью поворота на каретке, зубчатое колесо установлено на фланце с возможностью поворота относительно трубы и кинематически связано с приводом поворота сварочной головки, пружина растяжения одним концом связана с зубчатым колесом, а другим - с фланцем

трубы, на котором закреплена одна из полок уголка, на другой полке которого с возможностью перемещения установлена копировальная каретка, на которой закреплен

5 кронштейн со сварочной горелкой, а на

кронштейне установлен опорный ролик и

боковой упор, выполненный в виде стержня

с жестко закрепленным на нем шариком.

Сопоставительный анализ показывает,

10 что заявляемое техническое решение отличается от прототипа тем, что устройство снабжено простым механизмом силового копирования, позволяющим без сложной системы числового программного управле15 ния выполнить те же операции со значительным сокращением подготовительного времени на ориентацию обшивки, разметку линий для установки набором, предварительную сборку и ее контроль.

0 Анализ известных технических решений в исследуемой области, т.е. в судостроении и , различных отраслях машиностроения, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными от5 личительными признаками в заявляемом устройстве для сварки, и признать заявляемое решение соответствующим критериям существенные отличия.

На фиг.1 показано устройство в плане;

0 на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез по В-В на фиг.З; на фиг.5 - схема движения сварочной головки при сварке ячейки с замкнутым сварным швом,

5 Устройство состоит из портала 1, перемещающегося по рельсовому пути 2 вдоль панелей 3, состоящих из листов обшивки 4, к которым привариваются продольные 5 и 6 и поперечные 7 и 8 балки набора. На порта0 ле 1 вдоль его длины установлены боковые направляющие 9, на которых смонтирована каретка 10, перемещающаяся поперек панелей 3. На корпусе каретки 10 установлена с возможностью вертикального перемеще5 ния плита 11, на которой закреплена с возможностью поворота на двух опорах 12 и 13, цилиндрическая труба 14, к нижней части которой жестко прикреплен фланец 15, на ступице которого установлено с возможно0 стью поворота относительно оси фланца 15 на некоторый угол зубчатое колесо 16, В зубчатом колесе 16 выполнено два радиусных паза 17 и 18, в одном из которых 17 установлена пружина растяжения 19 с дву5 мя зацепами, связанная одним зацепом с зубчатым колесом 16, а вторым зацепом - с пальцем 20, жестко закрепленным на фланце 15. В пазу 18 перемещается упор 21, жестко закрепленный на фланце 15. В ис- хрдном положении упор 21 упирается в торцовую стенку паза 18. Зубчатое колесо 16 входит в зацепление с ведущей шестерней 22 привода поворота 23, закрепленного на опоре 12 трубы 14.

Плита 11 связана при помощи рейки 24 с приводом подъема 25.

К нижней торцовой поверхности фланца 15 жестко крепится горизонтальная полка уголка 26, при этом на вертикальной стойке уголка 26 установлена на роликоопо- рах 27 с возможностью вертикального пере- мещения копировальная каретка 28, связанная с вертикальной стойкой уголка 26 пружиной растяжения 29. К копировальной каретке 28 крепится кронштейн 30, на котором закреплена под углом 45° к горизонтальной плоскости горелка 31 для сварки, а также самоориентирующийся опорный ролик 32.

Горелка 31 связана при помощи направляющего канала 33, проходящего сквозь отверстие в трубе 14, с механизмом подачи проволоки 34 и кассетой 35. На конце кронштейна 30 закреплен упор 36, выполненный в виде шарика, жестко соединенного со стержнем, продольная ось которого расположена параллельно оси горелки 31 в вертикальной плоскости, проходящей через ее ось. Шарик упора 36 является наиболее отдаленной точкой плеча уголка 26, который под воздействием пружины растяжения 19 упирается упором 21 в торцовую стенку радиусного паза 18, расположенного в зубчатом колесе 16. На боковой стороне вертикальной полки уголка 26, дальней от линии сварки, прикреплен двуплечий поворотный рычаг 37, на длинном плече которого закреплен ролик 38, а короткое плечо при помощи пружины 39 прижимает шток конечного выключателя 40.

Механизмы, установленные на плите 11, совместно с механизмом подачи проволоки 34 и кассетой 35, образуют сварочную головку 41.

Сварочная головка 41 снабжена датчиком угла поворота (на чертеже не показан) рычага 26. Датчик угла поворота предназначен для выдачи команд в систему автоматического управления устройства после поворота уголка 26 на наперед заданный угол.

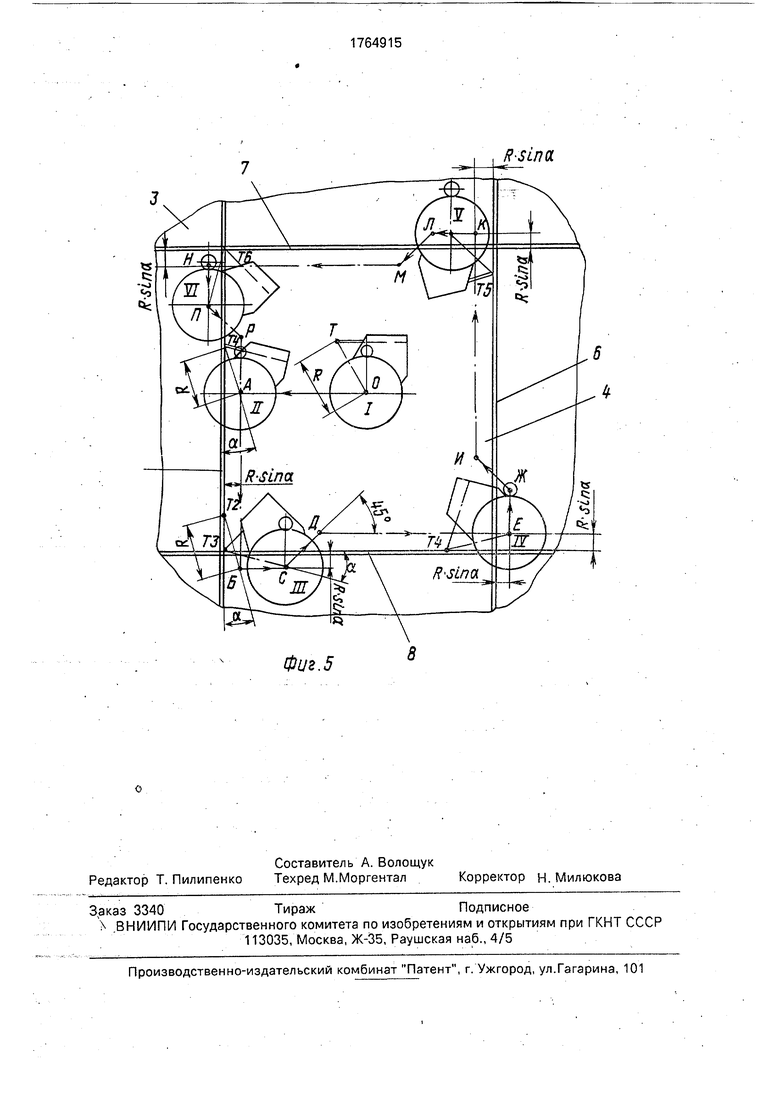

На фиг.5 изображена схема перемещения сварочной головки 41 (вид сверху) при отслеживании углового замкнутого сварного шва прямоугольной ячейки. Точка О является проекцией оси поворота копировального уголка 26 на горизонтальную плоскость. Точка Т является точкой касания шарикового упора 36. Линия ОТ является проекцией плеча копировального уголка 26,

длина которого условно равна R. Горелку настраивают таким образом, чтобы ее ось пересекалась с линией сварки, при этом точка касания упора 36 на виде сверху (см.

фиг.5) должна совпадать с линией пересечения оси горелки и линией сварки и должна лежать на вертикали, опущенной в точку пересечения оси горелки с линией сварки несколько выше указанной точки пересечения.

На фиг.5 точка касания упора 36, т.е. точка Т совпадает с точкой пересечения оси горелки 31 с линией сварки.

В процессе сварки упор 36 постоянно прижимается к стенке набора и направляет

наконечник горелки точно в угол между стенкой балки набора и листом обшивки.

Условием надежного слежения за угловым соединением является постоянное прижатие шарикового упора 36 к стенке балки

набора и постоянное прижатие самоориентирующегося ролика 32 к листу обшивки. Причем при повороте горелки вокруг точки касания упора 36 в стенку балки набора меняется только угол сварки, а ось горелки

направлена в угол соединения.

Устройство работает следующим образом.

Оператор путем включения привода движения портала 1 и привода каретки 10

перемещает сварочную головку 41 на маршевой скорости примерно в центр любой ячейки: панели 3 с замкнутым угловым швом. Включается привод 25 и сварочная головка 41 опускается вниз, при этом самоориентирующийся опорный ролик 32, связанный при помощи кронштейна 30 с копировальной кареткой 28, упрется в лист обшивки и после соответствующего натяжения пружины 29 привод 26 останавливается.

Пружина 29 прижимает копировальную каретку 28, опорой которой о лист обшивки является самоориентирующийся ролик 32. Затем включается поперечный ход каретки

10 влево и сварочная головка на маршевой скорости движется влево (см. фиг.5) из положения I в положение II, до тех пор, пока шариковый упор 36 не упрется в вертикальную стенку продольного ребра Бив процессе движения каретки 10 влево, уголок 26 поворачивается вместе с горелкой 27 до тех пор, пока вертикальная плоскость, проходящая через ось горелки, не станет под острым углом «(например 15-20° к вертикальной

стенке балки набора 5, при этом ось поворота уголка 26 будет находиться внутри ячейки на расстоянии от стенки балки набора 10, равном R sin а, где R - длина проекции плеча уголка 26 на горизонтальную плоскость, равная минимальному расстоянию от точки касания упора 36 до оси поворота уголка 22.

Для обеспечения остановки оси на указанном расстоянии от стенки ребра 5, равном R sin a , производят настройку угла поворота а при помощи датчика поворота (на чертеже не показан), таким образом, чтобы датчик после достижения поворота уголка 26 на заданный угол выдал команду на остановку поперечного хода влево каретки 10 и включает продольный ход портала 1 назад на маршевой скорости (см. схему на фиг.5). При этом в процессе движения сварочной головки вдоль балки набора 5 может оказаться, что балка находится под углом к линии движения, при этом датчик поворота выдает команду на включение поперечного хода влево при увеличении угла а. и поперечного хода вправо - при уменьшении угла а . Таким образом при движении вдоль косого ребра 5 ось уголка 26 находится внутри ячейки на расстоянии, примерно равном R sin cc с погрешностью, определяемой точностью датчика поворота, поддерживающего заданный угол а.

Ось поворота сварочной головки 10, являющаяся также осью поворота уголка 26, в процессе движения вдоль ребра 5 проходит путь из точки А в точку Б, при этом в момент достижения точки Б, находящейся за пределами свариваемой ячейки на расстоянии, равном R sin a or внутренней стороны ребра 8, срабатывает конечный выключатель 40, как при этом ролик 38 упирается в балку набора 8 и отклоняет рычаг 37, который освобождает шток конечного выключателя 40. С этого момента зажигается дуга, включается скорость сварки, а также начинается процесс поворота горелки 31 на 90°,

Условием обеспечения поворота и отслеживания угла между балками набора 5 и 8 является такая траектория движения проекции оси поворота уголка 26 на горизонтальную плоскость, при которой радиус R будет всегда больше его проекции на вертикальную плоскость поперечной балки набора 8, а проекция оси поворота уголка 26 на горизонтальную плоскость находится в процессе движения (особенно в конце поворота) с внешней стороны ячейки.

При отслеживании угла уголок 26 поворачивается, при этом происходит ослабление натяжения пружины 16. Для поддержания постоянного натяжения пружины 16 включается привод поворота 19 сварочной головки, который автоматически поддерживает заданное натяжение пружины 16.

Когда проекция оси поворота уголка на горизонтальную плоскость достигает точки Б,находящейся на расстоянии, равном R sin «от внутренней стенки ребра 8, срабатывает конечный выключатель 40 и выдает команду на выключение привода движения портала назад, включение процесса сварки и включения привода движения каретки 10 вправо. При этом скорость

привода перемещения каретки 10 на участке БС должна изменяться таким образом, чтобы обеспечить скорость сварки, т.е. скорость точки Т была постоянной. После поворота плеча ОТ на угол (90-2 а) (см. фиг.5

положение III) точка касания шарикового упора 36 достигает вершины угла между ребрами 5 и 8 (точка ТЗ). В этот момент по сигналу датчика угла поворота включается привод перемещения портала 1 вперед и

проекция оси сварочной головки на горизонтальную плоскость (В дальнейшем точка 0) перемещается по прямой СД за счет сложения двух движений - одновременного перемещения каретки 10 вправо и

перемещения привода портала 1 вперед, точка О будет перемещаться по линии СД, расположенной под углом 45° к линии БД. На участке СД происходит дальнейший поворот горелки на угол 2 ее, при этом точка Д

находится на расстоянии от внутренней полки ребра 8, равном R sin a.

Система управления устройства должна обеспечивать на участке СД одинаковый закон изменения скоростей перемещения точки О, при котором скорость точки Т (скорость сварки)будет величиной,постоянной и равной скорости сварки, В точке Д завершается поворот сварочной головки на 90°, срабатывает датчик угла поворота, который отключает движение привода портала 1 вперед и точка О перемещается вправо по линии ДЕ. В точке Е (см. фиг.5 положение IV) срабатывает конечный выключатель 40, который отключает привод перемещения

каретки 10 вправо и включает привод перемещения портала 1 Вперед. Точка О после этого перемещается по линии ЕЖ, при этом происходит поворот горелки на угол (90-2 а В процессе поворота уголка 26 сварочной

головки пружина 19 ослабляет свое натяжение, однако привод поворота 23 поддерживает ее натяжение путем поворота зубчатого колеса 16. В точке Ж по команде датчика угла поворота включается привод

перемещения каретки 10 Влево и точка О сварочной головки перемещается по линии ЖИ до тех пор, пока сварочная головка не повернется на оставшийся угол 2 а, где в точке И завершается второй поворот на 90°. При этом точка касания упора 36 перемещается со скоростью сварки и по мере поворота горелки привод поворота 23 обеспечивает постоянное натяжение пружины 19. В точке И срабатывает датчик угла поворота и отключает привод перемещения каретки 10 Влево.Далее сварочная головка движется вдоль ребра 6. Точка О сварочной головки перемещается по прямой ИХ. Далее аналогично описанному начинает осуществляться третий поворот сварочной головки,

Точка О сварочной головки перемещается по ломаной линии КЛМ, В точке М заканчивается третий поворот сварочной головки и далее она движется вдоль ребра 7. Точка О сварочной головки перемещается по линии МИ. В точке И начинается четвертый поворот сварочной горелки. Точка О сварочной головки перемещается по линии НПР. В точке Р заканчивается четвертый поворот сварочной горелки и далее сварочная головка движется вдоль ребра 5, осуществляя приварку ребра 5 к листу обшивки.

При этом точка О сварочной головки перемещается по линии РБ. При достижении точки Б срабатывает конечный выключатель 40, который отключает привод перемещения портала 1 Назад и отключает процесс сварки. Таким образом ячейка заварена по периметру, так как начало и конец сварки совпали в одной точке Т2.

После окончания процесса-сварки оператор включает ход каретки 10 вправо и после того как упор 36 переместится вправо, сварочная гоповка 41 поднимается в вер- хнее положение, где в конце хода происходит разворот сварочной головки на 360° в исходное положение.

Далее оператор переводит сварочную головку в центр следующей ячейки и процесс сварки повторяется.

Процесс сварки ячейки с незамкнутым угловым швом производят аналогично описанному, только прекращение процесса сварки производится по команде оператора в необходимой точке ячейки.

Использование данного устройства позволяет использовать специалистов с более низкой квалификацией, упростить конструкцию за счет снижения класса точности изготовления в сравнении с классом точности изготовления оборудования, необходимого

для работы с числовым программным управлением, упрощения системы управления, исключения необходимости применения программ и персонала для программирования и обслуживания оборудования с ЧПУ. Также появляется возможность повышения производительности труда за счет сокращения подготовительного времени на сборку панелей под сварку, в связи с исключением

необходимости особо точной разметки, предварительной сборки и исключения контроля сборки путем холостого пробега сварочной головки машины по программе. При этом упрощается организация подготовки

производства, снижаются технические требования на ориентацию панели относительно координатных осей устройства. Формула изобретения Устройство для автоматической сварки

угловых соединений, содержащее портал, установленный с возможностью перемещения по направляющим, каретку, смонтированную на портале с возможностью перемещения в направлении, нормальном

направлению перемещения портала, сварочную головку, размещенную на каретке с возможностью поворота и перемещения в направлении, перпендикулярном плоскости перемещения каретки, с приводом поворота и сварочной горелкой, отличающее- с я тем, что, с целью упрощения конструкции и повышения производительности, сварочная головка снабжена механизмом копирования, состоящим из трубы с

фланцем, зубчатого колеса, пружины растяжения, уголка, подпружиненной копировальной каретки, кронштейна, опорного ролика и бокового упора, при этом труба- закреплена с возможностью поворота на каретке, зубчатое колесо установлено на фланце с возможностью поворота относительно трубы и кинематически связано с приводом поворота сварочной головки, пружина растяжения одним концом связана с

зубчатым колесом, а другим - с фланцем трубы, на котором закреплена одна из полок уголка, на другой полке которого с возможностью перемещения установлена копировальная каретка, на которой закреплен

кронштейн со сварочной горелкой, а на кронштейне установлен опорный ролик и боковой упор, выполненный в виде стержня с жестко закрепленным на нем шариком.

©

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ УСИЛИТЕЛЯ К ПЛОСКОМУ ЛИСТУ | 2024 |

|

RU2834726C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| Устройство для автоматической сварки ребер жесткости с обшивкой | 1984 |

|

SU1260148A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для автоматической сварки угловых швов | 1989 |

|

SU1701461A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| Устройство для автоматической приварки ребер | 1980 |

|

SU933338A1 |

| ПОРТАЛЬНЫЙ РОБОТ | 1988 |

|

RU2022770C1 |

| Устройство для сборки балок набора с обшивкой корпуса судна | 1982 |

|

SU1011442A1 |

| Устройство для сварки панелей с сотовым заполнителем | 1980 |

|

SU1245254A3 |

Использование: в устройствах для сварки набора с обшивкой секции судна в судостроении и других отраслях машиностроения. Сущность изобретения: устройство для автоматической сварки угловых соединений состоит из портала, выполненного с возможностью продольного перемещения, на котором смонтирована каретка поперечного хода и установлена поворотная сварочная головка, выполненная с возможностью вертикального перемещения, и из механизма копирования Этот механизм содержит установленную на двух опорах вращения вертикально расположенную трубу с жестко закрепленным на ней фланцем, на ступице которого установлено с возможностью поворота относительно оси фланца зубчатое колесо, связанное при помощи пружины растяжения с торцовой поверхностью фланца и взаимодействующее с приводом поворотной сварочной головки, закрепленным на одной из опор вращения На нижнем торце фланца смонтирована горизонтальная полка рычага, на вертикальной стойке которого установлена с возможностью вертикального перемещения подпружиненная копировальная каретка, на которой закреплен кронштейн с горелкой Ось горелки установлена под углом 45° к гсризонтальной плоскости и теоретической линии сварки. На кронштейне установлен самоориентирующийся опорный ролик и боковой упор, являющийся наиболее отдаленной опорной точкой рычага и выполненной в виде шарика, жестко соединенного со стержнем, продольная ось которого расположена параллельно оси горелки в вертикальной плоскости, проходящей через ее ось. В процессе сварки расстояние от оси поворота сварочной головки до линии сварки равно R sin а, где R-длина плеча рычагз, равная расстоянию от точки касания бокового упора до оси поворота сварочной головки, а а - угол между про екцией плеча рычага на горизонтальную плоскость и линией сварки.5 ил. «геЭ,

Фиг.

o

in

О)

з- to r31 36

В

Г

16

17

Фиг.З

28

39

27

W

13

фигЛ .

Фиг. 5

R SLna

| Устройство для автоматической сварки угловых замкнутых швов | 1983 |

|

SU1139600A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Козырев Ю.Г | |||

| Промышленные роботы Справочник, М.: Машстр., 1988, с.334. | |||

Авторы

Даты

1992-09-30—Публикация

1990-09-12—Подача