1

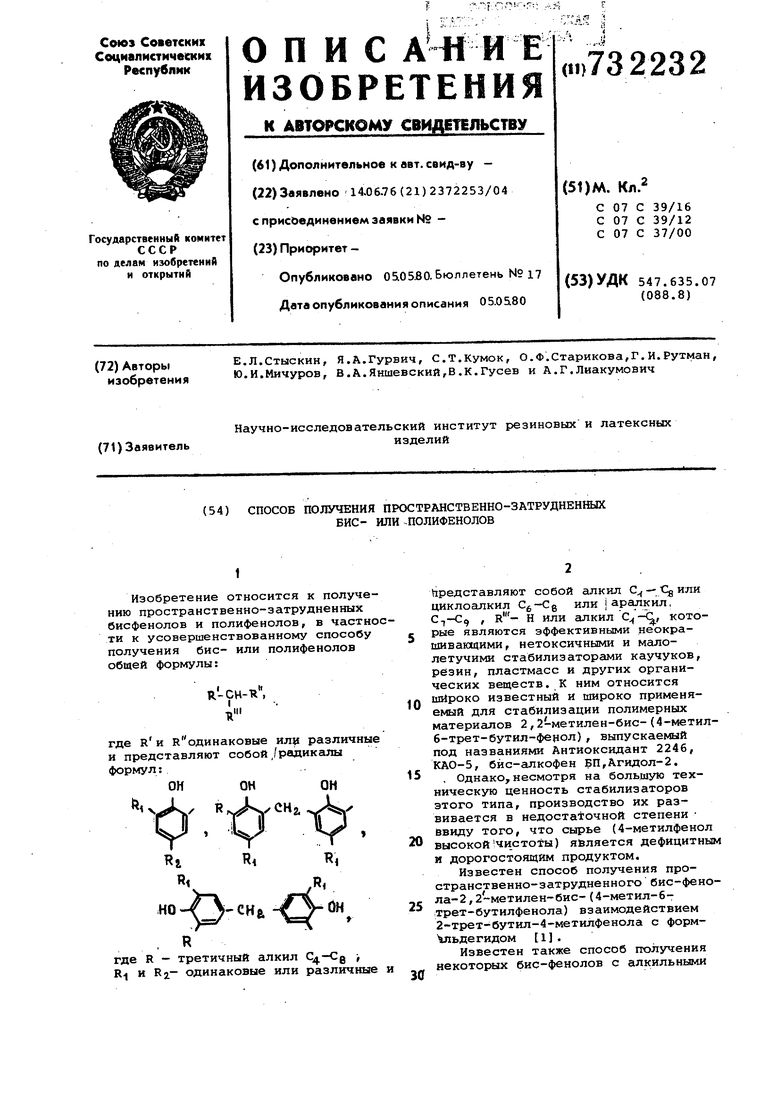

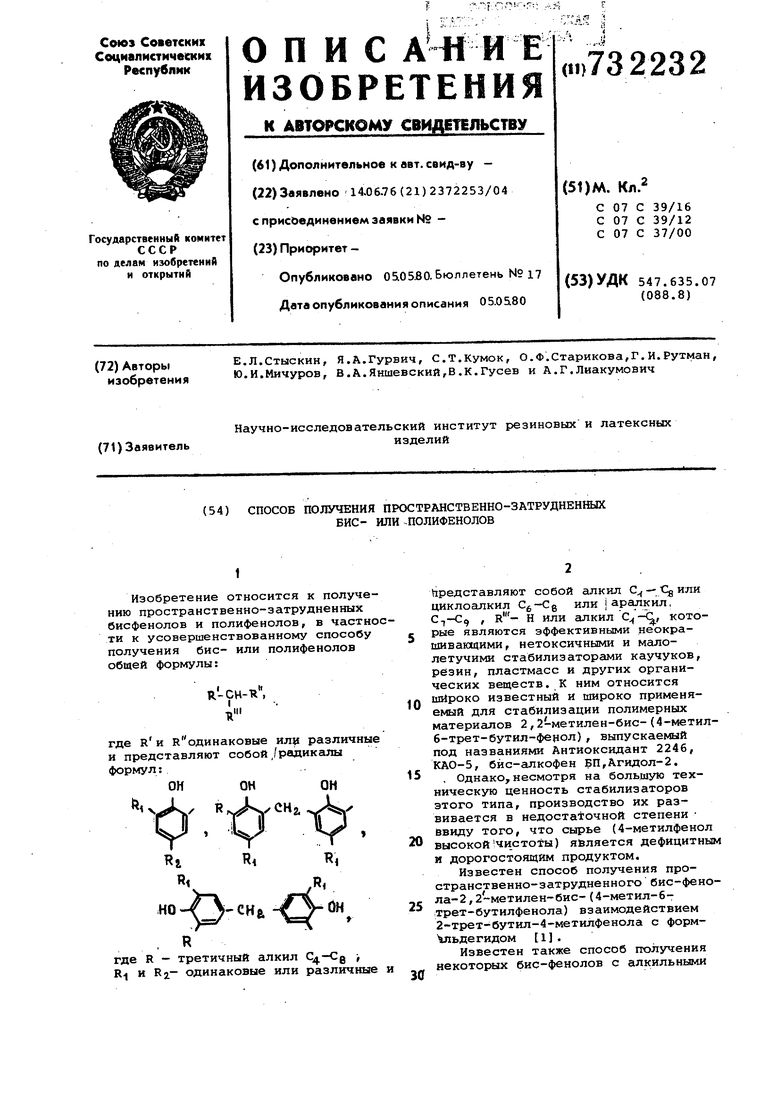

Изобретение относится к получению пространственно-затрудненных бисфенолов и полифенолов, в частности к усовершенствованному способу получения бис- или полифенолов общей формулы:

R-CH--R,

Т.И1

где Rи к одинаковые илу различные и представляют собой ,/радикгты формул:

ОНОНон

.

Он

где R - третичный алкил С.-Cg ,

R.| и RZ- одинаковые или различные и

представляют собой алкил С -. или циклоалкил или |аралкил, С-,-С , Н или алкил , которые являются эффективными неокрашивакхцими, нетоксичными и малолетучими стабилизаторами каучуков, резин, пластмасс и других органических веществ. К ним относится широко известный и широко применя10емый для стабилизации полимерных материалов 2,2-метилен-бис-(4-метил6-трет-бутил-фенол), выпускаемый под названиями Антиоксидант 2246, КАО-5, бйс-сшкофен БП,Агидол-2.

15

. Однако,несмотря на большую техническую ценность стабилизаторов этого типа, производство их развивается в недостаточной степени Ввиду того, что сырье (4-метилфенол

20 высокойчистоты) является дефицитным и дорогостоящим продуктом.

Известен способ получения пространственно-затрудненного бис-фенола-2,2-метилен-бис-(4-метил-625:Трет-бутилфенола) взаимодействием 2-трет-бутил-4-метилфенола с формЧпьдегидом 1.

Известен также способ получения некоторых бис-фенолов с алкильными

30

заместителями, например способ получения 2,2-бис-(4,6-диалкилфенолов в частности 2 ,2-метилен-бис-(4-метйл-6-трет-бутилфенола) взаимодействием алкилфенола-4-метил-2-третбутилфенола с формальдегидом при 607-80С в присутствии серной кисло& как катализатора 2 .

Однако получение целого ряда не только бис-, но и полифенолов с различными значениями радикалов, в том числе арильных и циклоалкильных, которые являются эффективными стабилизаторами органических продуктов, указанными способами не возможно. Кроме того, недостатками этих способов являются использование 2-трет-бутил-4-метил-фенола, обладающего резким неприятным за.пахом, высокой летучестью и токсичностью, образование больших количеств сточных вод при выделении целевого продукта, так как при отделении целевого продукта фильтрацией в фильтрате содержатся бензин, следы формальдегида, метанол, сульфанол, кислота, фенол, большое количество сточных вод образуется также при промывке продукта от кислоты. Кроме того, выход продукта из расчета на загруженное сырье составляе около 50% от теории.

Цель изобретения - повышение выхода целевого продукта, улучшение санитарно-гигиеничебких условий труда, расширение ассортимента целевых продуктов и исключение образования сточных вод.

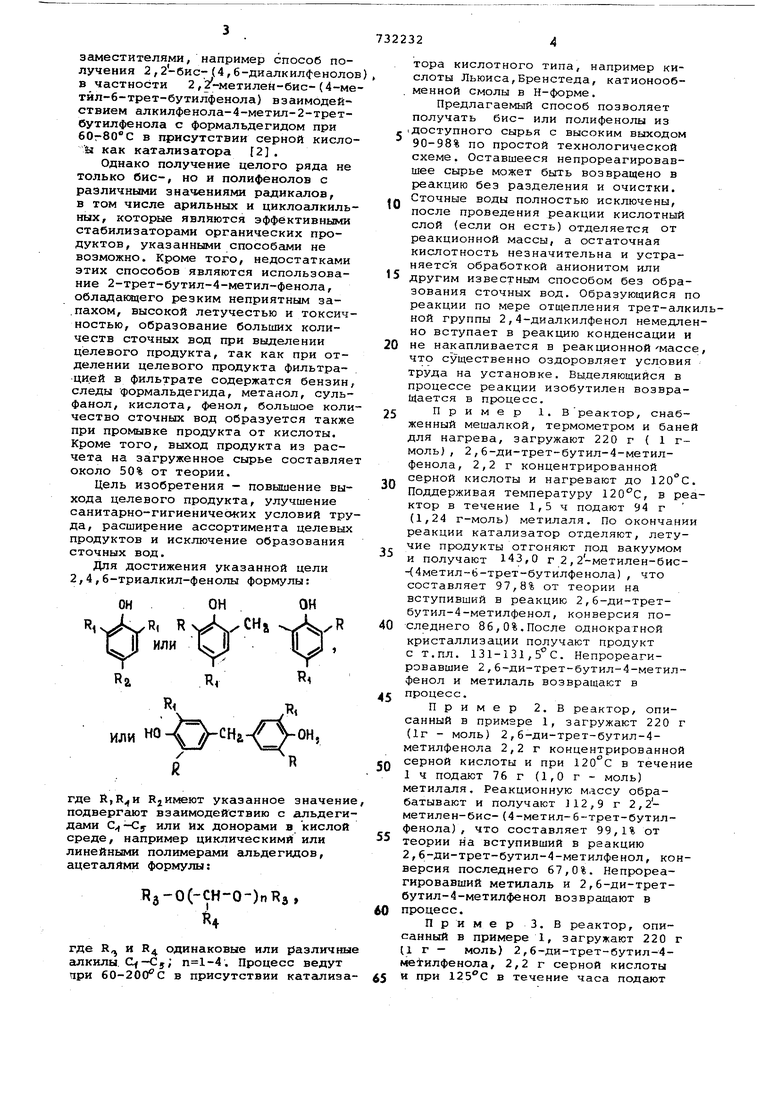

Для достижения указанной цели 2,4,6-триалкил-фенолы формулы:

где R, К2имеют указанное значение подвергают взаимодействию с альдегидами или Их донорами в кислой среде, например циклическими или линейными полимерами альдегидов, ацеталйми формулы:

Яз-0()з «4

где R и R, одинаковые или различные алкилы . Процесс ведут при 60-200 С в присутствии катализатора кислотного типа, например кислоты Льюиса,Бренстеда, катионообменной смолы в Н-форме.

Предлагаемый способ позволяет получать бис- или полифенолы из Доступного сырья с высоким Выходом 90-98% по простой технологической схеме. Оставшееся непрореагировавшее сырье может быть возвращено в реакцию без разделения и очистки. Сточные воды полностью исключены, после проведения реакции кислотный слой (если он есть) отделяется от реакционной массы, а остаточная кислотность незначительна и устраняется обработкой анионитом или другим известным способом без образования сточных вод. Образующийся п реакции по мере отщепления трет-алкной группы 2,4-диалкилфенол немедлено вступает в реакцию конденсации и не накапливается в реакционноймасс что существенно оздоровляет условия труда на установке. Вы.целяющийся в процессе реакции изобутилен возвращается в процесс.

Пример 1. Вреактор, снабженный мешалкой, термометром и бане для нагрева, загружают 220 г { 1 гмоль), 2,б-ди-трет-бутил-4-метилфенола, 2,2 г концентрированной серной кислоты и нагревают до 120°С Поддерживая температуру 12Q°C, в ректор в течение 1,5ч подают 94 г (1,24 г-моль) метилаля. По окончани реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 143,0 г 2,2-метилен-бис-(4метил-Ь-трет-бутилфенола) , что составляет 97,8% от теории на вступивший в реакцию 2,6-ди-третбутил-4-метилфенол, конверсия последнего 86,0%.После однократной кристаллизации получают продукт с т.пл. 131-131, . Непрореагировавшие 2,6-ди-трет-бутил-4-метилфенол и метилаль возвращают в процесс.

Пример 2. В реактор, описанный в примере 1, загружают 220 г (1г - моль) 2,б-ди-трет-бутил-4метилфенола 2,2 г концентрированной серной кислоты и при 120с в течени 1 ч подают 76 г (1,0 г - моль) метилаля. Реакционную млссу обрабатывают и получают 12,9 г 2,2метилен-бис-(4-метил-б-трет-бутилфенола) , что составляет 99,1% от теории на вступивший в реакцию 2,6-ди-трет-бутил-4-метилфенол, конверсия последнего 67,0%. Непрореагировавший метилаль и 2,6-дн-третбутил-4-метилфенол возвращают в процесс.

Пример 3. В реактор, описанный в примере 1, загружают 220 г (1 г - моль) 2,6-ди-трет-бутил-4ме илфенола, 2,2 г серной кислоты и при 125С в течение часа подают

14 г (1 Г - моль) ацетальдегида, По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 124,6 г 1,1- (5-метил-3-трет7 бутил-2-оксифенил)этана, что составляет 96,4% от теории на вступивший в реакцию 2,6-ди-трет-бутил-4-метилфенол, конверсия последнего 73%. После однократной кристаллизации получают продукт, с т.пл. 104-104 ,5с. Непрореагировавший 2,6-ди-третбутил-4-метилфенол и ацетальдегид возвращают в процесс.

Пример 4. В реактор, описанный в примере 1, загружают 212 г (0,5 г - моль) 4,4-метилен-бис(2 ,6-ди-трет-бутилфенола), 8 ,4 г хлористого цинка и при 200С в течение 30 мин добавляют 10 г (0,111 моль) триоксана. По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и оолучают 193,7 г смолы с молекулярным весом 736 (теоретический м.в. продукта конденсации 748).

Пример 5. В реактор, описанный в примере 1, загружают 170 г (0,5 г - моль) 2,2-метилен-бис-(4-метил-6-трет-бутилфенола) 34 г катионообменной смолы КУ-2 (Н-форма) и при 160°С в течение 1 ч подают 8,2 г (0,26 г - моль) параформа (в расчете на 95%-ный). Tlo окончании реакции катализатор ютделяют, летучие продукты отгоняютпод вакуумом и получают 141,9 г смолы, содержащей 46,1 вес.% продукта конденсации и 53,9% исходного продукта

Пример 6. В реактор, описанный в примере 1, загружают 282 г (1 г - моль) 2,4,6-три-трет-бутилфенола, 9 г концентрированной серной кислоты и в течение 2 ч при подают 110 г (1,17 г - моль)дипентилформаля, По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 120,7 г 2,2-метилен-бис44,6-дитрет-бутилфенола), что составляет 98,2% от теории, считая на вступивший в реакцию 2,4,6-три-третбутилфенол, конверсия последнего 53%. После однократной кристаллизации получают продукт с т.пл.141142С. Непрореагирювавшие 2,4,6-тритрет-бутилфенол и дипентилформаль возвращают в процесс.

Пример 7. В реактор, описанный в примере 1, загружают 155 г (0,5 г - моль) 2,6-дитрет-бутил-4сСметилбензилфенола, 3,2 г п-толуолсульфокислоты и при 150с в течение 1,5ч подают 21,9 г (0,255 г - моль изовалерианового гшьдегида. По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 120,9 г 1,1-(6-третбутил-4-метилбензилфенол) изопентан

iTo составляет 95,8% от теории, считая.,на вступивш,ий в реакцию 2,6-ди-трет-бутил-4- с. -метил-бензилфе-НОЛ, конверсия последнего 88%.

Пример 8.В реактор, опи, санный в примере 1, загружают 330 г (1,5 г - моль) 2,6-ди-трет-бутил4-метилфенола, 6,5 г концентрированной серной кислоты и при в течение 2 ч подают 152 г ( 2 г

Q моль) метилаля.По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 200,3 г 2,6-ди-(5-метилЗ-трет-бутил-2-оксибензил)-п-крезолг, что составляет 87,1% от теории, 5 конверсия 2,6-ди-трет-бутил-4-метилфенола 100%. После кристаллизации получают продукт с т.пл. 163-163,5°С.

Пример 9.В реактор, описанный в примере 1, загружают 220 г

0 (1 г - моль) 2,6-ди-трет-бутил-4метилфенола, 11 г ортофосфорной кислоты и при 150°С .в течение 1 ч подают 66 г (1,5 г - моль) ацетальдегида.По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 210 г смеси 1,1-(5-метил-З-трет-бутил2-оксифенил) этана и 2,6-ди-5-метилЗ-трет-бутил-2-окси (метил)-бензил)г, П крезола. Конверсия 2,6-ди-трет- бутил-4-метилфенола 99%.

Пример 10.В реактор, описанный в примере 1, загружают 123 г (0,5 г-моль) 2-трет-бут л-6-циклогексил-4-метилфенола, 2,2 г концентриррванной серной кислоты и нагревают до 120°С, затем при 120°С в течение 1,5 ч в реактор подают 47 г (1,12 г-моля)метилаля. По окончании реакции катализатор отделяют,

0 летучие продукты отгоняют под ваку умом и получают 163,1 г 2,2метилен-бис- (4-метиЛ7б-циклогс;ксилфенола), что составляет 99,1% от теории на вступивший в реакцию 2(j трет-бутил-6-циЬлогексил-4-метилфенол, конверсия последнего 84%. После окончаниикристаллизации попучают продукт с т.пл.117-117,5 С. Непрореагировавшие 2-трет-бутил-6Q цнклогексил-4-метил-фенрл. и I метилаль возвращают в процесс.

Пример. В реактор, описанный в примере , загружают 159 г (0,5 г - моль) 2,6-ди-трет-бутил4-трет-октилфенола, 2 г концентрированной серной кислоты и при 125с в течение 1 ч подают 36 г (0,5 г- моль) масляного альдегида. По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 103,3 г 1,1-(3трет-бутил-5-трет-октил-2-оксифенил) бутана, что составляет 95,3% от теории, считая на вступивший в реакцию 2,6-ди-трет-бутил-4-трет-октилфенол,

5 конверсия последнего 75,6%. Непрореагировавшие 2,б-ди-трет-бутил-4 трет-октилфенол и масляный альдегид возвращают в процесс.

Пример 12. В реактор, описанный в примере 1, загружают 234 г (1 г - моль) 2-трет-октил-4,6-кси-ленола, 2,4 г концентрированной серной кислоты и при в течение .1 ч подают 76 г (1 г - моль) метилаля. Реакционную массу обрабатьшают и получают 63,5 г 2,2-метилен-бис -(4,б-диметилфенола), что составляет 81,1% от теории на вступивший в реакцию 2-трет-октил-4,б-ксиленол, конверсия последнего 61,2%. Непрореагировавшие 2-трет-октил-4,б ксиленол и метилаль возвращают в процесс.

Пример 13. В реактор, описанный в примере 1, загружают 58,5 г (0,25 г моль) 2,6 ди-трет-бутил4-этилфенола, I г концентрированной серной кислоты и при в течение 30 мин подают 19 г (0,25 г - моль) метилаля. Реакционную массу обрабатывают и получают 26,2 г 2,2-метиленбис- (4-этил-б-трет-бутилфенола), что составляет 98,9% от теории на вступивший в реакцию 2,6-ди-третбутил-4-этилфенол, конверсия последнего 57,5%. После однократной перекристаллизации получают продукт с т.пл.124,5-125,. Непрореагировавшие 2,б-ди-трет-бутил-4-этилфенол и метилаль возвращают в процесс.

Пример 14. В реактор,опи санный в примере 1, загружают 141,0 г (0,5 г - моль) 2-трет-бутил4 метил--6-кумилфенола, .1,5 г л онцентркрованной серной кислчэты и при 130°С в течение 1 ч подают 52 г {0,5 г - моль), этилаля. По окончании реакции катализатор отделяют, отгоняют под вакуумом не вступившие в. реакцию 2-трет-бутил-4-метил-бкумилфенол и этилаль и получают 62,5 г 2,2-метклен бис-(4-метил-бкумилфенола), что составляет 78,7% от теории на вступивший в реакцию 2-трет бутил-4-метил-6 кумилфенол, конверсия последнего 68,5%. Не вступившие в реакцию продукты возвращают в процесс.

Пример 15. В реактор, описанный в примере 1, загружают 70,5 г (0,25 г - моль) 2-трёт-гексил-4метил-6-бензилфенола, 20 г катионобменной смолы КУ-2 (H-форма) и при в течение 30 мин подают 17,4 г (0,3 г - моль) пропионового альдегида. По окончании реакции катализатор отделяют, летучие продукты отгоняют под вакуумом и получают 31,4 г 1,1(5-метил-3-бензил-2-оксифенил)пропана, что составляет 91,1% от теории на вступивший в реакцию 2-трет-гексил-4-метш-г-б-бензилфенол, конверсия последнего 63,2%. Не вступиЕшие

в реакцию 2-трет-гексил-4-метил-6бензилфенол и пропионовый альдегид возвращают в процесс

Формула изобретения

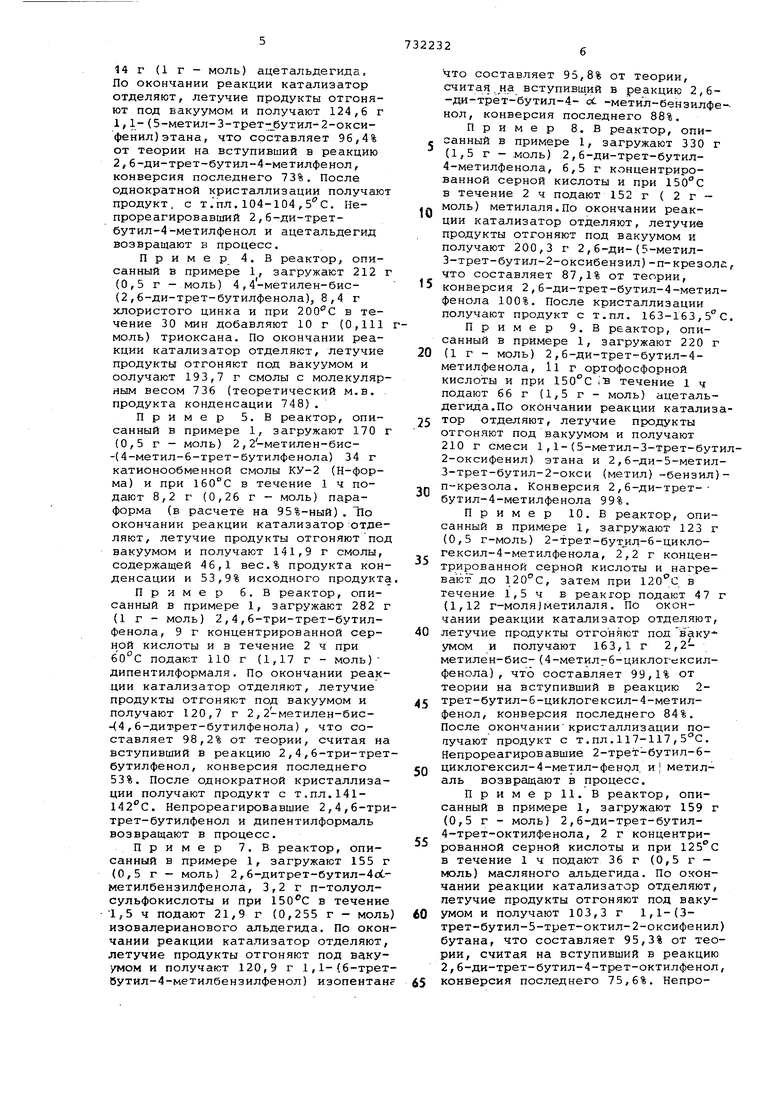

1. Способ получения пространственно-затрудненных бис- или полифенолов общей формулы:

R-CH-R,

R.

где R и R одинаковые или различные и представляют собой радикалы формул; 5 ОН ОН ОН R« J СНа

.К R

где R - третичный алкил ,R и Rj- одинаковые или различные и представляют собой алкил , или циклоаклил , или аралкил , И или алкил С -С, о т л и ч а ю щ и и с я тем, что, с целью повышения выхода, улучшения санитарногигиенических условий труда, расширения ассортимента целевых продуктов и исключения образования сточных вод, 2,4,6 - трисшкилфенолы формул:

ОН он он Rs xCHav R

R

где R ,R и 2. имеют вышеуказанное значение, подвергают взаимодействию с альдегидами Cj их донорами в кислой среде, например, циклическими или линейными полимерами альдегидов , ацеталями формулы

R3-0(-CH-0-)nRs R4

где R одинаковые или различные алкилы , , при 60-200С в присутствии катализатора кислотного ткпа.

2, Способ по п.1, отличающий с я тем, что в качестве ката/шзатора кислотного типа используют кислоты Льюиса, Боенстеда. катионоОбменные смолы в фосме. источники информации, принятые во внимание при экспертизе 73223210 1. Авторское свидетельство СССР 97 {п;ото;ип) 245127, кл. С 07 С 37/14, 4036 Г°кГ° 07.7/,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,2'-МЕТИЛЕНБИС-(4-МЕТИЛ-6-ТРЕТ-БУТИЛФЕНОЛА) | 1999 |

|

RU2150461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| Способ получения орто-замещенных метилен-бис-и трис-алкилфенолов | 1973 |

|

SU485103A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛИДЕНЗАМЕЩЕННЫХНОРБОРНЕНОВ | 1972 |

|

SU436040A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-4-МЕТИЛФЕНОЛА | 1998 |

|

RU2147570C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1991 |

|

RU2016004C1 |

| Способ получения пластификатора-стабилизатора для полимерных композиций на основе каучуков | 1989 |

|

SU1719391A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2-МЕТИЛЕН-БИС(4-МЕТИЛ-6-ТРЕТ-БУТИЛФЕНОЛА) | 1992 |

|

RU2049087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРСПИРТОВ ДЛЯ СИНТЕЗА ПОЛИУРЕТАНОВ | 2005 |

|

RU2342407C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3-(3,5-ДИ-ТРЕТ-БУТИЛФЕНИЛ)-ТИОПРОПИОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2039737C1 |

Авторы

Даты

1980-05-05—Публикация

1976-06-14—Подача