1

Изобретение относится к области получения алюмосиликатных катализаторов крекинга.

Известен способ получения катализатора крекинга путем пропитки алюмосиликата водным раствором соли ванадия с последующей сушкой и прокаливанием 1 .

Наиболее близким к изобретению является способ получения катализатора крекинга путем пропитки алюмсюиликата водньм раствором модифицирующей добёшки - алюмината калия с последующей сушкой и прокаливанием (2.

Однако полученный катализатор недостаточно активен.

Целью изобретения является получение катализатора с высокой активностью.

Указанная цель достигается тем, что алюмосиликат пропитывают водным раствором модифицирующей добавки, в качестве которой используют ренийсодержащий раствор, являющийся отходом производства свинцового завода, и имеющий следующий состав, вес.%;

Кадмий0,005-3,0

Железо0,002-0,4

Цинк0,07-14,0

Таллий0,0005-0,1

Рений

0,0001-0,01

Медь

0,0005-0,1

0,0006-0,006

Свинец

Вода

Остальное

Пример

Для приготовления

катализатора берут 500 мл ренийсодержащего раствора состава, вес.%: кадмий 3,0; железо 0,4; цинк 14,0; таллий 0,1; рений 0,01; медь 0,1;

10 свинец 0,006; вода остальное и пропитывают им 411,92 г алюмосиликата. После выпаривания раствора в водяной бане катализатор сушат сначала при комнатной температуре, а затем каливают 6 ч при . Полученный катализатор имеет следующие характеристики:

Удельная поверхность,

MVr

335

20

Кислотность Р 6,0

0,30 0,18 РК 13,3

Общий объем пор,

,

0,080

25

Средний радиус пор, А 30

Полученный катализатор имеет состав, вес.%: Алюмос илик ат

83,38 Кадмий 3,0

)0 0,4 Железо

14,0

Цинк 0,1

Теиплий 0,01

Рен0й 0,01

Медь 0,006

Свинец 2. Берут 50 мл рениПример

содержсодего раствора по примеру 1, разбавляют водой до 500 мл и пропитьтают этим раствором 491, 15 г алюмосиликата. Все последующие операци осуществляют аналогично примеру 1,

Полученный катализатор имеет состав, вес,%:

Алюмосиликатный контакт98,23

Kajafлv fi0,3

Железо0,04

Цинк1,4

Таллий.0,01

Рений0,001

Медь0,01

.Свинец0,0006

Пример 3. Берут 5 мл ренисодержащего раствора по примеру 1, разбавляют.дистиллированной водой до 500 мл и пропитывают этим раствром 500 мл алюмосиликата. Все послдующие операции осуществляют аналогично примеру 1.

Полученный катализатор Имеет слдующую характеристику: Удельная поверхность, MVr341

Кислотность

РК « б0,30

РК 13,30,18

Общий объем пор, CMVrо 0,088

Средний радиус пор,А 30 Катализатор имеет следующий состав, вес.%:

Алюмосиликатный

контакт99,12

Кадмий0,015

Железо0,002

Цинк0,07

Таллий0,0005

Медь0,0005

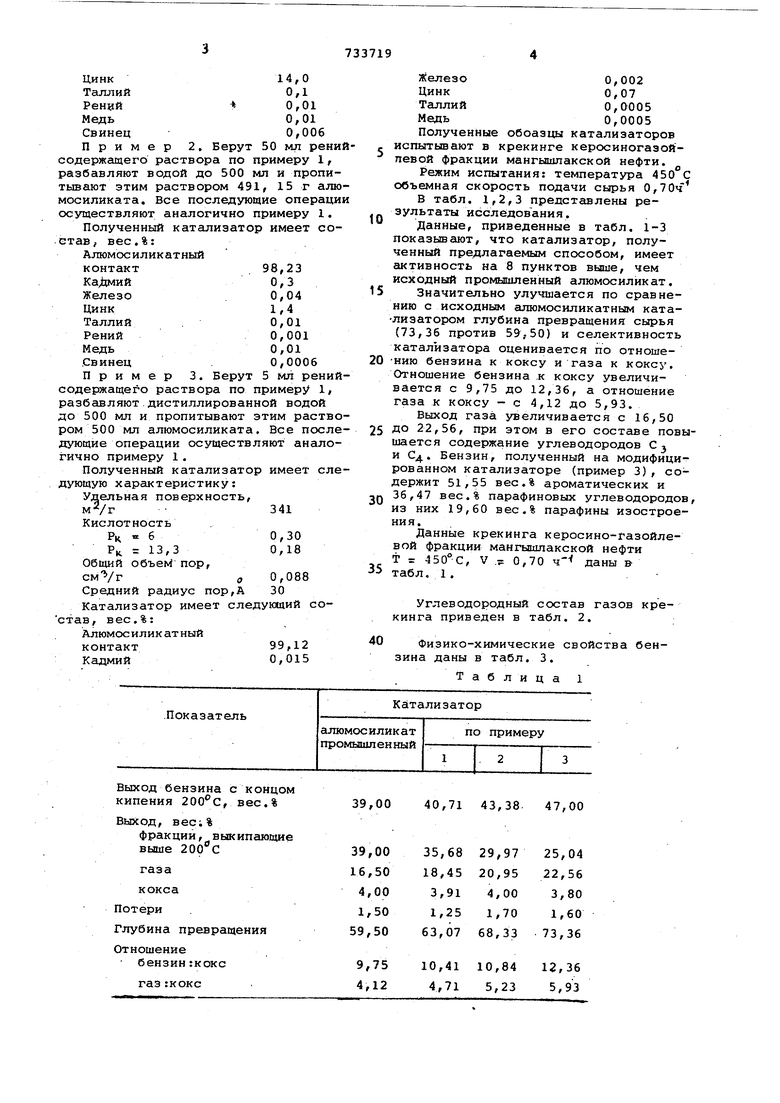

Полученные обоазцы катализаторов испытывают в крекинге керосиногазойпевой фракции мангышлакской нефти.

Режим испытания: температура 450 С объемная скорость подачи сырья 0,70ч

В табл. 1,2,3 представлены результаты исследования.

Данные, приведенные в табл. 1-3 показывают, что катализатор, полученный предлагаемым способом, имеет активность на 8 пунктов выше, чем исходный промышленный алюмосиликат.

Значительно улучшается по сравнению с исходным алюмосиликатным катализатором глубина превращения сырья (73,36 против 59,50) и селективность катализатора оценивается по отношению бензина к коксу и газа к коксу. Отношение бензина .к коксу увеличивается с 9,75 до 12,36, а отношение газа к коксу - с 4,12 до 5,93.

Выход газа увеличивается с 16,50 до 22,56, при этом в его составе повышается содержание углеводородов С и С. Бензин, полученный на модифицированном катализаторе (пример 3), содержит 51,55 вес.% ароматических и 36,47 вес.% парафиновых углеводородов, из них 19,60 вес.% парафины изостроения.

Данные крекинга керосино-газойлевой фракции мангышлакской нефти Т 450С, V .7 0,70 ч даны в табл. 1.

Углеводородный состав газов крекинга приведен в табл. 2.

0Физико-химические свойства бензина даны в табл. 3.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каталитического дистиллята | 1981 |

|

SU960223A1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160635C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ НА КАТАЛИЗАТОРЕ, СОДЕРЖАЩЕМ КРЕМНИЙ | 1996 |

|

RU2157826C2 |

| Способ приготовления катализатора гидроочистки бензина каталитического крекинга | 2018 |

|

RU2687734C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1996 |

|

RU2161638C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575638C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО ЩЕЛОЧНЫЕ И ЩЕЛОЧНОЗЕМЕЛЬНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2155792C2 |

| Катализатор гидроочистки бензина каталитического крекинга | 2018 |

|

RU2691065C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

Выход бензина с кондом кипения , вес.%

Выход, вес;%

фракции, выкипающие выше 200 С

газа

кокса Потери Глубина превращения

Отношение

бензин :кокс

газ:кокс

40,7143,3847,00

35,6829,9725,04

18,4520,9522,56

3,914,003,80

1,251,701,60

63,0768,3373,36

10,4110,8412,36

4,715,235,93

1,4340 1,4460 1,4450 1,4400

14,50 18,0 16,0 15,5

Формула изобретения

Способ получения катализатора крекинга путем пропитки алюмосиликата водным раствором модифицирующей добавки с последующей сушкой и прокаливанием, отлич ающийся тем, что, с целью получения катализатора с повышенной активностью, в качестве модифицирующей добавки используют ренийсодержащий раствор, являющийся отходом производства свинцового завода и имеющий следующий состав, вес.%:

Таблица 2

Таблица 3

0,757Н 0,7811 0,7765 0,7800

0,015-гЗ,0

Кадмий 0,002-0,4

Железо

0,07-14,0

Цинк

5 0,0005-01

Таллий 0,0001-0,01

Рений 0,0005-0,1

Медь 0,0006-0,006

Свинец Остальное

В.ода

Источники информации, принятые во внимание при экспертизе

№ 390821, кл. В 01 J 29/28(прототип)

Авторы

Даты

1980-05-15—Публикация

1977-05-19—Подача