1

Изобретение относится к дробильному оборудованию, применяемому в горнорудной промышленности и промышленности строительных материалов.

По основному авт. св. 238340 известно устройство для изменения размера разгрузочной щели конусной дррбилки, содержащее регулировочное кольцо и механизм его поворота. Механизм поворота регулировочного кольца выполнен с храповым венцом закрепленным на регулировочном кольце и взаимодействующим с собачкой двойного действия, шарнирно установленной на коромысле, смонтированном на корпусе дробилки с возможностью поворота относительно ее вертикальной оси, причем собачка двойного действия и коромысло имеют самостоятельные силовые цилиндры.

Недостаток этого устройства возможность самопроизвольного поворота регулировочного кольца (при определенной комбинации условий), что может привести к браку продукции или аварии.

Условия, определяю цие возможностьсамопроизвольного поворота регулировочного кольца, следующие:

-направление вращения подвижно го конуса, который через дробимый материал может увлекать за собой неподвижный конус, а с ним вместе регулировочное кольцо и поворотный кожух с зубчатым венцом;

-положение храповых собачек, взаимодействующих с зубчатым венцом и расположенных на подвижных

10 коромыслах, связанных со штоками гидроцилиндров поворота;

-направление штоков гидроцилиндров поворота относительно тангенциального усилия, передаваемого

15 подвижным конусом на регулировочное кольцо.

Направление вращения подвижного конуса может быть установлено любым, и в процессе эксплуатации его

20 периодически изменяют с целью продления срока службы конической шесте-ренчатой передачи. Положение храповых собачек определяется тем, в какую сторону Iосуществлялся последний,

25 перед данным моментом, поворот регулировочного кольца, и может быть двояким: если предыдущий поворот производился против часовой стрелки/ то обе храповые собачки находятся

30 в таком положении, что способны передавать усилие от венца к коромыслам, содержащее вращающий момент, направленный только по часовой стрелке, и наоборот..

Гидроцилиндры поворота направлены при круговом обходе зубчатого венца в одну сторону и крепятся к неподвижной станине. Нормальное положение их штоков (т.е. при нормальной работе дробилки, по окончании процесса регулировки) таково, что они до упора втянуты в гидроцилиндры. В зависимости от направления действия тангенциального усилия гидроцилиндры могут либо оказывать сопротивление усилию, приложенному к штоку (когда оно направлено на дальнейшее вдвижение штока в цилиндр) , либо не оказывать сопротивления при противоположном направлении усилия,

На практике возможны различные сочетания этих условий.

При бпагоприятном сочетании условий усилие, передаваемое подвижным конусом на регулировочное кольцо, через храповые собачки передается на штоки, вдвинутые до упора в гидроцилиндры и через них на неподвижную станину. В этом случае система гидроцилиндр-шток-коромысло-храповая собачка играет роль стопора, препятствующего самопроизвольному повороту регулировочного кольца. Необходимо от;метить, что особая опасность самопроизвольного поворота существует в те периоды, когда тангенциальное усилие направлено в сторону вывинчивания регулировочного кольца из опорного.Следует учитывать, что при повороте регулировочного кольца в резьбе происходит и его осевое перемещение а следовательно и осевое перемещение фиксирующих штанг относительно опорной плоскости их гаек или клиньев. Малейшее движение регулировочного кольца в сторону вывинчивания приводит к некоторому подъему фиксирующих штанг, т.е. уменьшению фиксирующего усилия, что в свою очередь обусловливает уменьшение момента сопротивления повороту и

т .д.

Остальные сочетания условий являются неблагоприятными и могут привести к самопроизвольному повороту регулировочного кольца, что несовместно с требованием надежной работы дробилки в.дистанционном или автоматическом режиме управления.

Цель изобретения - устранение возможности самопроизвольного поворота регулировочного кольца при работе дробилки.

Указанная цель достигается тем, что в устройстве для изменения размера разгрузочной щели конусной дробилки силовые цилиндры механизма поворота расположены встречнонаправленно при последовательном обходе по контуру храпового венца, а силовые цилиндры храповых собачек снабжены возвратными пружинами .

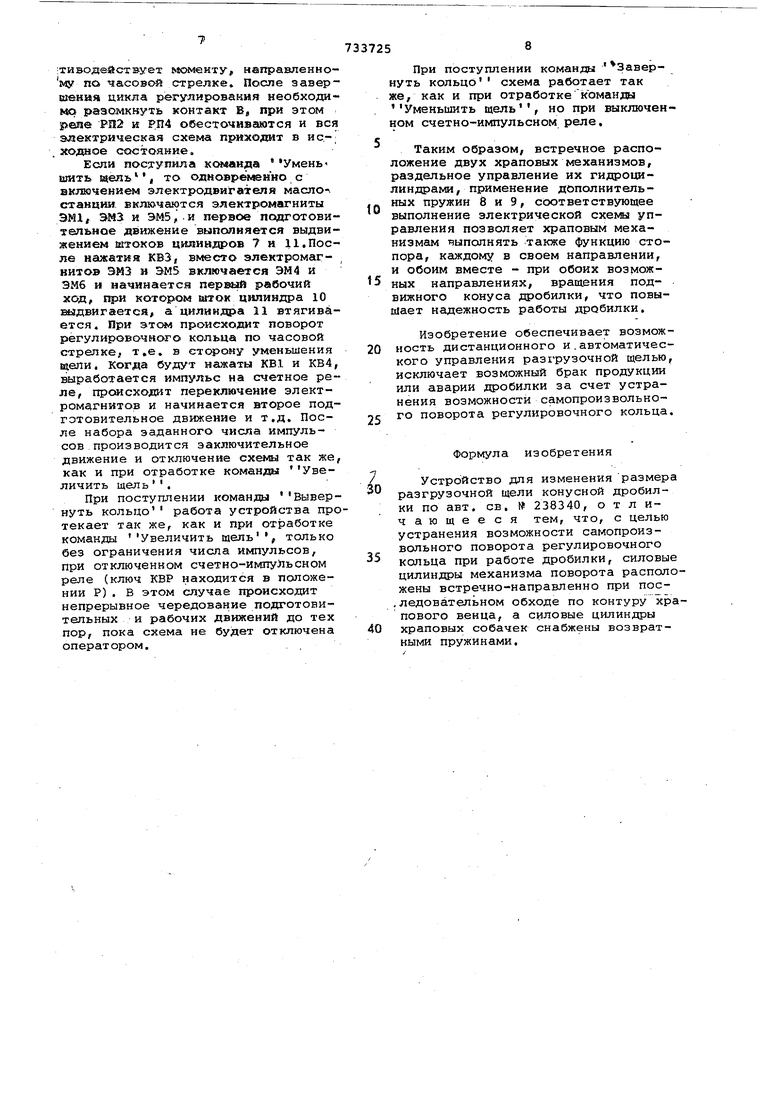

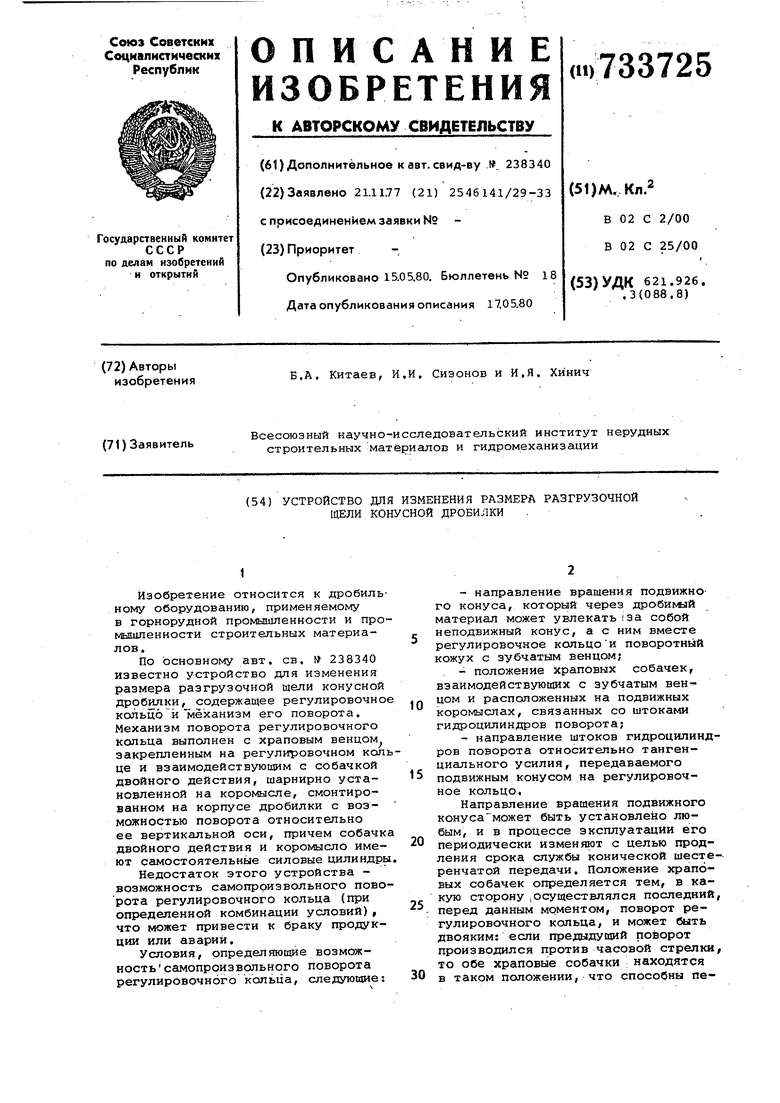

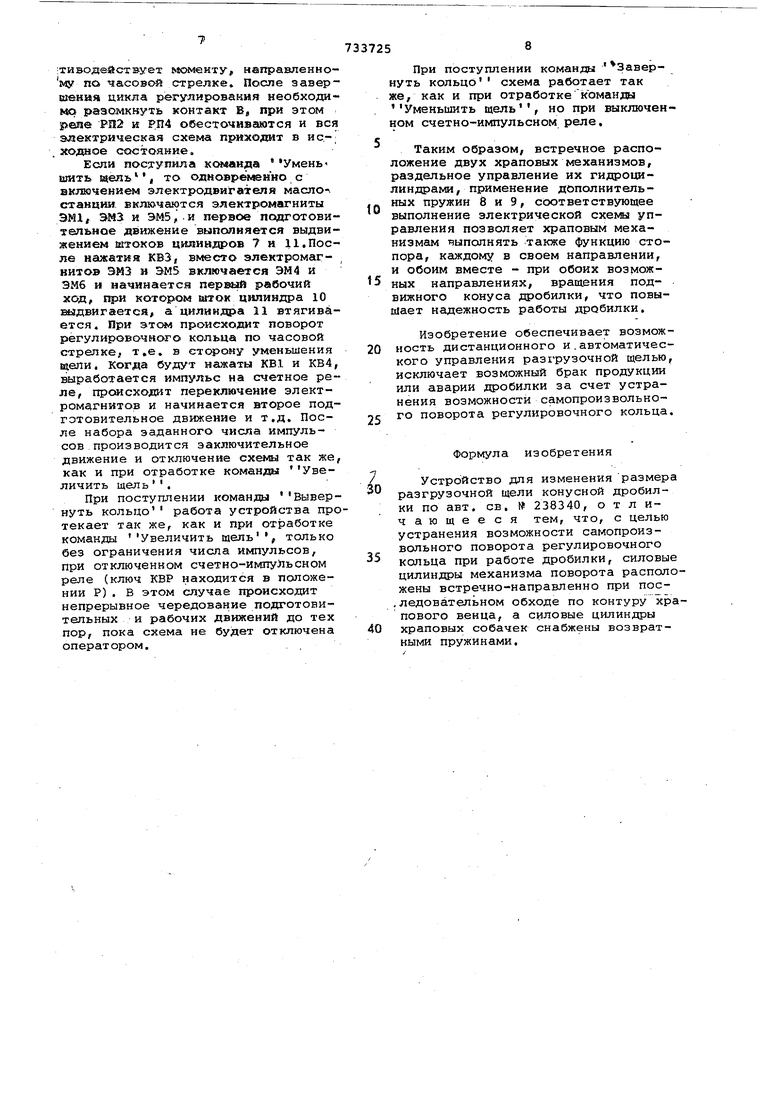

На фиг. 1 показана совмещенная кинематическая и гидравлическая схема предлагаемого устройства; на фиг. 2 - электрическая схема устройства.

Устройство кроме зубчатого венца 1 включает два одинаковых храповых механизма поворота.

Подвижные коромысла 2 и 3 храповых механизмов имеют выступы, которые входят в кольцевые канавки зубчатого венца 1 так, что имеют единственную степень свободы скольжения по дуге венца. На коромыслах шарнирно закреплены перекидные храповые собачки-защелки 4 и 5, имеющие задние и передние выступы, которые могут входить в зацепление с зубцами венца 1. Между коромыслами и защелками установлены качающиеся гидроцилиндры б и 7, снабженные пружинами 8 и 9 так, что при выключении гидроцилиндров б и 7 их штоки под действием этих пружин втягиваются в цилиндры до упора. Подвижные коромысла 2 и 3 шарнирно связаны со штоками силовых качающихся гидроцилиндров 10 и 11, корпусы которых шарнирно связаны с неподвижной станиной. Гидроцилиндры 6и7, 10 и 11 при помощи трубопроводов через распределители 12-14 связаны с маслостанцией 15.

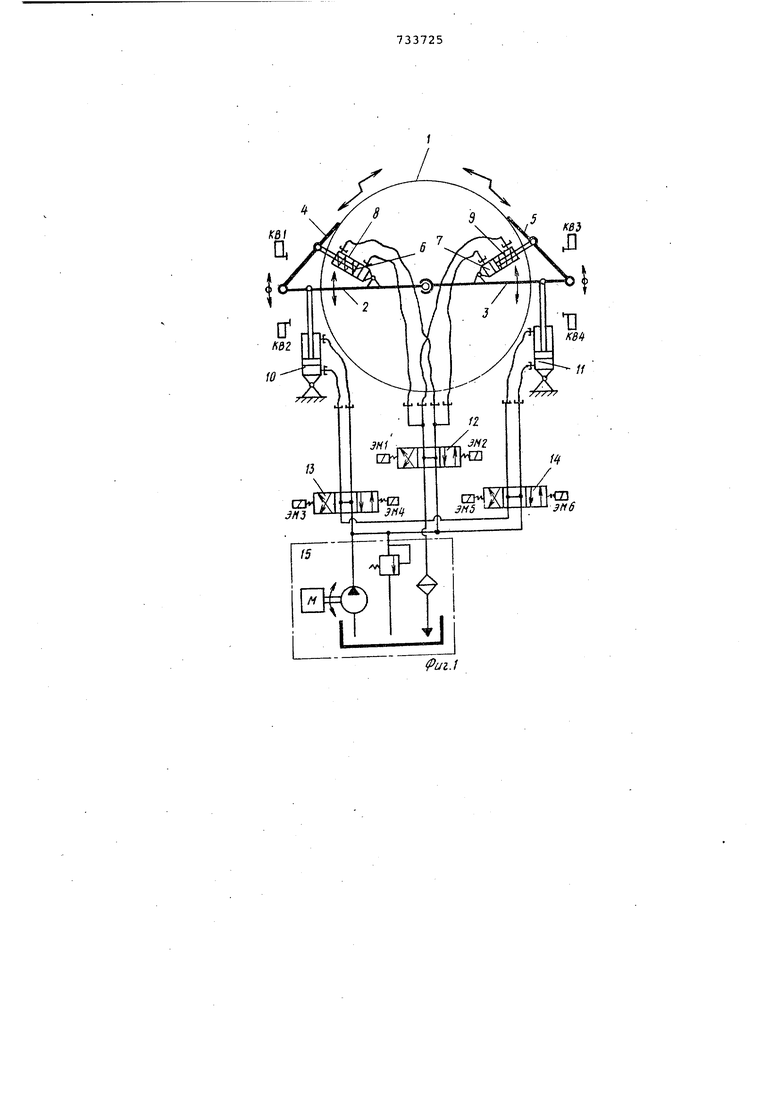

На электрической схеме показаны двигатель маслостанции, электромагниты ЭМ1-ЭМ6 золотников распределителей и конечные выключатели КВ1-КВ Распределители имеют каждый три положения, приводятся электромагнитами и пружинами, коммутируют два входа и два выхода.

Электрическая схема обеспечивает согласованную работу элементов устройства путем подачи напряжения на электромагниты ЭМ1-ЭМ6 золотниковых распределителей 12-14 в определенной комбинации и последовательности. Конечные выключатели КВ1-КВ4 приводятся в действие подвижными корО1ллслами 2 и 3 при их возвратно-поступательном движении,

При нормальной работе дробилки устройство находится в исходном состоянии, когда электродвигатель маслостанции и электромагниты распределителей обесточены, а штоки всех гидроцилиндров вдвинуты в цилиндры до упора, конечные выключатели КВ2 и КВ4 нажаты.

Предлагаемое устройство работает следующим образом. После подачи командного сигнала включаются электродвигатель маслостанции 15 и

электромагниты золотников распреде™ литвлей 12-14 в определенной комбинации, Первоначальная комбинация и последующая очередность включения электромагнитов определяется видом управляющей команды;

-поворот регулировочного кольца в сторону увеличения щели на заданное число зубьев зубчатого -венца

С Увеличение щели ).

-поворот регулировочного кольца в сторону уменьшения щели на то же, заданное при настройке устройства, количество зубьев (Уменьшение щели ) .

-поворот регулировочного кольца в сторону увеличения щели без ограничения угла поворота (Выворачивание кольца ),

. - повброт регулировочного кольца в сторону уменьшения щели без ограничения угла поворота (Заворачивание кольца ),

Первые две команди используются (см, фиг, 2) при работе дробилки в дистанционном или автоматическом режиме управления, что соответствует положению Э (эксплуатационное) ключа выбора режима (КВР), последние две команда - только в ремонтном режиме при положении Р (ремонтное) КВР йри разборке дробилки под непосредственным наблюдением человека.

Команда Увеличить щель образуется при замыкании контакта Б, если ключ КВР находится в положении Э, команда Уменьшить щель при замыкании контакта М при том же положении ключа.

Команда Вывернуть кольцо образуется при замыкании контакта Б, если КЁР находится в положении Р, команда Завернуть кольцо - при том же положении ключа и замыкании контакта М,

Питание на схему подается включением автомата (контакт) Б, при этом включается пускатель Р, двигатель М маслонасоса, через замкнутые в исходном положении контакты КВ2 и КВ4 включаются реле РП6 и РП8, но ни один гидроцилиндр не приводится в действие, так как все электромагниты обесточены, .

Для выполнения команды, например Увеличить щель ключ КВР должен быть поставлен в положение Э и замкнут контакт Б, При этом реле счета импульсов (РСИ) через контакты ключа подключится к шинам питания и включится реле РП2, которое самоблокируется и включает электромагниты ЭМ2, ЭМ4, ЭМб, Давление в гидроцилиндры подается так, что поршни гидроцилиндров 7 и 11 остаются в исходном положении, а поршни гидроцилиндров 6 и 10 меняют свое положение. При этом совершается

первое подготовительное движение подвижное KopoNHcno 2 движется вперед, контакт КВ2 размыкается, перекидная собачка 4 проскальзывает по зубьям венца 1, После того, как коромысло 2 нажимает на КВ1. (при нажатом КВ4) включается РП5, потом IРП9, что приводит к выключению электромагнитов ЭМ4 и ЭМ6 и включению электромагнитов ЙМЗ и ЭМ5, после чего начинается первый рабочий

o ход - обе собачки 4 и 5 упираются в зубья венца 1, шток гидроцилиндра 10 втягивается в цилиндр, шток гидроцилиндра 11 выдвигается из цилиндра. Благодаря этому зубчатый

5 венец 1 поворачивается против часовой стрелки,т,е, в сторону увеличения разгрузочной щели,

. После того, как будут нажаты К.2 и КВЗ, срабатывают реле РП6, и РП7,

0 ЧТО-приводит к отключению РП9, При этом вырабатывается импульс на счетно-импульсное реле и осуществляется переключение электромагнитов вместо ЭМЗ и ЭМБ включаются ЭМ4 и ЭМб, и происходит второе подготови5тельное движение - щток цилиндра 11 втягивается, а цилиндра 10 выдвигается, обе собачки 4 и 5 храповых механизмов проскашьзывают по зубьям венца 1, После того, как бу0дут нажаты КВ1 и КВ4, -снова сработают РП5 и РП8, затем РП9 и опять произойдет - переключение электромагнитов, начнется второй рабочий ход, по окончании которого вырабатывает5ся второй импульс на счетное реле и т.д. После набора заданного числа импульсов срабатывает РСИ, срабатывает РПЗ, включаются электромагниты ЭМЗ и ЭМб и исполняется заклю0чительное движение - штоки цилиндров 10 и 11 втягиваются. Когда будут нажаты КВ2 и КВ4, через контакты РП6, РП8, РПЗ сработает и самоблокируется РП4,которое отключит пускатель Р и всю нижележащую часть схемы. Двигатель М маслонасоса отключается от сети, электромагниты обесточиваются, золотники распределителей 12-14 под действием своих пружин устанавливаются в

0 среднее положение, давление в гидросистеме падает, масло из цилиндров сливается в бак, штоки гидроцилиндров 6 и 7 под действием пружин 8 и 9 втягиваются, в цилиндры до упора,

5 Таким образом, устройство приходит в исходное состояние, в котором каждый из храповых механизмов (по цепи: собачки 4 и 5 -;коромысла 2 и 3 - гидроцилиндры 10 и 11 - станина) выполняет роль стопора, каждый

0 в. своем направлении. Левый (по фиг.1) механизм играет роль стопора в случае, когда от подвижного конуса передается момент, направленный против часовой стрелки; правый про5

;тиводействует моменту, направленному по часовой стрелке. После эавер шекая цикла регулирования необходимо раэомквуть контакт В, при этом репе PI12 и РП4 обесточиваются и вся здектрическая схема приходит в ис-; , ходное состояние.

Если поступила Уменьишть щель , то oднoвpe 4гннo с включением электродвигателя масло станции включа отся электромагниты ЭМ1, ЭМЗ и ЭМ5, и первое подготовительное движение выполняется выдвижением штоков цилиндров 7 и 11.После нажатия КВЗ, вместо электромагнитов ЭМЗ и ЭМ5 включается ЭН4 и ЭМ6 и начинается первый рабочий ход, при котором шток цилиндра 10 выдвигается, а цилиндра 11 втягивается. При этом происходит поворот регулировочного кольца по часовой стрелкод т.е. в уменьшения щели, Когда будут нажаты КВ.1 и КВ4, выработается импульс на счетное реле, происходит переключение электромагнитов и начинается второе подготовительное движение и т.д. После набора заданного числа импульсов производится заключительное движение и отключение схемы так же, как и при отработке команды Увеличить щель .

При поступлении команды Вывернуть кольцо работа устройства протекает так же, как и при отработке команды Увеличить щель , только без ограничения числа импульсов, при отключенном счетно-импуЛьсном реле (ключ КВР находится в положении Р). В этом случае происходит непрерывное чередование подготовительных и рабочих движений до тех пор, пока схема не будет отключена оператором.

При поступлении команды 3авернуть кольцо схема работает так же, как и при отработке команды Уменьшить щель , но при выключенном счетно-импульсном реле.

Таким образом, встречное расположение двух храповых механизмов, раздельное управление их гидроцилиндрами, применение дополнительных пружин 8 и 9, соответствующее выполнение электрической схемы управления позволяет храповым механизмам выполнять также функцию стопора, каждому в своем направлении, и обоим вместе - при обоих возможных направлениях, вращения подвижного конуса дробилки, что повышает надежность работы дробилки.

Изобретение обеспечивает возможность дистанционного и.автоматического управления разгрузочной щелью, исключает возможный брак продукции или аварии дробилки за счет устранения возможности самопроиэвольного поворота регулировочного кольца.

Формула изобретения

Устройство для измененияразмера разгрузочной щели конусной дробилки по авт. св. № 238340, отличающееся тем, что, с целью устранения возможности самопроизвольного поворота регулировочного кольца при работе дробилки, силовые цилиндры механизма поворота расположены встречно-направленно при пос,ледовательном обходе по контуру храпового венца, а силовые цилиндры храповых собачек снабжены возвратны11т пружинами.

H

S Pel1oнm

ILJ

Фаг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления стержней | 1986 |

|

SU1386359A1 |

| Автомат для резки труб | 1981 |

|

SU977117A1 |

| УСТРОЙСТВО для ИЗМЕНЕНИЯ РАЗМЕРА РАЗГРУЗОЧНОЙ ЩЕЛИ КОНУСНОЙ ДРОБИЛКИ | 1969 |

|

SU238340A1 |

| Конусная дробилка | 1976 |

|

SU612692A1 |

| Устройство для поворота и стопорения регулировочного кольца конусной дробилки | 1982 |

|

SU1036364A1 |

| Конусная дробилка | 1983 |

|

SU1110484A1 |

| Устройство для стопорения преимущественно регулировочного кольца конусной дробилки | 1982 |

|

SU1114462A1 |

| Конусная дробилка | 1981 |

|

SU982788A1 |

| Устройство для стопорения регулировочного кольца конусной дробилки | 1981 |

|

SU1012976A1 |

| Устройство для изменения размера разгрузочной щели конусной дробилки | 1981 |

|

SU961749A1 |

Авторы

Даты

1980-05-15—Публикация

1977-11-21—Подача