(54) АВТОМАТ ДЛЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1979 |

|

SU912491A1 |

| Устройство для гибки труб | 1980 |

|

SU882681A1 |

| Автомат для изготовления изделий из проволоки | 1983 |

|

SU1266621A1 |

| Автомат для изготовления изделий из проволоки | 1986 |

|

SU1389917A2 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| Устройство для подачи заготовок | 1981 |

|

SU988420A1 |

| Ножницы для резки отходов | 1979 |

|

SU804245A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 2002 |

|

RU2242334C2 |

| Штамп для гибки профилей | 1977 |

|

SU831267A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 1970 |

|

SU272771A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки трубчатых заготовок.

Известно устройство для резки труб, содержащее станину, режущие диски, опорные элементы, привод вращения обрабатываемой трубы и систему управления 1.

Недостаток известного устройства - длительная настройка на резку нового размера заготовки.

Наиболее близким к предлагаемому по технической сущности является автомат для резки труб, содержащий станину, каретки с подпружиненными в осевом направлении режущими дисками, опорные элементы, состоящие из двух валов, один из которых выполнен с возможностью радиального перемещения и установлен на поворотном угольнике, привод вращения обрабатываемой трубы и систему управления 2.

Недостатком указанного автомата является немеханизированная уборка отрезанных заготовок.

Цель изобретения - улучшение условий эксплуатации.

Поставленная цель достигается тем, что автомат для резки труб, содержащий станину, каретки подпружиненными в осевом направлении режущими дисками, опорные элементы, состоящие из двух валов, один из которых выполнен с возможностью радиального перемещения и установлен на поворотном угольнике, привод вращения обрабатываемой трубы и систему управления, снабжен узлом сброса отрезанных заготовок, размещенным внутри станины под опорными элементам и содержащим приводные и неприводные ролики, смонтированные в державках перпендикулярно к оси разрезаемой трубы, при этом державки расположены под углом к горизонтальной плоскости.

Поворотный угольник снабжен цапфами, продольными пазами и цилиндрами поворота, установленными в индивидуальных направляющих, смонтированных на плите станины снизу, при этом цилиндры поворота связаны с цапфами посредством клиньев и подщипников, смонтированных в пазах цапф.

Кроме того, снабжен цилиндрами, установленными с возможностью возвратно-поступательного перемещения поперек станины, а режущие диски установлены в корпусах указанных цилиндров.

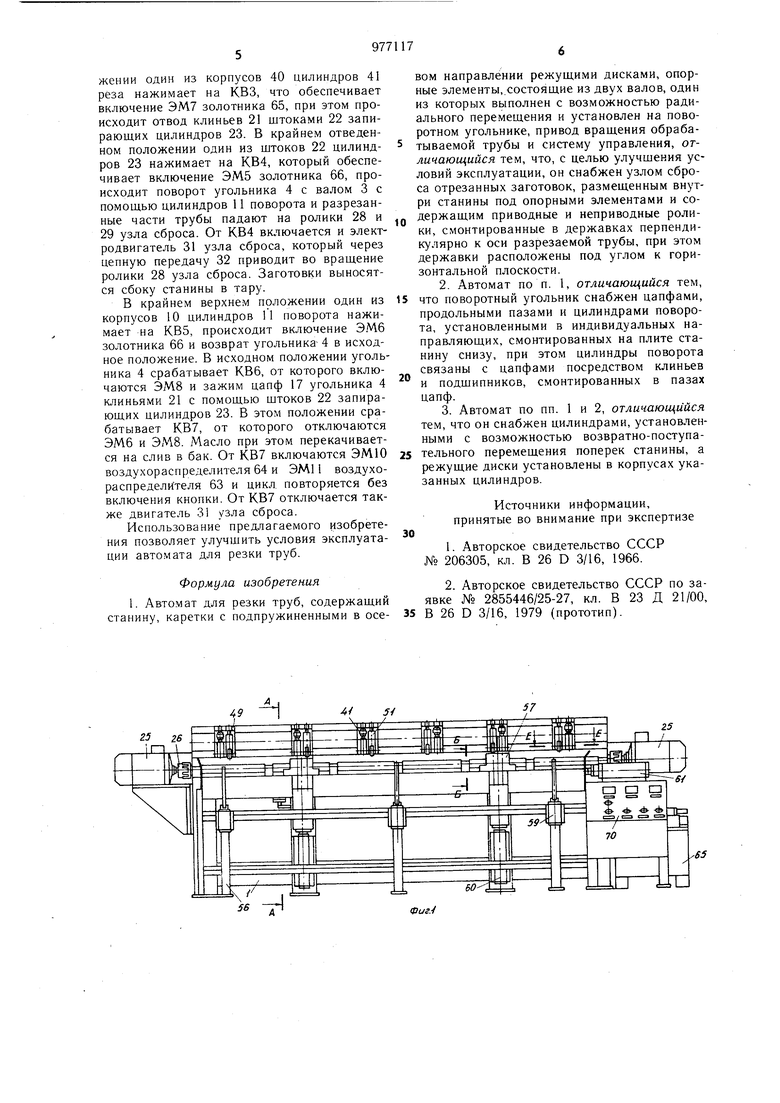

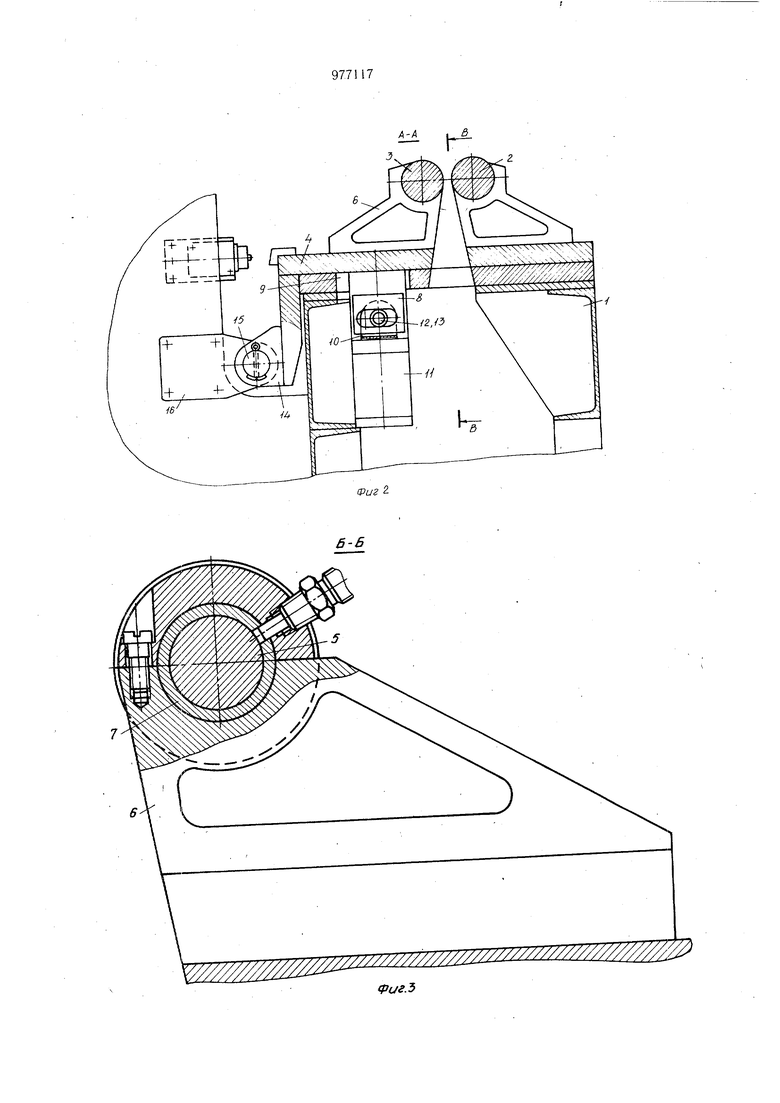

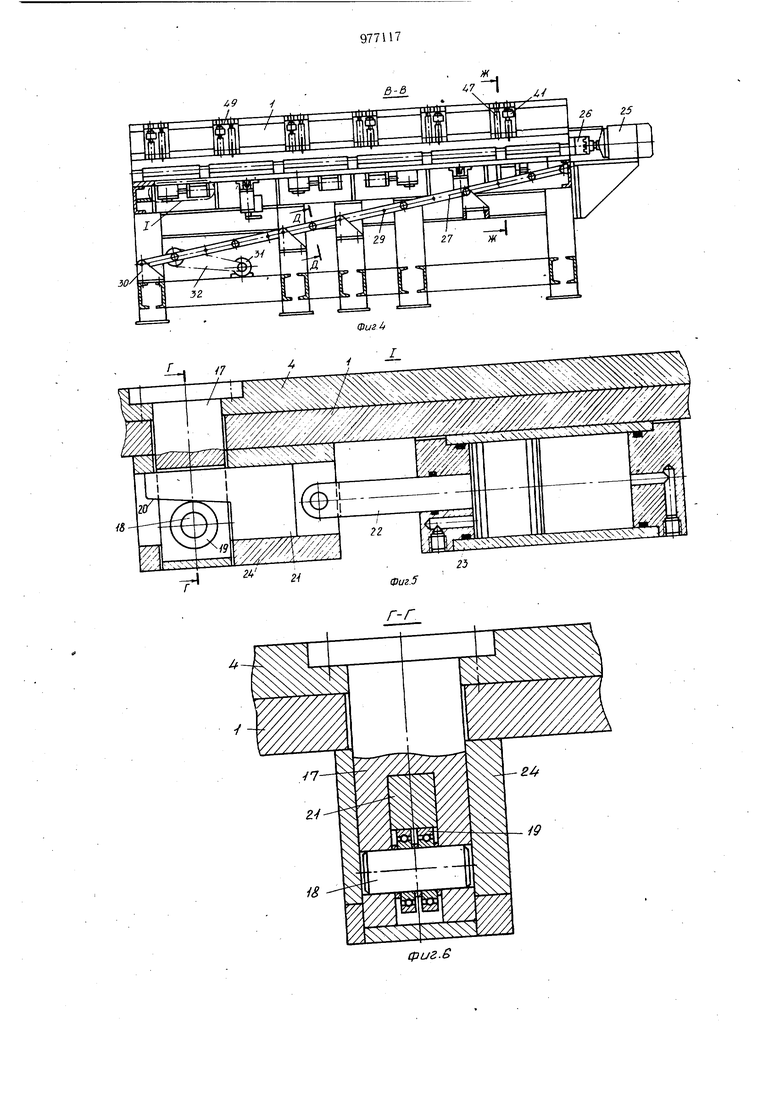

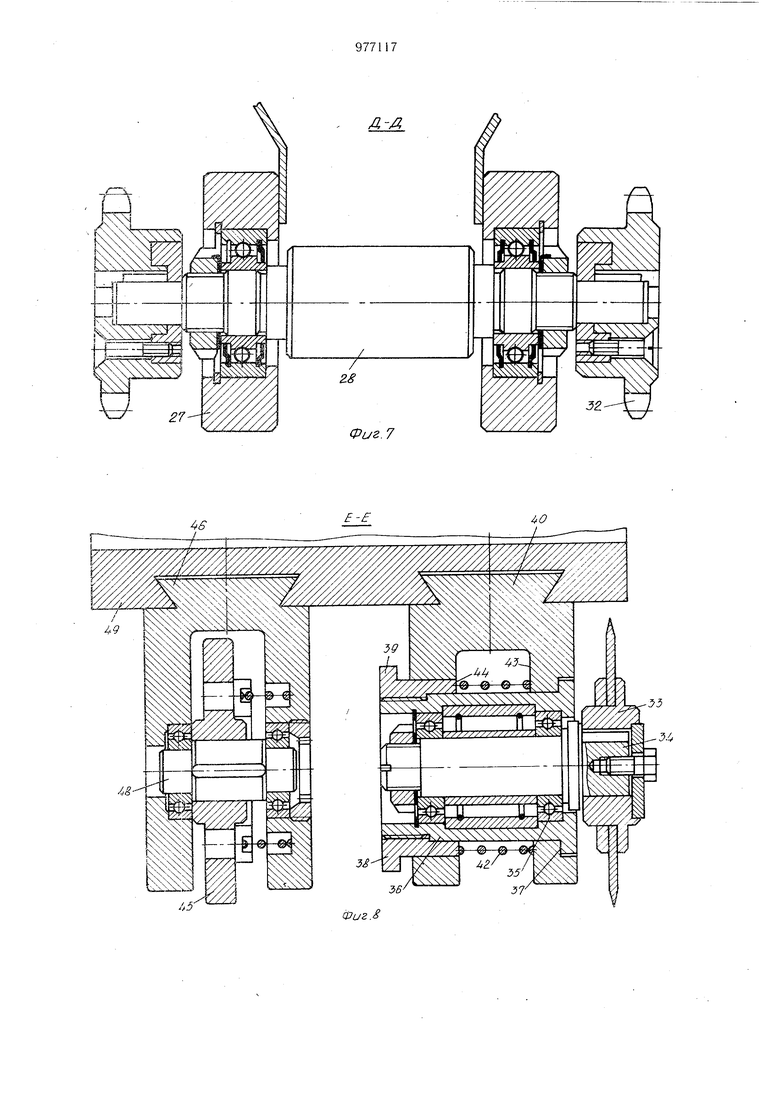

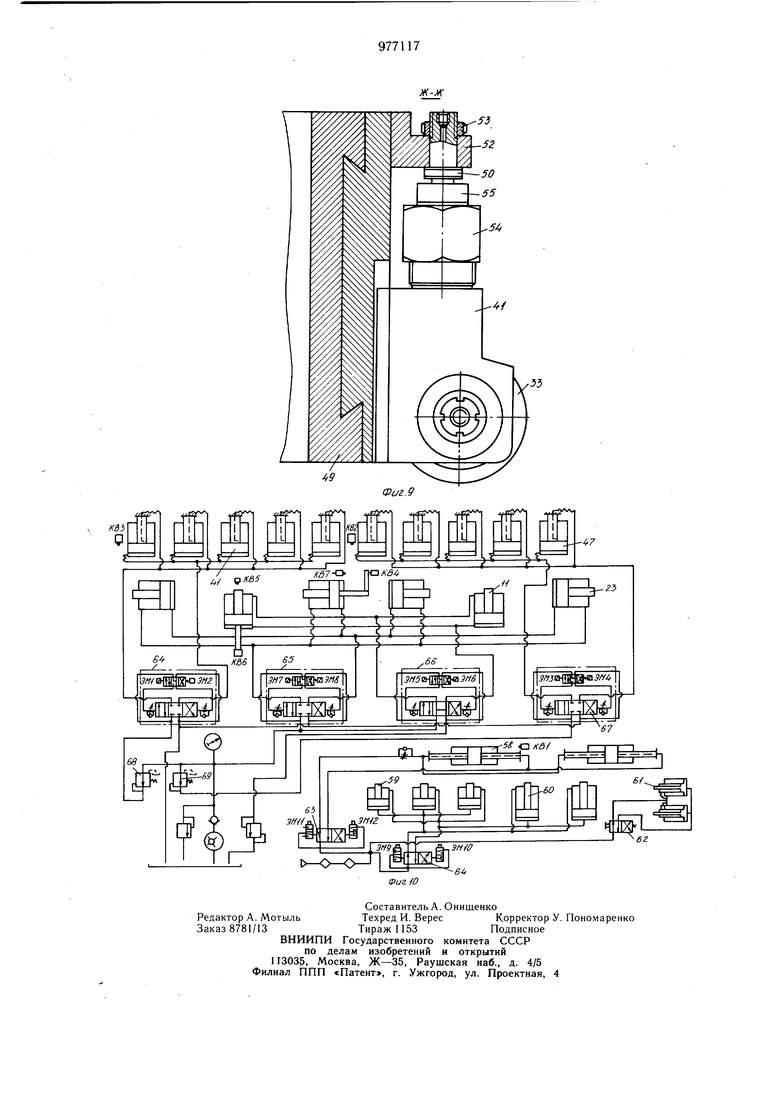

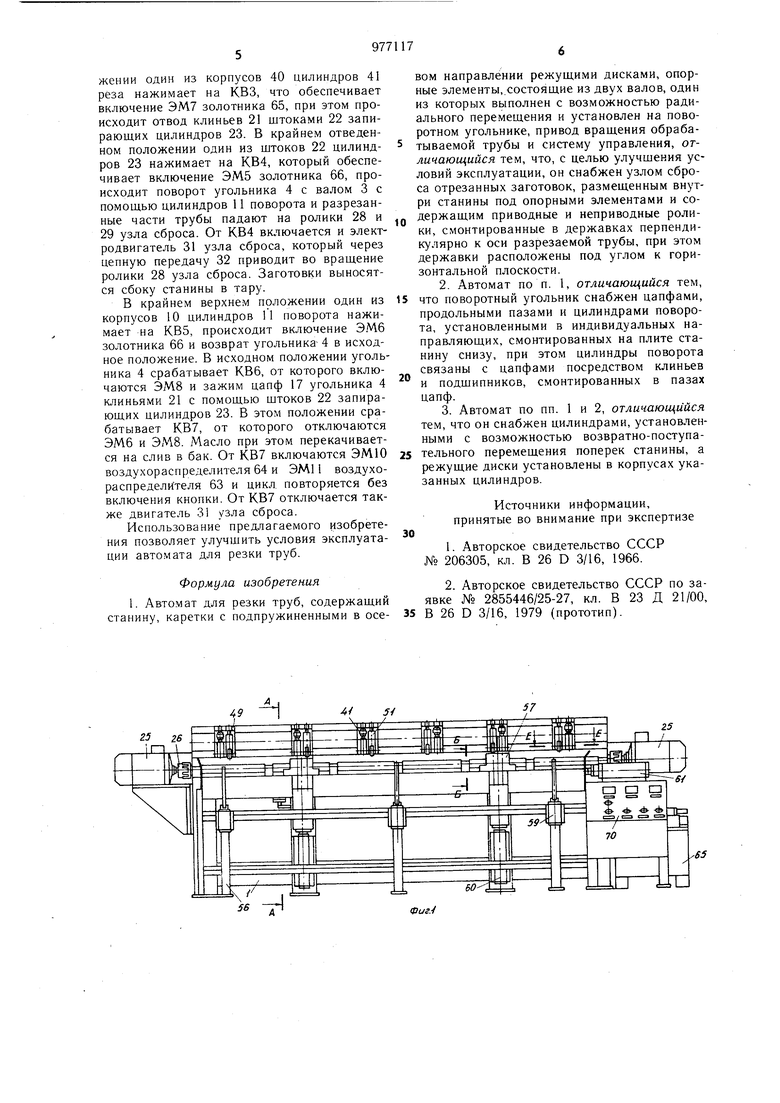

На фиг. 1 изображен автомат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - узел I на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 4; на фиг. 8 - разрез Е-Е на фиг. I; на фиг. 9 - разрез Ж-Ж на фиг. 4; на фиг. 10 принципиальная схема автомата.

Автомат содержит станину 1, на плите которой смонтирован приводной вал 2. Другой приводной вал 3 установлен на поворотном угольнике 4. Валы 2 и 3 выполнены с проточками 5, с помощью которых они через разъемные подщипники 6 с втулками 7 смонтированы на плите и угольнике. Проущины 8 угольника 4 пропущены через пазы 9 плиты станины 1 и связаны со штока.ми 10 цилиндров 11 поворота с помощью осей 12 и втулок 13. Угольник 4 выполнен также с двумя вилками 14, которые с помощью осей 15 взаимодействуют с двумя пластинами 16, закрепленными с торцов станины.

Кроме того, угольник 4 снабжен двумя цапфами 17, в пазах которых размещены на осях 18 подщипники 19 качения, взаимодействующие со скосами 20 клиньев 21, которые связаны со щтоками 22 запирающих цилиндров 23 и смонтированных в сборных направляющих 24, закрепленных на плите снизу. Концы валов 2 и 3 связаны с электродвигателями 25 через электромагнитные муфты 26.

Под приводными валами 2 и 3 в станине 1 смонтирован узел сброса заготовок, состоящий из двух державок 27, между которыми установлены на подщипниках качения приводные 28 и неприветные 29 ролики, расположенные перпендикулярно оси валов 2 и 3. Державки 27 смонтированы в станине с помощью кронштейнов 30 под углом к оси валов 2 и 3. Привод роликов 28 осуществляется от электродвигателя 31 через цепную передачу 32. От этого электродвигателя работает и плунжерный насос узла смазки (не показан), от которого масло периодически подается в опоры валов 2 и 3.

Режущие диски 33 смонтированы на консолях валов 34, установленных с помощью подщипников 35 в стаканах 36, имеющих на одном конце бурт 37, а на другом - гайку 38 с продольными щлицами и буртом 39. Стаканы 36 смонтированы в поперечных отверстиях корпусов 40 цилиндров 41 с возможностью осевого перемещения пружинами 42, . одни торцы которых упираются в торцы 43 пазов корпусов 40, а другие - в торцы 44 гаек 38. Прижимные ролики 45 смонтированы в пазах корпусов 46 цилиндров 47 на валах 48 с возможностью осевого перемещения.

Корпуса 40 и 46 цилиндров 41 и 47 установлены в пазах кареток 49 и имеют возможность перемещения в направлении разрезаемой трубы, при этом щтоки 50 и 51 цилиндров 41 и 47 закреплены на каретках 49 с помощью опор 52 и гаек 53. Ход корпусов 40 цилиндров 41 вместе с режущими дисками 33 можно регулировать с помощью га ек 54 и Крыщек 55. Подача труб на приводные валы 2 и 3 осуществляется механизмом 56 подачи, содержащим опоры 57, цилиндры 58 подачи, цилиндры 59 поворота, цилиндры 60 подъема, телескопические цилиндры 61, кран 62 управления и воздухораспределители 63 и 64. Механизм подачи работает от воздущной сети. Цилиндры 41 реза, цилиндры 47 прижима, цилиндры 1 1 поворота, цилиндры 23 запирающих узлов и смазка опор валов осуществляется от гид5 ропривода 65.

Управление цилиндрами реза, прижима, поворота и запирающими осуществляется с помощью золотников 66-69, имеющих S/ICKтрогидравлическое управ;1ение с ny.nijTjj 70 управления.

0 Последовательная работа узлов автомата производится с помощью конечных выключателей КВ1-КВ7 и реле времени.

Автомат работает следующим образом. В исходном положении валы 2 и 3 не вращаются, заготовка удерживается на наклонной поверхности опор 57 механизма подачи заготовок. Режущие диски 33 и прижимные ролики 45 отведены в крайнее верхнее положение.

При нажатии кнопки «Автомат включается ЭМ11 воздухораспределителя 63, от которого воздух поступает в цилиндры 58 подачи механизма подачи; происходит перемещение корпусов этих цилиндров и подача трубы на приводные валы 2 и 3 наклонной поверхности опор 57. Двигатели вращения валов и гидропривода включаются отдельной -кнопкой. От этой же кнопки включается и ЭМ10 воздухораспределителя 64, что обеспечивает отвод труб от шиберов (не обозначены). В конечном положении один из корпусов цилиндров 58 нажимает на КВ1, от которого включается ЭМЗ золотника 67, что обеспечивает перемещение корпусов 46 цилиндров 47 прижима в.месте с прижимными роликами 45 к трубе. Происходит прижим трубы по всей длине к валам 2 и 3. В конечном положении (нижне.м) корпус 46 одного из цилиндров 47 нажимает на КВ2, который обеспечивает включение электромагнитных муфт 26 и ЭМ1 воздухораспределителя 64. Это обеспечивает вращение валов 2 и 3 вместе с трубой и перемепдение режущих

0 дисков 33 вместе с корпусами 40 цилиндров 41 реза к трубе. Разрезка трубы на части производится по реле времени, настроенному на время, необходимое для полной разрезки трубы на заготовки всеми дисками.

После разрезки трубы реле времени включает ЭМ2 и ЭМ4, при этом ЭМ1 и ЭМЗ отключаются. Происходит возврат режущих дисков 33 и прижимных роликов 45 в исходное положение. В конечном (верхнем) положении один из корпусов 40 цилиндров 41 реза нажимает на КВЗ, что обеспечивает включение ЭМ7 золотника 65, при этом происходит отвод клиньев 21 штоками 22 запирающих цилиндров 23. В крайнем отведенном положении один из штоков 22 цилиндров 23 нажимает на КВ4, который обеспечивает включение ЭМ5 золотника 66, происходит поворот угольника 4 с валом 3 с помощью цилиндров 11 поворота и разрезанные части трубы падают на ролики 28 и 29 узла сброса. От КВ4 включается и электродвигатель 31 узла сброса, который через цепную передачу 32 приводит во вращение ролики 28 узла сброса. Заготовки выносятся сбоку станины в тару.

В крайнем верхнем положении один из корпусов 10 цилиндров 11 поворота нажимает на КВ5, происходит включение ЭМ6 золотника 66 и возврат угольника- 4 в исходное положение. В исходном положении угольника 4 срабатывает КВ6, от которого включаются ЭМ8 и зажим цапф 17 угольника 4 клиньями 21 с помощью щтоков 22 запирающих цилиндров 23. В этом положении срабатывает КВ7, от которого отключаются ЭМ6 и ЭМ8. Масло при этом перекачивается на слив в бак. От К.В7 включаются ЭМЮ воздухораспределителя 64 и ЭМ11 воздухораспределителя 63 и цикл повторяется без включения кнопки. От КВ7 отключается также двигатель 31 узла сброса.

Использование предлагаемого изобретения позволяет улучшить условия эксплуатации автомата для резки труб.

Формула изобретения

продольными пазами и цилиндрами поворота, установленными в индивидуальных направляющих, смонтированных на плите станину снизу, при этом цилиндры поворота связаны с цапфами посредством клиньев и подшипников, смонтированных в пазах цапф.

Источники информации, принятые во внимание при экспертизе

фиг.Б у

Авторы

Даты

1982-11-30—Публикация

1981-07-09—Подача