г

л

4 4 О)

ч

Изобретение относится к усовершенствовамню конусных дробилок, применяемых в горнорудной, нерудной и других отраслях промышленности с целью механизации и автоматизации процесса регулирования разгрузочной шел и.

Поддержание требуемого размера разгрузочной щели является актуальной задачей управления процессом дробления.

При дроблении горных пород регулировочное кольцо конусной дробилки стремится поворачиваться в направлении вращения подвижного конуса вследствие наличия сцепления между ними через куски дробимой горной породы. Поэтому, с целью устранения самопроизвольного вращения регулировочного кольца вокруг собственной оси, все отечественные дробилки снабжены устройством стопорения регулировочного кольца.

Известен механизм стопорения регулировочного кольца конусной дробилки, содержащий откидной рычаг, одним концом щариирно соединенный со штангой, а другой его криец в исходном положении штаиги установлен с зазором по отиошению к упору, выполненному в конусе дробилки. На конце рычага со упора смонтирован упорный ролик, контактирующий с приводом его вертикального перемещения, установленным на корпусе дробилки. При вращении подвижного конуса в направлении вывинчивания регулировочного кольца храповой венец, сцепленный с собачкой, смещает штангу с откидным рычагом на величину зазора до соприкосновения ролика с упором. Штанга с собачкой оказываются зажатыми между храповым венцом и направляющей, а регулировочное кольцо вместе с кожухом - застопоренными. При очередной регулировке щели вспомогательным .гидроцилиндром откидной рычаг выводится из зацепления с упором. Собачка ослабляется, что позволяет переключить ее для С11епленя с храповым венцом для .поворота кожуха в обратном направлении 1J.

Недистатком этого механизма является то, что надежное переключение собачки силового гидроцилиндра достигается только в том случае, когда направление вращения подвижного конуса совпадает с. направлением вывинчивания регулировочного кольца. При вращении подвижного конуса в направлении завинчивания затрудняется переключение собачки, что может привести к отказу. Это обусловлено тем, что траектория движения собачки требует небольшого поворота кожуха. Поскольку усилие прижатия собачки велико, переключение ее становится неподвижным. Причем стопорение регулировочного кольца собачкой приводит к тому, что вибрация дробилки передается на поршень гидроцилимдра поворота. Это в свою очередь приводит к преждевременному износу манжет гидроцилиндра.

Кроме того, отсутствие жесткой блокировочной связи откидного рычага со штоком силового гиДроцилиидра может привести к поломке всего устройства регулироваиия в случае отказа вспомогательного гидроцилиидра.

Наиболее близким к изобретеиию tio технической сущности является устройство для стопорения преимущественно регулировочного кольца конусной дробилки, содержащее взаимодействующий с храповым венцом фиксатор, сопряженный с коническим наконечником штока силового гидроцилиндра, размещенного в корпусе 2.

В известном устройстве фиксатор выполнен в виде комбинации зажимных рычагов, поворачивающихся вокруг неподвижных осей, контактируя посредством опорных роликов с коническим штоком. Конструктивно кинематическая схема устройства при его работе приводит к смещению регулировочного кольца, сопряженного с кожухом посредством ушек и поводков, что является недопустимым с точки зрения эксплуатационной надежности.

Целью изобретения является повышение эксплуатационной надежности устройства.

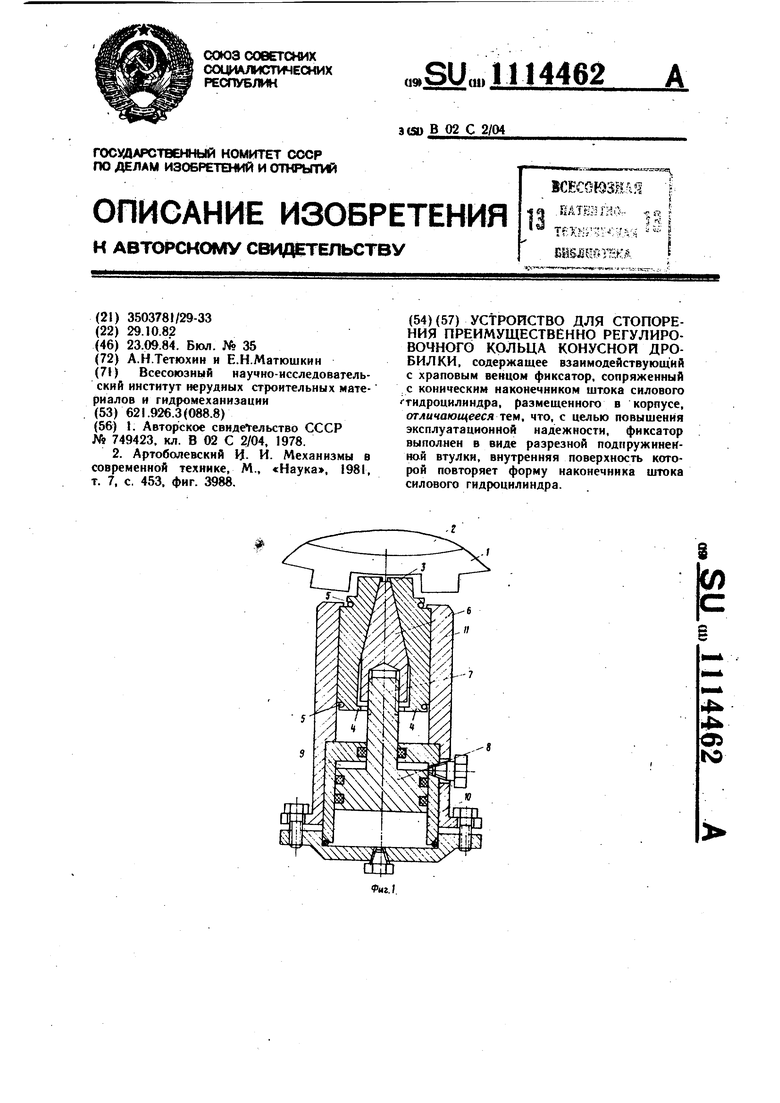

Указанная цель достигается тем, что в устройст1ве для стопорения преимущественно .регулировочного кольца конусной дробилки, содержащем взаимодействующий с храповым венцом фиксатор, сопряженный с коническим наконечником шлока силового гидроцилиндрз, размещенного в корпусе, фиксатор выполнен в виде разрезной подпружиненной втулки,внутренняя поверхность которой повторяет.форму наконечника штока силового гидроцилиндра.

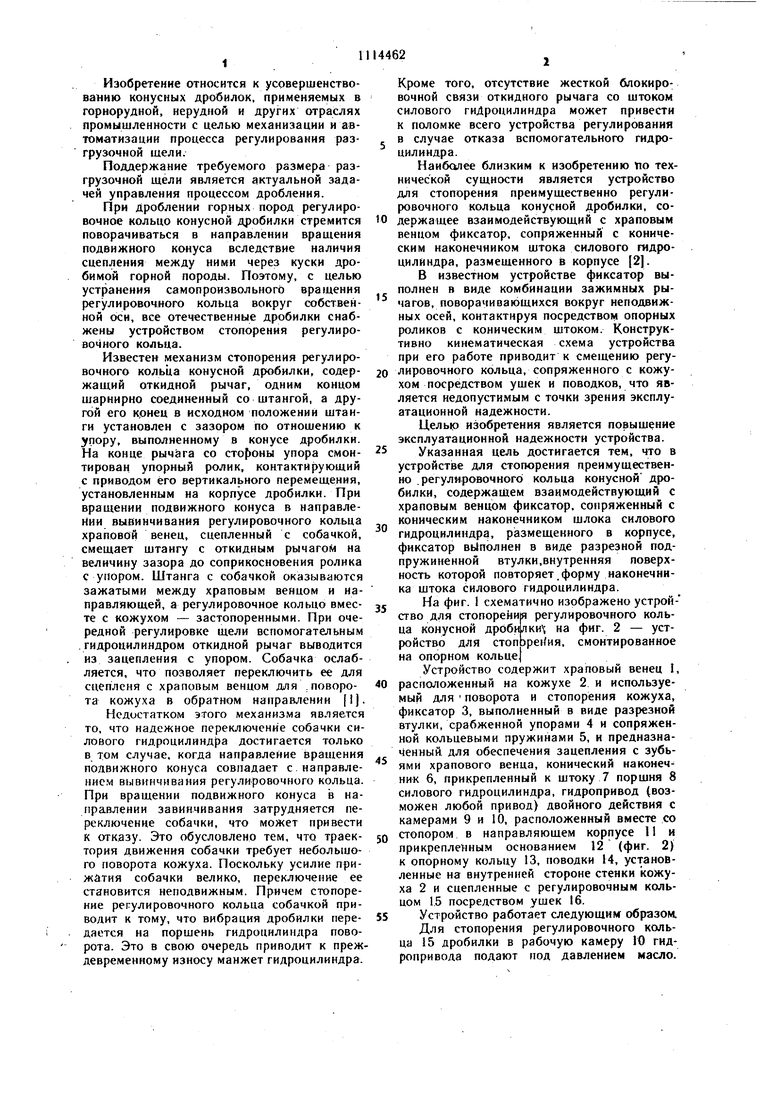

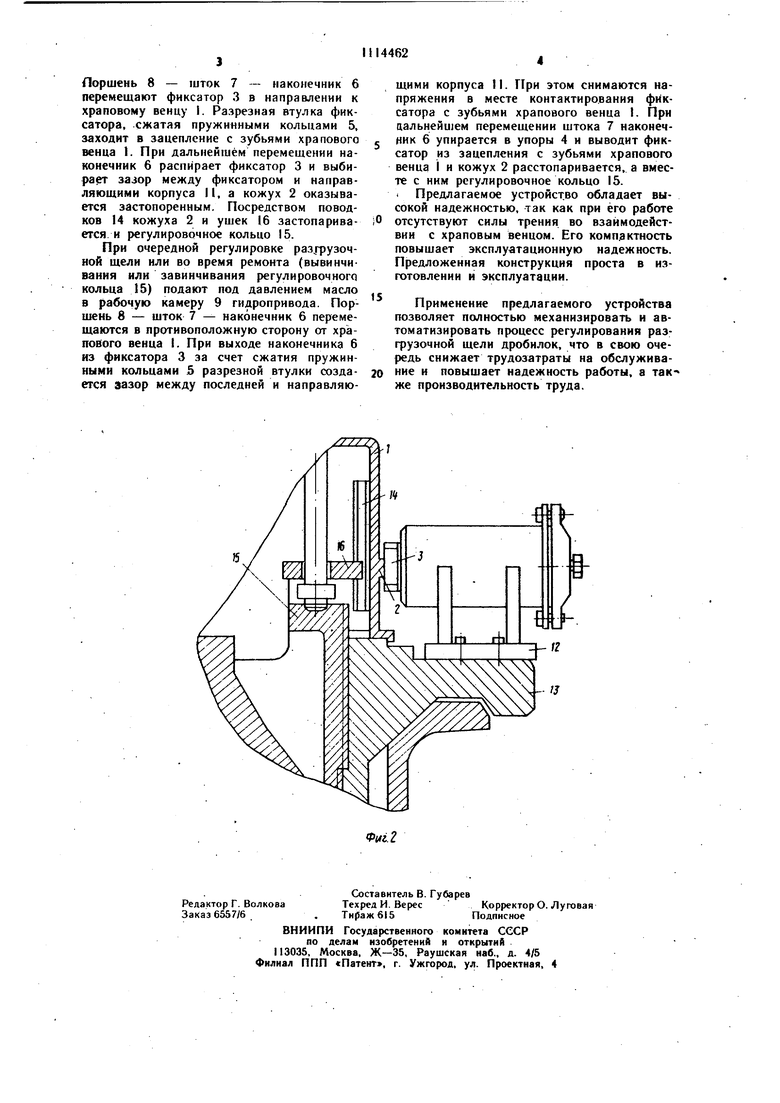

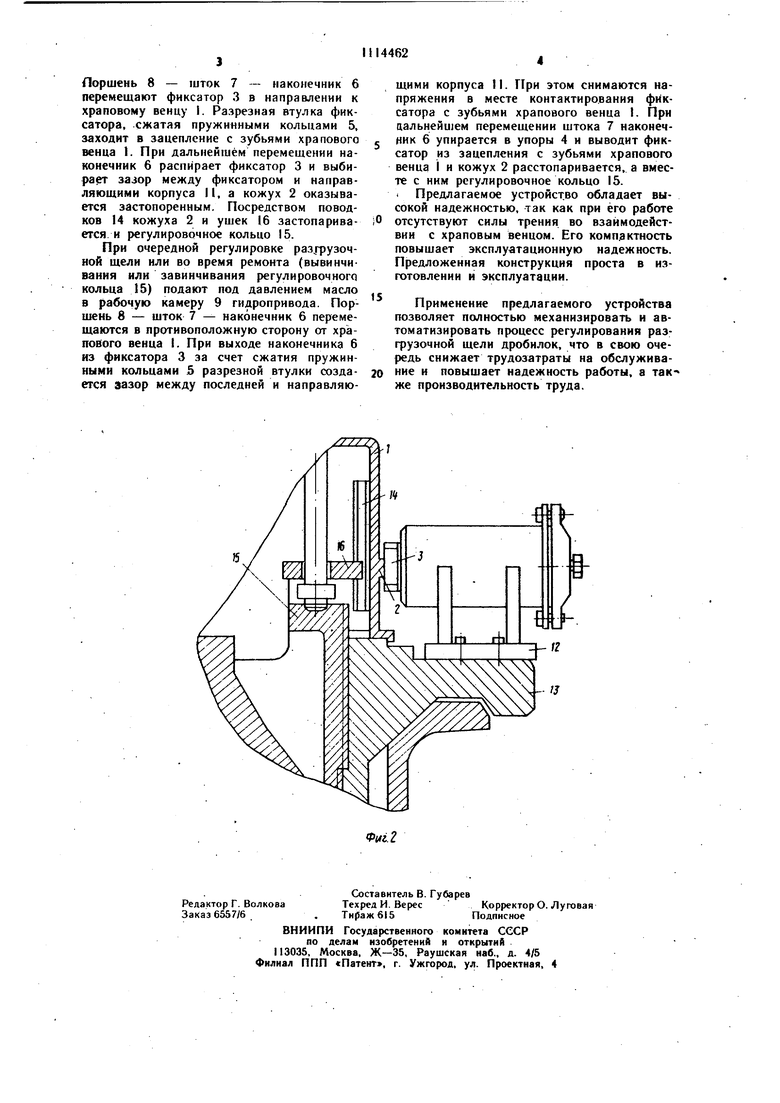

На фиг. 1 схематичио изображено устройство для стопорении регулировочного кольца конусной дробилки на фиг. 2 - уст)ре1/ия, смонтированное

ройство для стоп

на опорном кольце

Устройство содержит храповый венец 1,

расположенный на кожухе 2 и используемый для поворота и стопорения кожуха, фиксатор 3, выполненный в виде разрезной втулки, срабженной упорами 4 и сопряженной кольцевыми пружинами 5, и предназначенный для обеспечения зацепления с зубьями храпового венца, конический наконеч ник 6, прикрепленный к штоку 7 поршня 8 силового гидроцилиндра, гидропривод (возможен любой привод) двойного действия с камерами 9 и 10, расположенный вместе со

стопором в направляющем корпусе 11 и прикрепленным основанием 12 (фиг. 2) к опорному кольцу 13, поводки 14, установленные на внутренней стороне стенки коЖуха 2 и сцепленные с регулировочным кольцом 15 посредством ушек 16.

Устройство работает следующим образом. Для стопорения регулировочного кольца 15 дробилки в рабочую камеру 10 гидропривода подают под давлением масло.

Лоршень 8 - шток 7 - наконечник 6 перемещают фиксатор 3 в направлении к храповому венцу I. Разрезная втулка фиксатора, .сжатая пружинными кольцами 5, заходит в зацепление с зубьями храпового венца I. При дальнейшем перемещении накоиечиик 6 распирает фиксатор 3 и выбирает зазор между фиксатором и направляющими корпуса II, а кожух 2 оказывается застопоренным. Посредством поводков 14 кожуха 2 и ушек 16 застопаривается и регулировочное кольцо 15.

При очередиой регулировке разгрузочной щели или во время ремонта (вывинчивания или завинчивания регулировочного кольца 15) подают под давлением масло в рабочую камеру 9 гидропривода. Поршень 8 - шток 7 - наконечник 6 перемещаются в противоположную сторону от xpiaпового венца I. При выходе наконечника 6 из фиксатора 3 за счет сжатия пружинными кольцами 5 разрезной втулки создается зазор между последней и иаправляющими корпуса II. При этом сиимаются напряжения в месте контактиро.ваиия фиксатора с зубьями храпового венца I. При дальнейшем перемещении штока 7 наконечник 6 упирается в упоры 4 и выводит фиксатор из зацепления с зубьями храпового венца I и кожух 2 расстопаривается, а вместе с ним регулировочное кольцо 15. Предлагаемое устройство обладает высокой надежностью, так как при его работе

отсутствуют силы трения во взаимодействии с храповым венцом. Его компактность повышает эксплуатационную надежность. Предложенная конструкция проста в изготовлении и эксплуатации.

Примеиеиие предлагаемого устройства позволяет полностью механизировать и автоматизировать процесс регулирования разфузочной щели дробилок, что в свою очередь снижает трудозатраты на обслуживание и повышает надежность работы, а так- же производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стопорения регулировочного кольца конусной дробилки | 1981 |

|

SU1012976A1 |

| Устройство для поворота и стопорения регулировочного кольца конусной дробилки | 1982 |

|

SU1036364A1 |

| Устройство для поворота регулирующего кольца конусной дробилки | 1978 |

|

SU749423A1 |

| Устройство для изменения размера разгрузочной щели конусной дробилки | 1981 |

|

SU961749A1 |

| Конусная дробилка | 1983 |

|

SU1110484A1 |

| Устройство для измерения размера разгрузочной щели конусной дробилки | 1977 |

|

SU733725A1 |

| Устройство для стопорения преимущественно регулировочного кольца конусной дробилки | 1982 |

|

SU1114461A1 |

| Устройство для стопорения регулирующего кольца конусной дробилки | 1988 |

|

SU1518006A1 |

| Конусная дробилка | 1981 |

|

SU982788A1 |

| Конусная дробилка | 1976 |

|

SU612692A1 |

УСТРОЙСТВО ДЛЯ СТОПОРЕНИЯ ПРЕИМУЩЕСТВЕННО РЕГУЛИРОВОЧНОГО КОЛЬЦА КОНУСНОЙ ДРОБИЛКИ, содержащее взаимодействующий с храповым венцом фиксатор, сопряженный с коническим иаконечником щтока силового гидроцилиндра, размещеиного в корпусе, отличающееся п, что, с целью повыщения эксплуатационной надежности, фиксатор выполнен в виде разрезной подпружинекнай втулки, внутренняя поверхность которой повторяет форму наконечника щтока силового гндроцилиндра.

:2ZZ7,

| I | |||

| Устройство для поворота регулирующего кольца конусной дробилки | 1978 |

|

SU749423A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Артоболевский И | |||

| И | |||

| Механизмы в современной технике, М., «Наука, 1981, т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для усиления токов посредством катодной лампы | 1921 |

|

SU453A1 |

| фиг | |||

| ВЫСЕВАЮЩИЙ АППАРАТ ДЛЯ СЕЯЛОК | 1925 |

|

SU3988A1 |

Авторы

Даты

1984-09-23—Публикация

1982-10-29—Подача