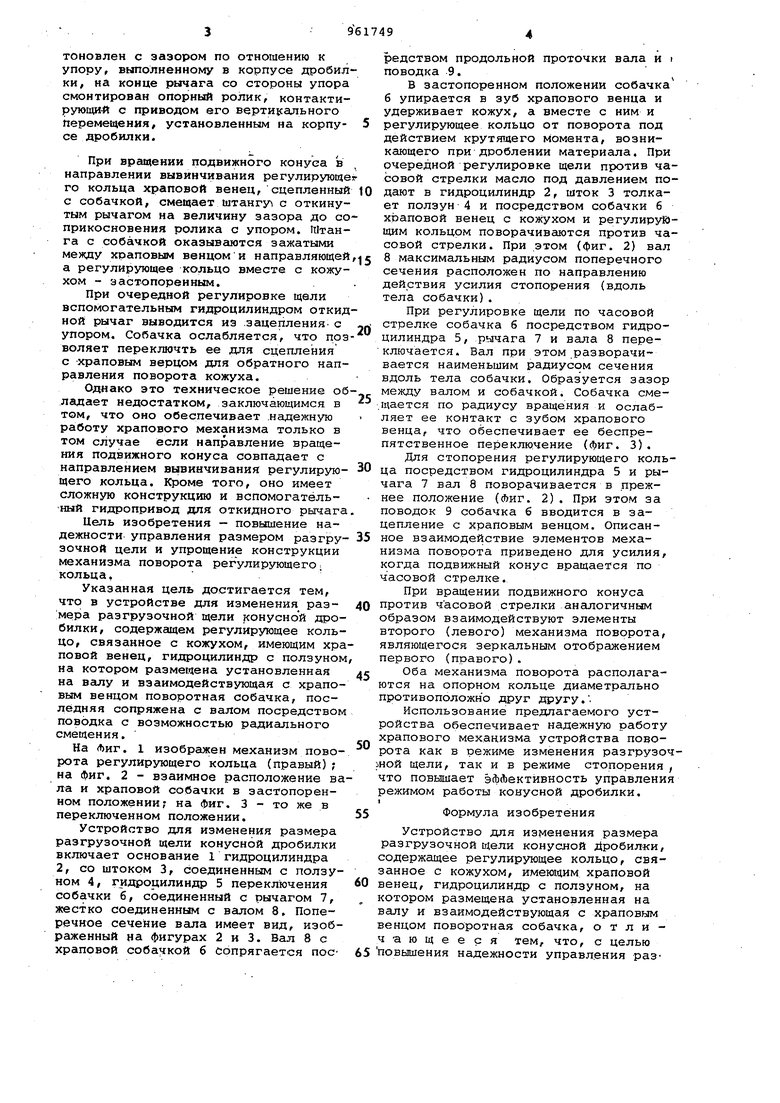

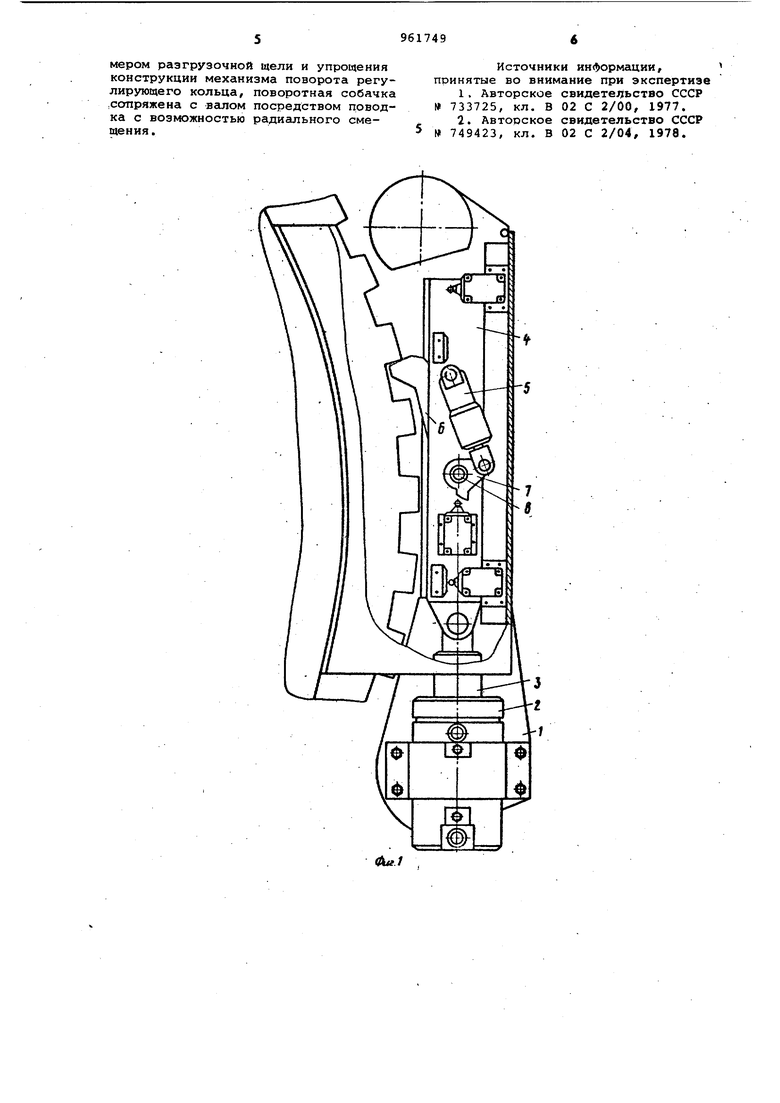

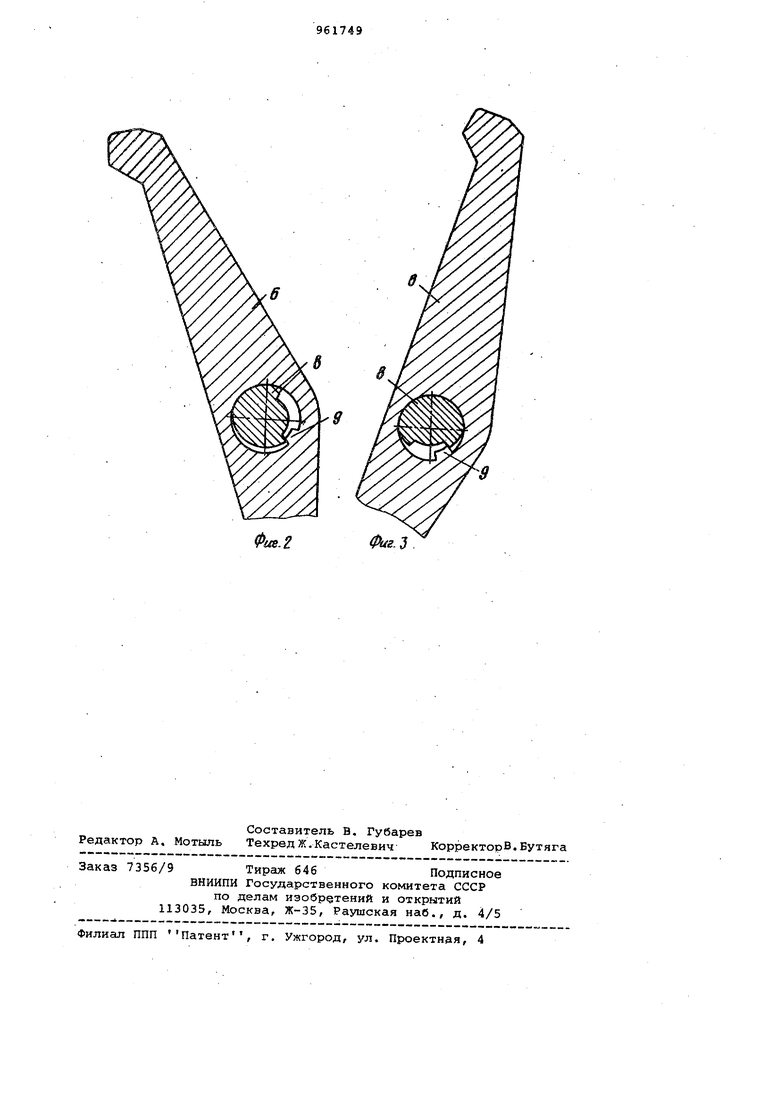

тоновлен с зазором по отношению к упору, выполненному в корпусе дробил ки, на конце рычага со стороны упора смонтирован опорный ролик, контактирующи-й с приводом его верти сального перемещения, установленным на корпусе дробилки. При вращении подвижного конуса в направлении вывинчивания регулирующе го кольца храповой венец, сцепленный с собачкой, смещает штaнгy с откинутым рычагом на величину зазора до со прикосновения ролика с упором. Штанга с собачкой оказываются зажатыми между храповым венцом и направляющей а регулирующее кольцо вместе с кожухом - застопоренным. При очередной регулировке щели вспомогательным гидроцилиндром откид ной рычаг выводится из .зацепления с упором. Собачка ослабляется, что поз воляет переключть ее для сцепления с Храповым верном для обратного направления поворота кожуха. Однако это техническое решение об ладает недостатком, заключающимся в том, что оно обеспечивает .надежную работу храпового механизма только в том случае если направление вращения подвижного конуса совпадает с направлением вывинчивания регулирующего кольца. Кроме того, оно имеет сложную конструкцию и вспомогатёльный гидропривод для откидного рычага Цель изобретения - повышение надежности управления размером разгрузочной цели и упрощение конструкции механизма поворота регулирующего; кольца, Указанная цель достигается тем, что в устройстве для изменения раз;мера разгрузочной щели конусной дробилки, содержащем регулирующее кольцо, связанное с кожухом, имеющим хра повой венец, гидроцилиндр с ползуном на котором размещена установленная на всшу и взаимодействующая с храповым венцом поворотная собачка, последняя сопряжена с валом посредством поводка с возможностью радиального смещения. На Лиг. 1 изображен механизм поворота регулирующего кольца (правый); на фиг. 2 - взаимное расположение ва ла и храповой собачки в застопоренном положении; на фиг. 3 - то же в переключенном положении. Устройство для изменения размера разгрузочной щели конусной дробилки включает основание 1 гидроцилиндра 2, со штоком 3, соединенным с ползуном 4, гидроцилиндр 5 переключения собачки б, соединенный с рычагом 7, жестко соединенным с валом 8. Поперечное сечение Всша имеет вид, изображенный на фигурах 2 и 3. Вал 8 с храповой собачкой б Сопрягается пос редством продольной проточки вала и i поводка 9. В застопоренном положении собачка б упирается в зуб храпового венца и удерживает кожух, а вместе с ним и регулирующее кольцо от поворота под действием крутящего момента, возникающего при дроблении материала. При очередной регулировке щели против часовой стрелки масло под давлением подают в гидроцилиндр 2, шток 3 толкает ползун 4 и посредством собачки 6 храповой венец с кожухом и регулируйщим кольцом поворачиваются против часовой стрелки. При этом (фиг. 2) вал 8 максимальным радиусом поперечного сечения расположен по направлению действия усилия стопорения (вдоль тела собачки). При регулировке щели по часовой стрелке собачка б посредством гидроцилиндра 5, рычага 7 и вала 8 переключается. Вал при этом разворачивается наименьшим радиусом сечения вдоль тела собачки. Образуется зазор между валом и собачкой. Собачка смещается по радиусу вращения и ослабляет ее контакт с зубом храпового венца, что обеспечивает ее беспрепятственное переключение (фиг. 3). Для стопорения регулирующего кольца посредством гидроцилиндра 5 и рычага 7 вал 8 поворачивается в прежнее положение (Лиг. 2). При этом за поводок 9 собачка б вводится в зацепление с храповым венцом. Описанное взаимодействие элементов механизма поворота приведено для усилия, когда подвижный конус вращается по часовой стрелке. При вращении подвижного конуса против часовой стрелки аналогичным образом взаимодействуют элементы второго (левого) механизма поворота, являющегося зеркальным отображением первого (правого). Оба механизма поворота располагаются на опорном кольце диаметрально противоположно друг другу.. Использование предлагаемого устройства обеспечивает надежную работу храпового механизма устройства поворота как в режиме изменения разгруэоч1НОЙ щели, так и в режиме стопорения , что повышает эффективность управления режимом работы конусной дробилки. I Формула изобретения Устройство для изменения размера разгрузочной щели конусной Дробилки, содержащее регулирующее кольцо, связанное с кожухом, имеющим храповой венец, гидроцилиндр с ползуном, на котором размещена установленная на валу и взаимодействующая с храповым венцом поворотная собачка, о т л и ч -а ю щ е е с я тем, что, с целью повышения надежности управления раз

мером разгрузочной щели и упрощения конструкции механизма поворота регулирующего кольца, поворотная собачка ;Сопряжена с вгшом посредством поводка с возможностью радиального смещения .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР I 733725, кл. В 02 С 2/00, 1977.

2.Авторское свидетельство СССР № 749423, кл. В 02 С 2/04, 1978.

s

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стопорения регулировочного кольца конусной дробилки | 1981 |

|

SU1012976A1 |

| Устройство для поворота и стопорения регулировочного кольца конусной дробилки | 1982 |

|

SU1036364A1 |

| Устройство для стопорения преимущественно регулировочного кольца конусной дробилки | 1982 |

|

SU1114462A1 |

| Устройство для поворота регулирующего кольца конусной дробилки | 1978 |

|

SU749423A1 |

| Конусная дробилка | 1983 |

|

SU1110484A1 |

| Устройство для измерения размера разгрузочной щели конусной дробилки | 1977 |

|

SU733725A1 |

| Устройство для стопорения регулирующего кольца конусной дробилки | 1980 |

|

SU884713A1 |

| Устройство для стопорения регулирующего кольца конусной дробилки | 1988 |

|

SU1518006A1 |

| Конусная дробилка | 1981 |

|

SU982788A1 |

| Устройство для стопорения преимущественно регулировочного кольца конусной дробилки | 1982 |

|

SU1114461A1 |

Авторы

Даты

1982-09-30—Публикация

1981-03-05—Подача