Изобретение относится к прокатноtty производству, а именно к автоматияации управления процессом прокатки на толстолистовых станах горячей прокатки и может быть использовано при автоматизации расчета режимов обжатий и автоматизации управления приводом нажимного механизма прокатных клетей для определения захвата металла (этап деформации) в прокатной клети и выброса металла (этап паузы) в прокатной клети. Известно устройство для определе- ния захвата металла вгшками реверсивного обжимного прокатного стаиа, прии цип действия которого основан на анализе скорости изменения тока прокатного двигателя при захвате, где в качестве датчика наличия металла исполь зован трансформатор, подключенный на зажимы дополнительных полюсов компенсационной обмотки двигателя И. Данное устройствообладает существенным недостатком, так как при срывах давления или пробуксовках происходит изменение тока двигателя, в результате чего происходит сбой в определении зг1хвата: металла аалкг1ми или захват фиксируется несколько раз за пропуск. Известно техническое решение, в котор захват металла валками и выброс метгьпла из валков определяется путем сравнения двух последовательных показаний датчика нашичия металла (датчика усилия прокатки) сТИ Если )ет (« + At) /S. , а pj.-f(t)e , то в прюмежутке времени (t, t + t) произошел згисват прокатываемого металла. Если + At)& , а (1)6 то в промежутке времени (t, t + д1) произошел выброс металла из валков. Величина 6 - фиксированное значение . усилия прокатки (згщанная погрешность). Данное техническое решение допускает сбои в нумерации и определении пропусков, причинами которых могут быть значительный период заполнения очага деформации, а также срыв трения и пробуксовки при захвате, в результате которых захват слитка должен повторяться вновь; повторный захват может приниматься за новый пропуск. Наиболее близким к описываемому устройству по технической сущности и достигаемому результату является устройство, в котором с достаточной степенью достоверности определяется момент захвата и выброса металла в прокатной клети, при управлении приводом

нажимного механизма по неизменным (неадаптивным) в процессе управления программам прокатки, записанным в программно-задаквдее усттройство .

Это устройство формирует сигнал о захвате металла валками по первому сигналу датчика наличия металла (в 1 ачестве которого использован, наприйёр, датчик усилия прокатки) и в случае пробуксовки или срыва Давления повторный сигнал о saxiaaTe в текущем пропуске не формируется

Устройствооднако нельзя однозначно, т. е. без дополнительных усовершенствований , использовать при автома; изацйй привода нажимного механизШ пойзменяемЕлм (адаптивным) в процессеуправления nporpasiMaM прокатки, которые вычисляются и адаптируются в подсистеме расчета режимов обжатий. ; В мсзмеят появления информации (сигнала) о з хв-ате металла валками, в пЬдсистему расчета режимов обжатий вводятся различные энергосиловые парам тры прокатки, в частности: Давление металла на валки (усилие прокатки), которое анализируется и усредняется за nporiycK и используется для расчета и ввдачи задания на раствор валков (на привод нажимного механизма) на последующий пропуск прокалки.

Невозмбжность однозначного использования устройства объясняется тем что по сигналу о захвате металла нельзя производить анализ усилия катки, так как в данном устройстве после формирования сигнала о захвате металла и при возникновении пробуксовок или срывов давления сигнал, характеризу1едий усилие прокатки, не соответствует реальному значению усилия прокатки в текущем пропуске. Использование информации может при вести к неправильному расчету режима обжатий и к сбою в функционировании подси темы pactisTa режимов обжатий и управлении приводом нажимного механизма, а в критическом случае может привести к аварийной ситуации, например двойное задание на рдствор валков в результате неправипь1 ого расчета задания на последуквдйй пропуск.

Цель изобретения - повышение достогёрнос;ти информации при определении захвата и ВЕяброса металла в прокатной клети.

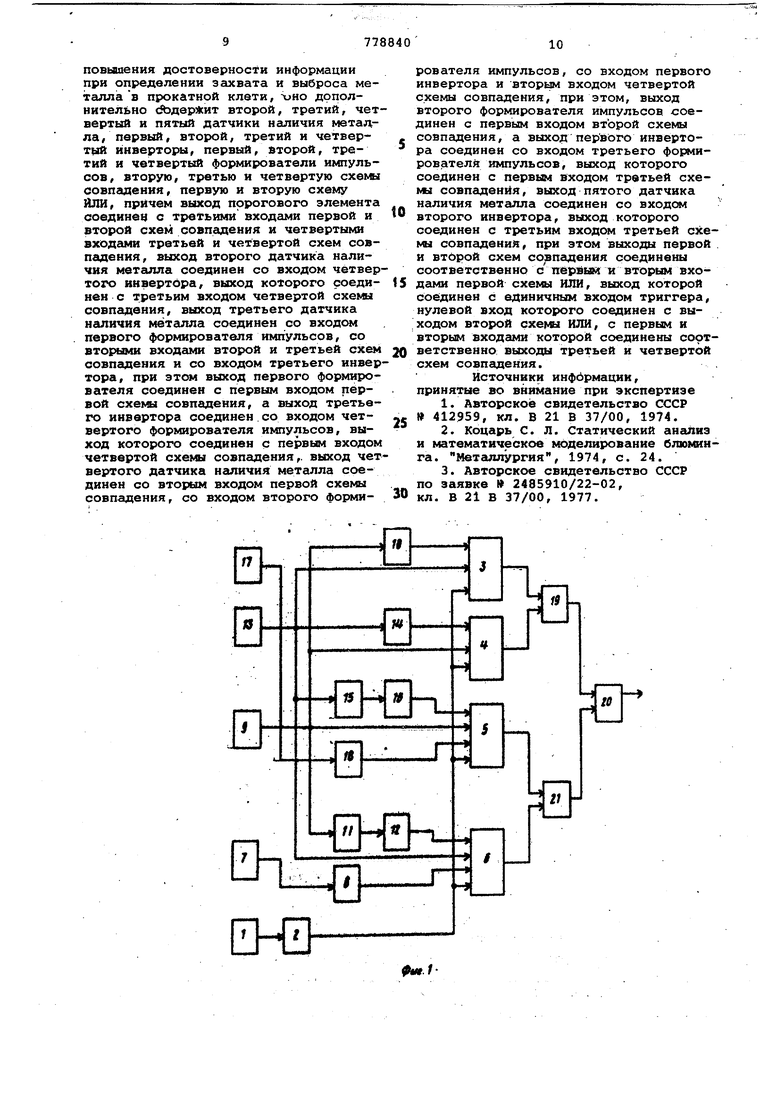

Поставленная цель достигается тем что а устройстве, содержащем датчик металла, выход которого соедине do входом порогового элемента, первую совпадения и триггер, дополнительно установлены второй, третий, четвертый и пятый датчики Наличия металла первый, второй, тре тий и четвертый инверторы,«первый, второй, третий и четвертый формирователи Импульсов, вторая, третья и четвертая схемы совпадения, перйая и вторая схемы или, причем выход порогового элемента соединен с третьими входами первой и второй схем совпадения и четвертьзми входами третьей И четвертой схем совпадения, выход второго датчика наличия металла соединен со входом четвертого инвертора, выход которого соединен с третьим входом четвертой схемы совпадения, выхОд третьего датчика на личия металла со-j единён со входом первого формирователя Импульса, со вторыми входами второй и третьей-схем совпадения и со входом третьего инвертора, при этом выход первого формирователя соединен с первьзм входом первой схемы, сов падения, а выход третьего инвертора соединен со входом четвертого форми Ьвателя импульса, выход которого соединён с первым входом четвертой схемы совпадения , выход четвертого датчйк,а наличия металла сдединен со вторым входом первой схемы совпадения, со входом второго формирователя импудьса, со входом пёрйЪгоинвертора и вторьш входом четвв1 той схемы совпадения при этом, выход второго формирователя импульса соединен с первым входом второй схемы совладения, а выход первого инвертора соединен со входом третьего формирователя импульса, .выход которого соединен с первым входом третьей схемы совпадения, выход пятого датчика наличия металла соединен со входом второго инвертора, вьаход которого соединен с третьим входом третьей схемы совпадения, при этом выходы первой и второй схем совпадения соединена соответственно с первым и вторым входами первой схемы ИЛИ, выход которой соединен с единичным входом триггера, нулевой вход коТорого/Соединен с выходом второй схемы ИЛИ, с первым и вторым входами которой соединены соответственно третьей и четвертой схем совпадения.

..

В качестве датчиков наличия металла могут быть использованы, например, фотоэлектрический датчик, электрогидравлический йатчик и др..

В качестве формирователей импульсов йОжет быть использован, например, ОДНОВИбратор.

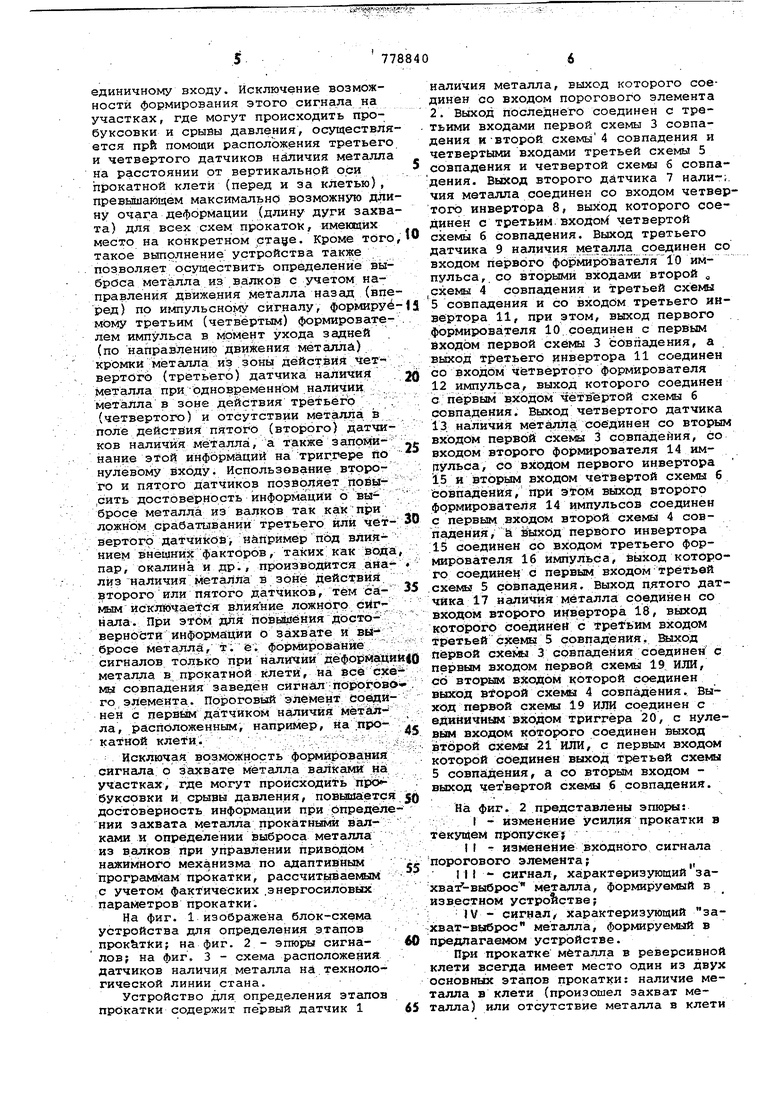

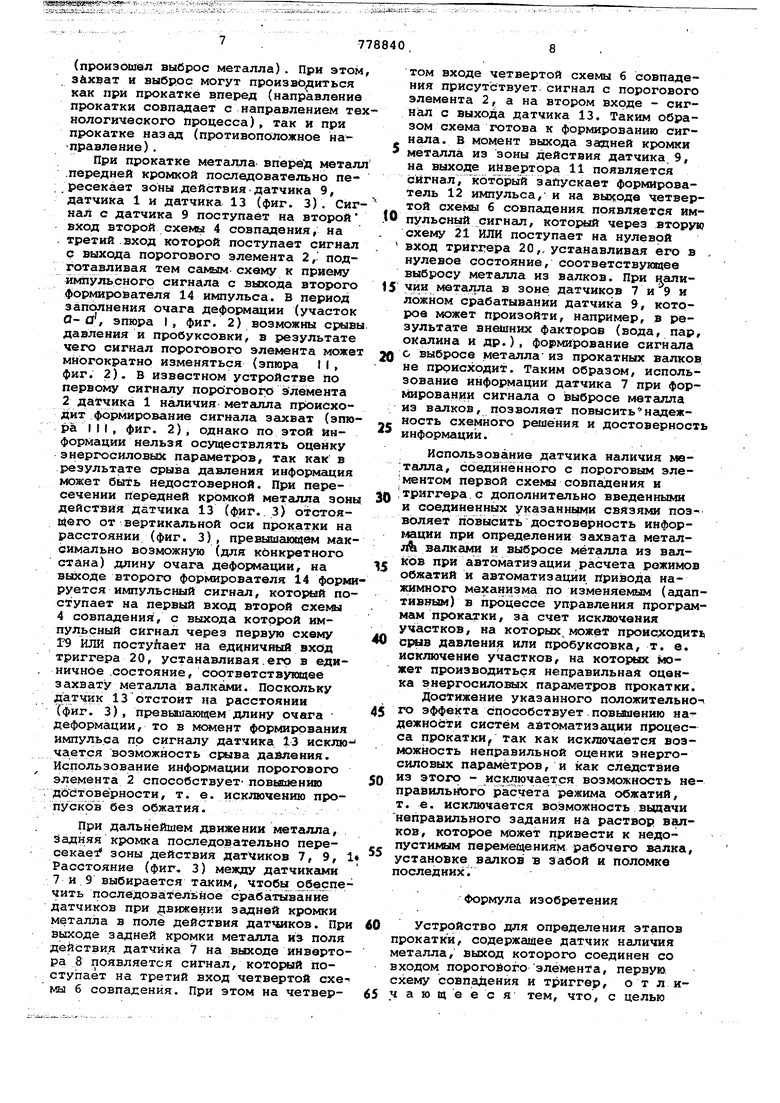

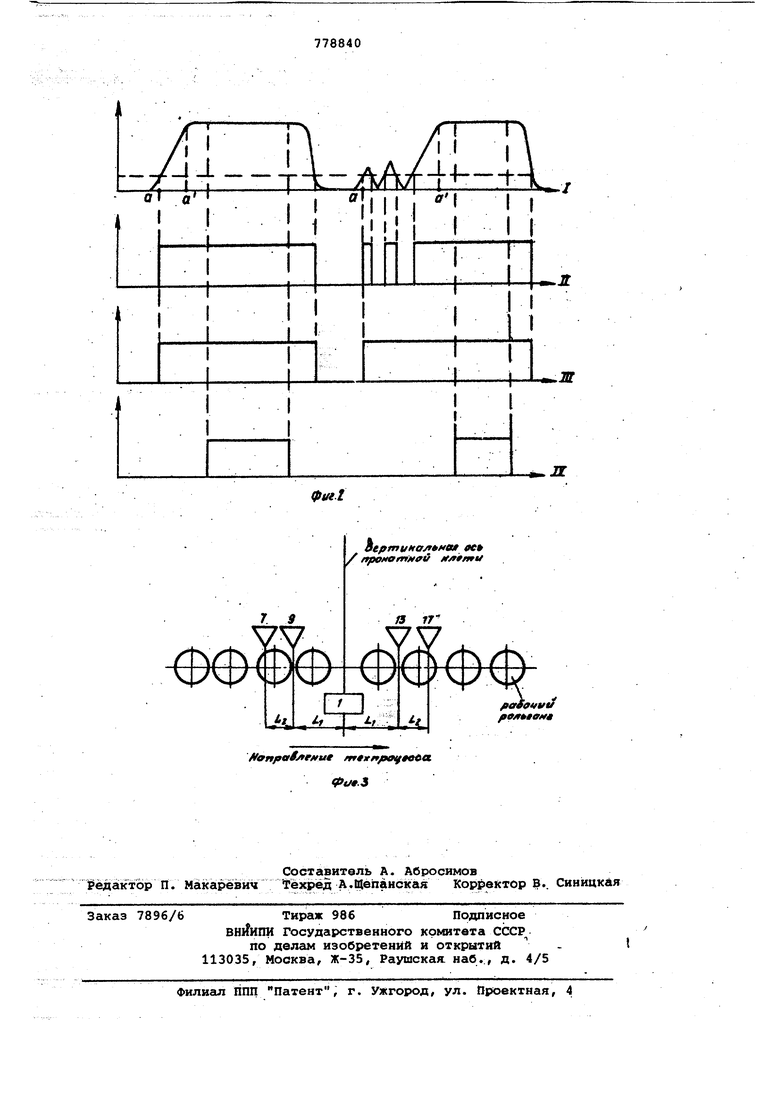

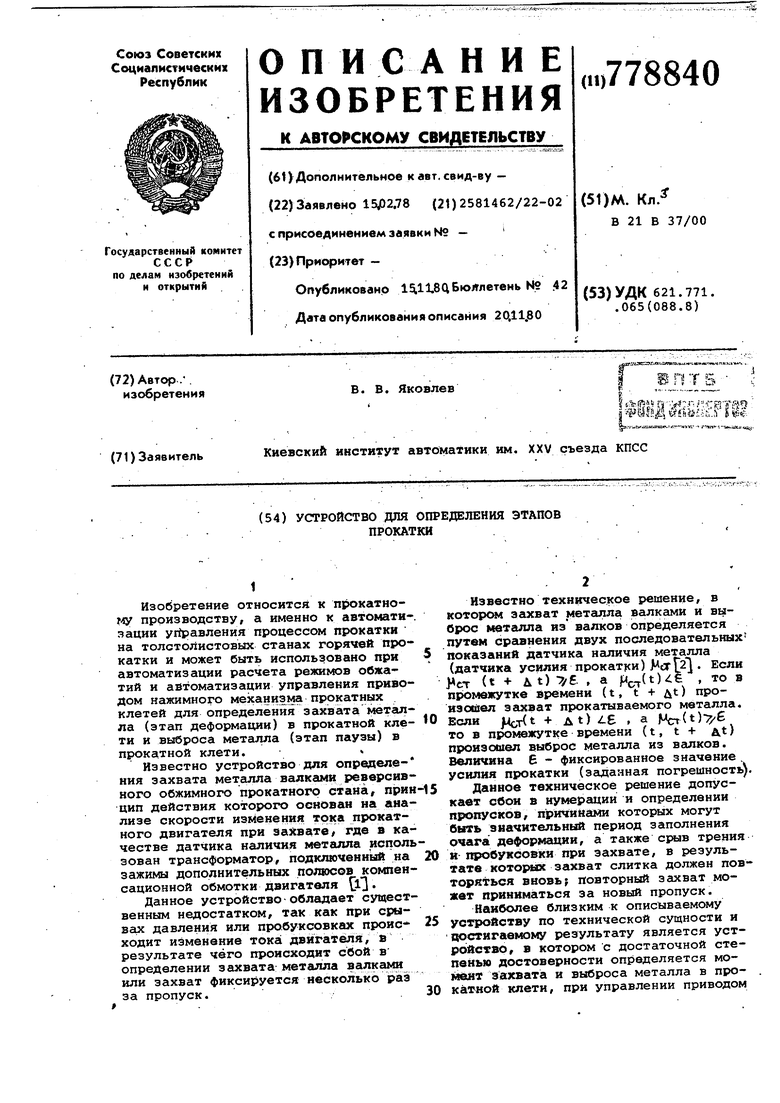

Такое выполнение устройства позвоЛ1 сет осуществигвД) определение захвата металла прокатными валками с учетом направления движения металла назад (вперед) по импульсному сигналу, формируемому первым (вторым) формирова- телем импульса в момент появления передней (по направлению движения металла) кромки металла в зоне действия третьего (четвертого) датчика наличия металла-, расположенного перед (за) клетью при однов|ременном наличии металла в зоне действия четвертого (третьего) датчика наличия металла, расположенного з а (перед) клетьюна таком же расстоянии, а также запоминание этой информации на триггере по единичному входу. Исключение возможности формирования этого сигнала на участках, где могут происходить пробуксовки и срыйы давления, осуществл ется при помощи расположения третьег и четвертого датчиков нйличия металл на расстоянии от вертикальной оси прокатной клети (перед и за клетью), превышающем максимально возможную дл ну очага деформации (длину дуги захв та) для всех схем прокатов, именвдих место на конкретном стаде. Кроме тог такое вьшолнение устройства такясе позволяет осуществить определение вы броса металла из валков с учетом направления движения металла назад (вп ред) по импульсному сигналу, формиру мому третьим (четвёртым) формировате лем импульса в MoMeijT ухода задней (по направлению двийсения металла) кромки -металла из зоны действия четвертого (третьего) датчика металла при -одновременном наличии, металла в зоне действия Tpeiberigi (четвертого) и отсутствии металла в поле действия пятого (второго) датчи ков наличия металла, а также запоминание этой информации на триггере йо нулевому входу. Использование второго и пятого датчиков позволяет повы,сить достоверность информации о выбросе металла из валков так как-при ложном .срабатывании третьего или чет вертОго датчиша j например под влиянием внешни факторов, таких/как BOjt пар, окалина и др., производится atia ЛИЗ наличия металла в зоне действия, второго; или пятого датчиков, тем самым искдачается влияние ложного ОйГйала. При этом для пoiвышёниядOGт6-вepнobтй информации о захвате и вйбросе металла, т; е. формирование сигналов только при наличии дёфо15йаЦй металла в; прокатной клети , на isce сХ мы совпадения заведён сИгнйл-порюров го элемента. Пороговый элемент ереДй- ней с первйм датчиком наличия Мётёйгла, расположенным, например, на ;про каТной клеТй.;-- --.-;... .. Исключая возможность формирования сигнала, о захвате металла ваййамиуа участках, где могут происходить ПЕЯ буксовки и срывы давления, повышается достоверность информации при рпрадёле нии захвата металла прокатными валками и определении :|зыброса металла из в.алков при управлении приводом нажимного механизма по адаптивным программам прокатки, рассчитываемым с учетом фактических .энергосиловых параметров прокатки. На фиг. 1 изображена блок-схема устройства для определения этапов на фиг. 2 - эпюры сигналов; на фиг, 3 - схема расположения датчиков наличия металла на.технологической линии стана. Устройство для определения этапов прокатки содержит первый датчик 1 наличия металла, выход которого соединен со входом порогового элемента 2. Выход последнего соединен с третьими входами первой схемы 3 совпадения и-второй схемы4 совпадения и четвертыми входами третьей схемы 5 совпадения и четвертой схемы б совпадения. Выход второго датчика 7 нали-;, чин металла соединен со входом четвертого инвертора 8, выход которого соединен с третьим входог четвертой схемы б совпадения. Выход третьего датчика 9 наличия металла соединен со входом первого формирователя 10 импульса, со вторыми входами второй схемы 4 совпадения и третьей схемы 5 совпадения и со входом третьего инвертора 11, при этом, выход первого формирователя 10.соединен с первым входом первой схемы 3 совпадения, а вькод третьего инвертора 11 соединен со входОм чсётверТого формирователя 12импуль.са, выход которого соединен с; первым входом чёттвёртой схемы 6 совпадения. Выход четвертого датчика 13наличия металла соединен со вторым входом первой схемы 3 совпадейия, со входом второгю формирователя 14 имрульса, со входом первого инвертора 15 и вторым входом четвертой схемы 6 совпадения, при этом выход второго формирователя 14 импульсов соединен с первым входом второй Схемь 4 совпадения , & Мыход первого инвертор а ;15 соединен со входом третьего формирователя 16 импульса, выход которого соединен с первым входом третьей схемы 5 совпадения. Выход пятого датчика 17 нали41ня металла соединен со входом BTOjioro инвертора 18, выход которого соединён с третьим входом тр етьей схемы 5 совпадения. Выход схемы 3 совпадения соединен с первым входом первой схемы 19 ИЛИ, со вторьил в :од6М которой соединен выход второй схемы 4 совпадения. Выход первой схемы 19 ИЛИ соединен с единичным входом триггера 20, с нулеBEJM входом которого соединен выход второй схеМы 21 шга, с первым входом которой соединен выход третьей схемы 5 совпадения, а со вторым входом ыход четвертой схемы 6 совпадения. На фиг. 2 представлены эпюриг I - изменение усилия прокатки в екущем пропускег II - изменение входного сигнала орогового элемента; III - сигнал, характеризующийзават -выброс металла, формируемый в звестном ycTpollcTBe; - iV - сигнал/ характеризующий зават-выброс метсшла, формируемый в редлагашхюм устройстве. При прокатке металла в реверсивной лети всегда имеет место один из двух сновных этапов прокатки: наличие меалла в клети (произошел захват меалла) или отсутствие металла в клети

(произошел выброс металла). При этом и выброс могут производиться как при прокатке вперед (направление прокатки совпадает с направлением тенологического процесса), так и при прокатке назад (противоположное на правление),

При прокатке металла вперед метал .передней кромкой последовательно пересекает зоны действия-датчика 9, датчика 1 и датчика 13 (фиг. 3). Сигнал с датчика 9 поступает на второй вход второй схемы 4 совпадения/ на . третий.вход которой поступает сигнал с выхода порогового элемента 2, подготавливая тем салим схему к приему импульсного сигнала с выхода второго формирователя 14 импульса. В период заполнения очага деформации (участок 0-0, эпюра I, фиг. 2) возможны срывы давления и пробуксовки, в результате чего сигнал порогового элеьюнта может многократно изменяться (эпюра II, фиг. 2). В известном устройстве по первому сигналу порогового Элемента 2 датчика 1 наличия металла происходит формирование сигнала захват (эпюра III, фиг. 2), однако по этой йнформации нельзя осуществлять оценку энергосиловых параметров, так как в результате срыва давления информация может быть недостоверной. При пересечении передней кромкой металла зоны действия датчика 13 (фиг. 3) отстоящего от вертикальной оси прокатки на расстоянии (фиг. 3), превышакядем максимально возможную (для конкретного стана) длину очага деформации, на выходе второго формирователя 14 формируется импульсный сигнал, который поступает на первый вход второй схемы 4 совпадения, с выхода которой импульсный сигнал через первую схему 1 ИЛИ поступает на единичный вход триггера 20, устанавливая.его в единичное .состояние, соответствуведее захвату метё1лла валками. Поскольку датчик 13 отстоит на расстоянии (фиг. 3), превьаяающем длину очага деформации, то в момент формирования импульса по сигналу датчика 13 исключается возможность срыва давления. Использование информации порогового элемента 2 способствует-ловшиению дЬстОверности, т. е. исключению пропусков без обжатия. ;

При дальнейшем движении металла. Задняя кромка последовательно пересекает зоны действия датчиков 7, 9, 1 Расстояние (фиг, 3) между датчиками 7 и 9 выбирается таким, чтобы обеспечить последовательное срабатывание датчиков при движении задней кромки металла в поле действия датчиков. При выходе задней кромки металла из пОля действия датчика 7 на выходе инвертора 8 появляется сигнал, который поступает на третий вход четвертой схемы 6 совпадения. При этом на четвертом входе четвертой схемы б совпадения присутс твует. сигнал с порогового элемента 2, а на втором входе - сигнал с выход:(а датчика 13. Таким образом схема готова к формированию сигнала. В момент выхода задней кромки металла из зоны действия датчика 9, на выходе ийвертора 11 появляется сигнал, с6торый зайускает формирователь 12 импульса, и на выходе четвертой схемы б совпадения появляется импульсный сигнал, который через вторую схему 21 ИЛИ поступает на нулевой вход триггера 20,, устанавливая его в нулевое состояние, соответствующее выбросу металла из валков. При наличии металла в зоне датчиков 7 и 9 и ложном срабатывании датчика 9, которое может произойти, например, в результате внешних факторов (вода, пар, окалина и др.), формирование сигнала о выбросе металла из прокатных в алков не происходит. Таким образом, использование информации датчика 7 при формировании сигнала о выбросе металла из валков, позволяет повысить надежность схемного решения и достоверност информации.

Использование датчика наличия металла, соединённого с пороговым элементом первой схемы совпадения и триггера с дополнительно введенными и соединенных указанньши связями позвОляет повысить достоверность инфорглации при определении захвата металл11 валками и выбросе металла из валкЬв при автоматиз ации расчета режимов обжатий и автоматизации Привода нахшмного механизма по изменяемым (адаптивным) в процессе управления программам прокатки, за счет исключения участков, на которых может происходит срыв давления или пробуксовка, т. е. исключение участков, на которых йожет производиться неправильная оценка энергосиловых параметров прокатки.

Достижение указанного положительного эффекта способствует повьаяению надежности систем айтрматизации процесса прокатки, так как иcк пoчaeтcя возможность неправильной оценки энергосиловых параметров, и как следствие из этого - исключается возможность неправильного расчета режима обжатий, т. е. исключается возможность вьвдачи неправильного задания на раствор валков, которое может привести к недопустимым перемещениям рабочего валка, установке валков в забой и поломке последних.

Формула изобретения

Устройство для определения этапов прокатки, содержащее датчик наличия металла, выход которого соединен со входом порогового элемента, первую, схему совпадения и триггер, от л ичающееся тем, что, с целью

повышения достоверности информации при определении захвата и выброса металла в прокатной клети, дополнительно дЬдер:)сит второй, третий, четвертый и пятый датчики наличия металла, первый, второй, третий и четвертый инверторы, первый, второй, третий и четвертый формирователи импульсов, вторую, третью и четвертую схемы совпадения, первую и вторую схему ИЛИ, причем выход порогового элемента соединен с третьими первой и второй схем совпадения и четвертыми входгши третьей и четвертой схем совпадения, выход второго датчика наличия металла соединен со входом четвертого иквертора, выход которого соединен с третьим входом четвертой схемы совпгццения, выход третьего датчика нгшичия метгшла соединен со входом первого формирователя импульсов, со вторыми входс1ми второй и третьей схем совпадения и со входом третьего инвертора, при этом выход первого формирователя соединен с первым входом первой схемы совпадения, а выход третьего инвертора соединен со входом четвертого формирователя импульсов, выход которого соединен с первым входом четвертой схемы совпадения,, выход четвертого датчика наличия металла соединен со вторым входом первой схемы совпадения, со входом второго формирователя импульсов, со входом первого инвертора и вторым входом четвертой схемы совпадения, при этом, выход второго формирователя импульсов соединен с первым входом второй схемы совпадения, а выход первого инвертора соединен со входом третьего формирователи импульсов, выход которого соединен с первым входом третьей схе1 1 совпадения, выход пятого датчика наличия металла соединен со входс л

o второго инвертора, выход которого соединен с третьим входом третьей схемы совпадения, при этом выходы первой и второй схем совпадения соединены соответственно с первым и вторым входами первой схемы ИЛИ, выход которой соединен с единичным входом триггера, нулевой вход которого соединен с выходом второй схемы ИЛИ, с первым и вторым входами которой соединены сорт0ветственно выходы третьей и четвертой схем совпадения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 412959, кл. В 21 в 37/00, 1974.

5

2.Коцарь С. Л. Статический анализ и математическое моделирование блюминга. Металлургия, 1974, с. 24.

3.Авторское свидетельство СССР по заявке 2485910/22-02,

0

кл. В 21 в 37/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения этапов прокатки | 1977 |

|

SU692646A1 |

| Устройство для определения этаповпРОКАТКи | 1978 |

|

SU831251A2 |

| Устройство для определения этапов прокатки | 1982 |

|

SU1057133A2 |

| Устройство для определения момента захвата и выброса металла валками прокатной клети | 1978 |

|

SU741976A1 |

| Устройство для определения этапов прокатки | 1988 |

|

SU1533796A2 |

| Устройство для определения этапов прокатки | 1986 |

|

SU1340850A2 |

| Формирователь циклов многопроходной прокатки | 1985 |

|

SU1294403A1 |

| Формирователь циклов многопроходной прокатки | 1987 |

|

SU1437122A2 |

| Устройство для автоматического контроля буксования валков обжимного прокатного стана | 1977 |

|

SU733752A1 |

| Устройство регулирования натяжения в межклетевом промежутке прокатного стана | 1990 |

|

SU1722638A1 |

oefttnuHo Mtu веь

/ ItpOHOffffffV

/fonpaf/tfftut . .3

Авторы

Даты

1980-11-15—Публикация

1978-02-15—Подача