Изобретение относится к метаплообработке и может найти широкое применение при контакт ной точешой сварке.

Известно устройство для контактной точечной сварки с поступательным перемещением на шаг между свариваемыми точками, содержащее механизм захвата изделия и механизм его перемещения (или перемещения исполнительных сварючных механизмов) снабженные своими индивидуальными приводами 1 .

Такая конструкция обладает следующими недостатками: сложность и громоздкость; необходимость наличия соответствующей аппаратуры управления указанными приводами; снижение производительности вследствие обеспе чения последовательного срабатьтания приводов захватов, перемещения и сжатия.

Наиболее близким к предлагаемому по конструкции является устройство, содержащее размещенные на станине сварочную головку с приводом сжатия и механизм щагового перемещения головки 2.

Этому устройству присущи следующие недостатки:

- наличие специального привода перемещс ния и соответствующей аппаратуры управления усложняет устройство, делает вследствие больщих материальных затрат нерациональной автоматизацию точечной сварки, особенно при малой программе выпуска изделий;

- необходимость последовательной работы привода перемещения и сжатия снижают производительность устройства.

Цель изобретения - упрощение устройства и повышение производительности труда.

Это достигается тем, что в предлагаемой конструкции механизм щагового перемещения выполнен в виде смонтированной на станине рейки с жестко закрепленными конечными выключателями, установленными на рейке и охватывающими ее рамки, и ползуна, шарнирно соединенного с одной стороной рамки, и срабатывающего от конечных выключателей сепаратора, взаимодействующего с другой стороной рамки, кинематически связанной с приводом сжатия.

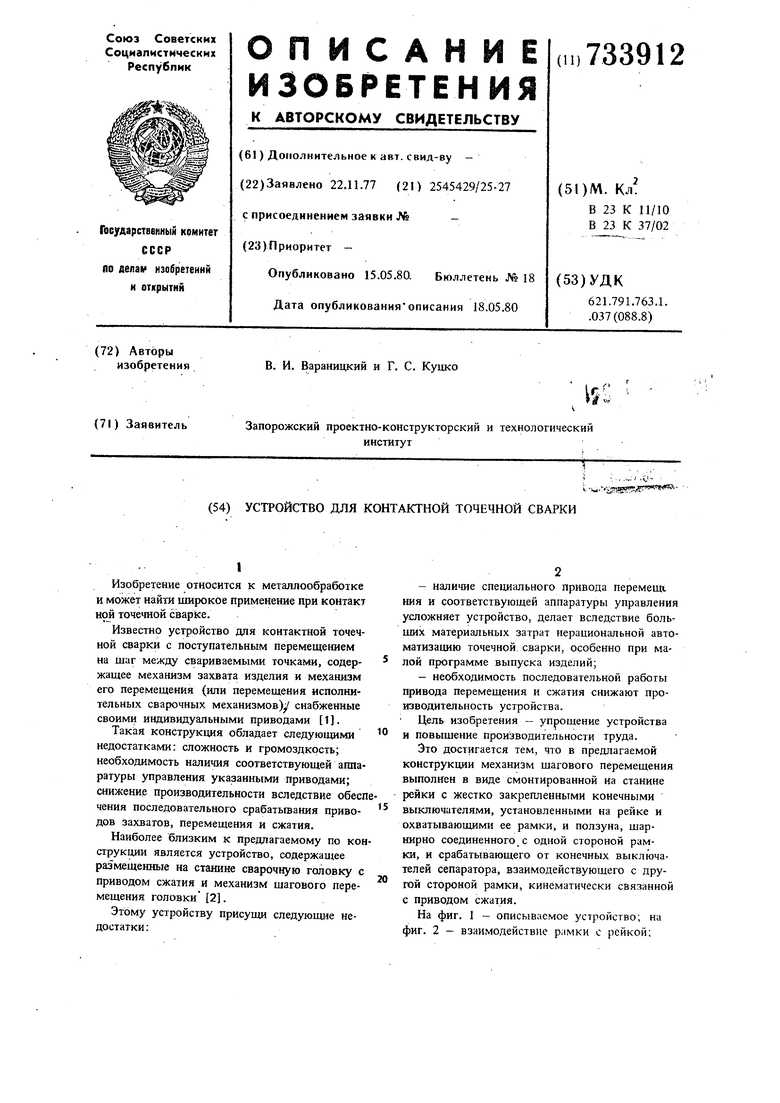

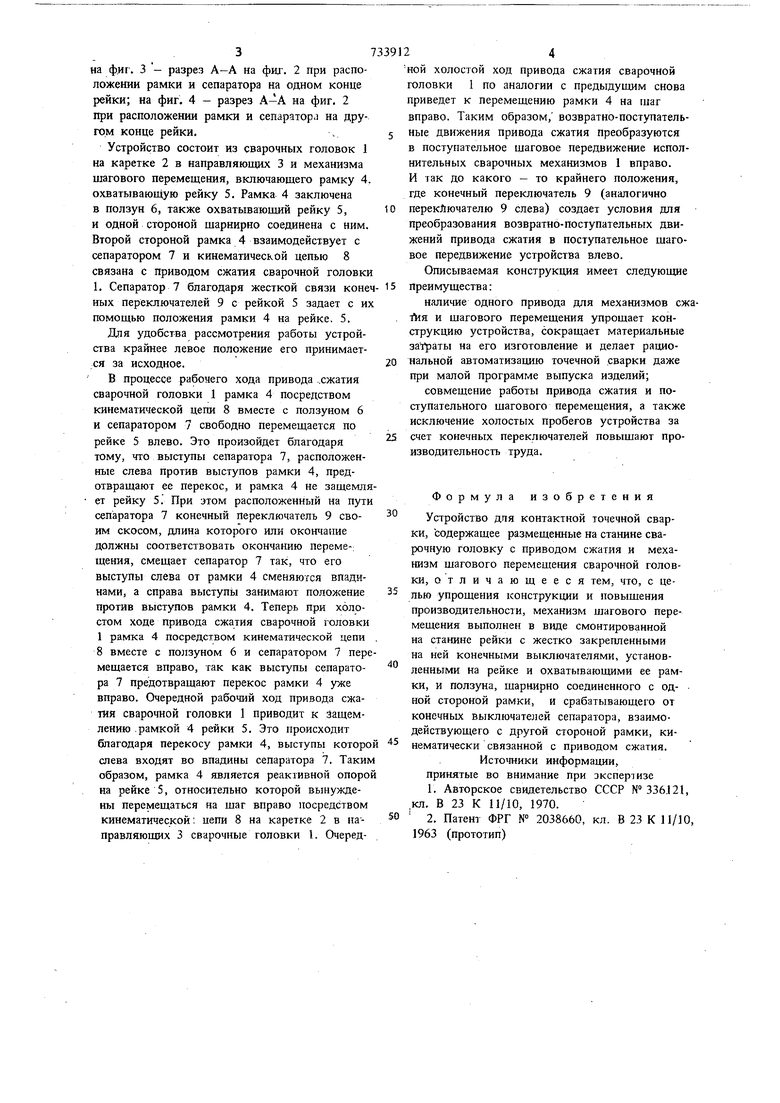

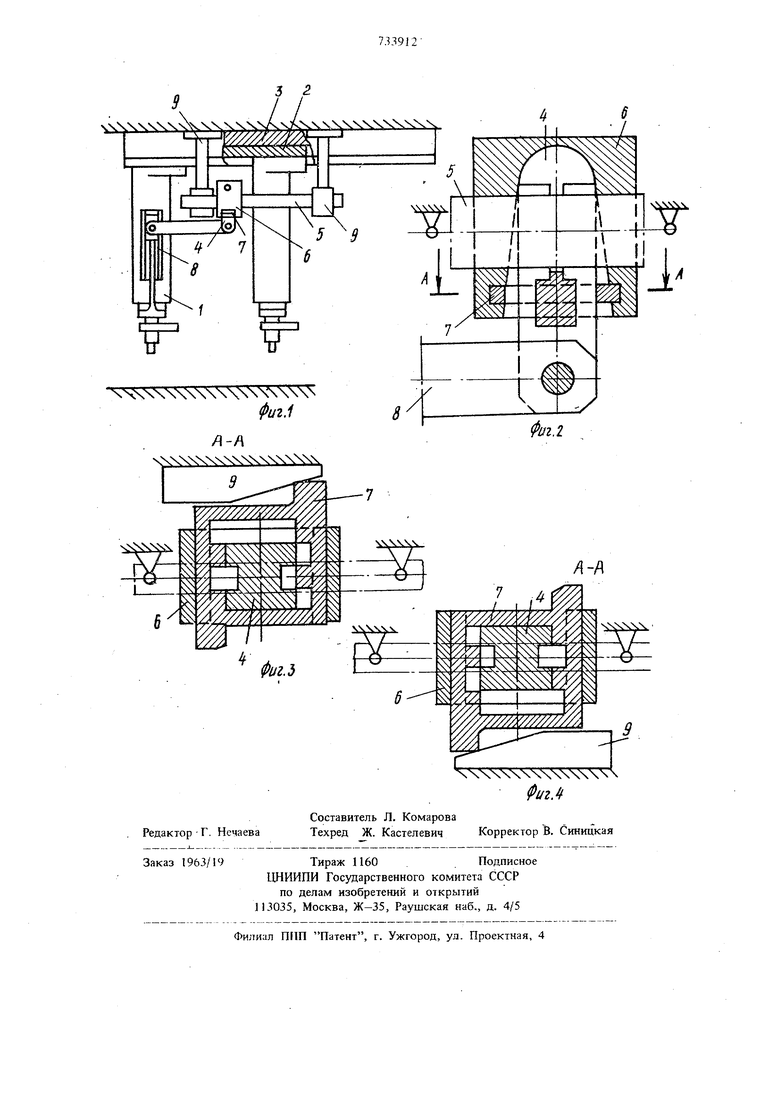

На фиг. 1 - описываемое устройство; на фиг. 2 - взаимодействие рамки с рейкой: на ф.иг . 3 - разрез А-А на фиг. 2 при расположении рамки и сепаратора на одном конце рейки; на фиг. 4 - разрез А-А на фиг. 2 при расположении рамки и сепаратор.1 на другом конце рейки. Устройство состоит из сварочных головок 1 на каретке 2 в направляющих 3 и механизма шагового перемещения, включающего рамку 4. охватывающую рейку 5. Рамка 4 заключена в ползун 6, также охватывающий рейку 5, и одной стороной щарнирно соединена с ним. Второй стороной рамка 4 взаимодействует с сепаратором 7 и кинематической цепью 8 связана с приводом сжатия сварочной головки 1. Сепаратор 7 благодаря жесткой связи коне ных переключателей 9 с рейкой 5 задает с их помощью положения рамки 4 на рейке, 5. Для удобства рассмотрения работы устройства крайнее левое положение его принимается за исходное. В процессе рабочего хода привода ..сжатия сварочной головки 1 рамка 4 посредством кинематической цепи 8 вместе с ползуном 6 и сепаратором 7 свободно перемещается по рейке 5 влево. Это произойдет благодаря тому, что выступы сепаратора 7, расположенHttiie слева против выступов рамки 4, предотвращают ее перекос, и рамка 4 не защемля ет рейку 5. При этом расположенный на пути сепаратора 7 конечный Переключатель 9 своим скосом, длина которого или окончание должны соответствовать окончанию переме-: щения, смещает сепаратор 7 так, что его выступы слева от рамки 4 сменяются впадинами, а справа выступы занимают положение против выступов рамки 4. Теперь при холостом ходе привода сжатия сварочной головки 1 рамка 4 посредством кинематической цепи 8 вместе с ползуном 6 и сепаратором 7 пере мещается вправо, так как выступы сепаратора 7 предотвращают перекос рамки 4 уже вправо. Очередной рабочий ход привода сжатия сварочной головки 1 приводит к Защемлению .рамкой 4 рейки 5. Это происходит благодаря перекосу рамки 4, выступы которо слева входят во впадины сепаратора 7. Таким образом, рамка 4 является реактивной опоро на рейке 5, относительно которой вынуждены перемещаться на щаг вправо посредством кинематической: цепи 8 на каретке 2 в направляющих 3 сварочные головки 1. Очеред4ной холостой ход привода сжатия сварочной головки 1 по аналогии с предыдущим снова приведет к перемещению рамки 4 на таг вправо. Таким образом, возвратно-поступательные движения привода сжатия преобразуются в поступательное шаговое передвижение исполнительных сварочных механизмов 1 вправо. И так до какого - то крайнего положения, где конечный переключатель 9 (аналогично переключателю 9 слева) создает условия для преобразования возвратно-поступательных движений привода сжатия в поступательное щаговое передвижение устройства влево. Описываемая конструкция имеет следующие Преимущества: наличие одного привода для механизмов сжаЛ1Я и щагового перемещения упрощает конструкцию устройства, сокращает материальные затраты на его изготовление и делает рациональной автоматизацию точечной сварки даже при малой программе выпуска изделий; совмещение работы привода сжатия и поступательного шагового перемещения, а также исключение холостых пробегов устройства за счет конечных переключателей повыщают производительность труда. Формула изобретения Устройство для контактной точечной сварки, содержащее размещенные на станине сварочную головку с приводом сжатия и механизм щагового перемещения сварочной головки, отличающееся тем, что, с целью упрощения конструкции и повыщения производительности, механизм шагового перемещения выполнен в виде смонтированной на станине рейки с жестко закрепленными на ней конечными выключателями, установленными на рейке и охватывающими ее рамки, и ползуна, щарнирно соединенного с одной стороной рамки, и срабатывающего от конечных выключателей сепаратора, взаимодействующего с другой стороной рамки, кинематически связанной с приводом сжатия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 336J21, ,кл. В 23 К 11/10, 1970. 2. Патент ФРГ № 2038660, кл. Б 23 К 11/10, 1963 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки | 1983 |

|

SU1094700A1 |

| Машина для контактной точечной сварки | 1982 |

|

SU1073041A1 |

| УСТРОЙСТВО для СВАРКИ ТРУБ С ТРУБНБШИ ДОСКАМИ | 1970 |

|

SU270154A1 |

| Механизм шаговой подачи | 1980 |

|

SU907325A1 |

| Устройство для шаговой подачи | 1986 |

|

SU1395440A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Машина для контактной точечной сварки решеток | 1976 |

|

SU588049A1 |

| ФРЕЗЕРНЮ-ОТРЕЗНОЙ СТАНОК ДЛЯ ИЗМЕРЕНИЯ И ДЕЛЕНИЯ ЗАГОТОВКИ БЕЗ ОСТАТКА | 1973 |

|

SU382480A1 |

| Устройство для контактной рельефной сварки | 1975 |

|

SU528160A1 |

| Агрегат для сборки и сварки пространственных конструкций | 1977 |

|

SU725857A1 |

Авторы

Даты

1980-05-15—Публикация

1977-11-22—Подача