1

Изобретение относится к автоматическому регулированию процесса стыковой сварки с индукционным нагревом и мсжет быть использовано в различных областях машиностроения, например, при стыковой сварке котельных труб индукционным нагревом. . Термический цикл индукционного нагрева при стыковой сварке состоит из двух этапов: нагрева деталей до заданной поверхностной температуры и ее стабилизации в течение определенного времени, причем длительность первого этапа должна быть минимальна, так как это способствует неименьшему окислению металла и, следовательно, повышению качества сварных соединений.

Известен способ автоматического регулирования процесса стыковой сварки с индукционным нагревом, при котором определяют разность сигнала датчика температуры свариваемых деталей и порогового сигнала температуры деталей и изменяют мощность, подводимую к индуктору 11,

Недостаток этого способа заключается в TOMj что ок не оПеспечивает болылую скорость

.нагрева, а это приводит к снижению качества сварных соединений и производительности процесса сварки,

Цель изобретения - повышение качества сварных соединений и производительности процесса сварки за счет повышения скорости нагрева. Это достигается тем, что в предлагаемом способе дополнительно определяют разность (Мгнала температуры индуктора и порогового сигнала температуры индуктора, выделяют

10 минимальную из двух разностей и в зависимости от нее изменяют мощность, подводимую к индуктору.

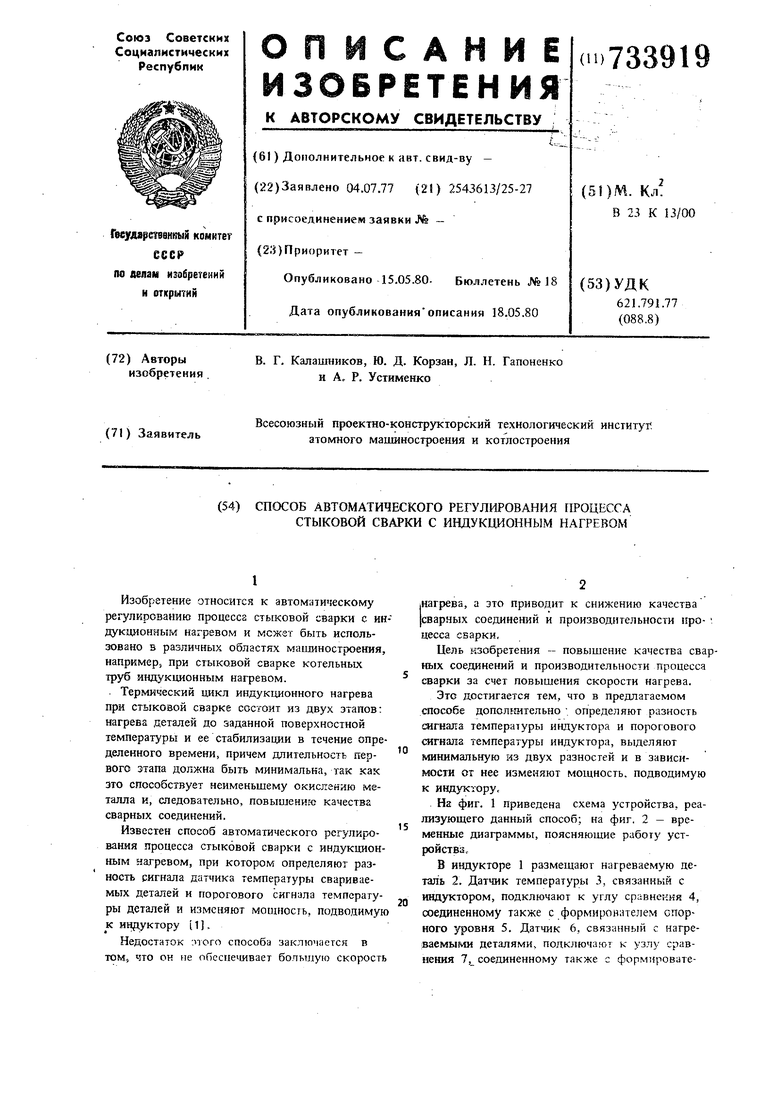

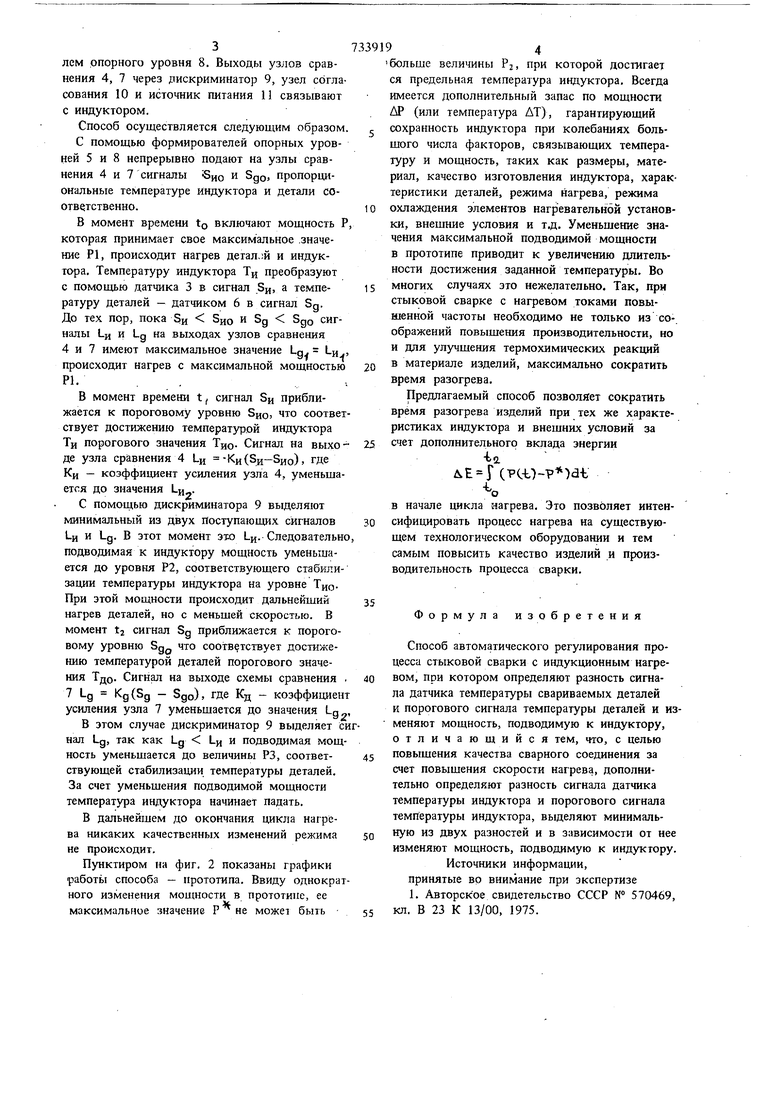

. На фиг. 1 приведена схема устройства, реализующего данный способ; на фиг. 2 - вре15менные диаграммы, поясняюшие работу устройства,

В индукторе 1 размешают нагреваемую деталь 2. Датчик температуры 3, связанный с ивдуктором, подключают к углу сравнения 4,

20 соединенному также с формиронителем опорного уровня 5. Датчик 6, связанный с нагреваемыми деталями, подключают к узлу сравнения 7, соединенному также с формирователем опорного уровня 8. Выходы узлов сравнения 4, 7 через дискриминатор 9, узел согласования 10 и источник питания 1 связывают с индуктором.

Способ осуществляется следующим образом. С помощью формирователей опорных уровней 5 и 8 непрерывно подают на узлы сравнения 4 и 7 сигналы SHO и Sgo. пропорциональные температуре индуктора и детали соответственно.

В момент времени to включают мощность Р которая принимает свое максимальное .значение Р1, происходит нагрев детал,:й и индуктора. Температуру индуктора Тц преобразуют с помощью датчика 3 в сигнал 5ц, а температуру деталей - датчиком 6 в сигнал Sg. До тех пор, пока SH SHO и Sg Sgo сигналы LU и Lg на выходах узлов сравнения 4 и 7 имеют максимальное значение Lg. LH ., происходит нагрев с максимальной мощностью

Р1.

В момент времени t, сигнал SH приближается к пороговому уровню Зио: что соответствует достижению температ5фой индуктора Ти порогового значения Тцо- Сигнал на выходе узла сравнения 4 LH -Ки(8и-SHO), где Ки - коэффициент усиления узла 4, уменьшается до значения LH .

С помощью дискриминатора 9 выделяют минимальный из двух Поступающих сигналов LH и Lg. В этот момент это LH. Следовательно подводимая к индуктору мощность уменьшается до уровня Р2, соответствующего стабилизации температуры индуктора на уровне ТцоПри этой мощности происходит дальнейший

нагрев деталей, но с меньщей скоростью. В момент tj сигнал Sg приближается к пороговому уровню Sgg что соответствует достижению температурой деталей порогового значения Тдо. Сигнал на выходе схемы сравнения . 7 Lg Kg(Sg - Sgo), где Кд - коэффициент усиления узла 7 уменьщается до значения Lg

В этом случае дискриминатор 9 выделяет синал Lg, так как Lg LH и подводимая мощность уменьщается до величины РЗ, соответствующей стабилизации температуры деталей. За счет уменьшения подводимой мощности температура индуктора начинает падать.

В дальнейшем до окончания цикла нагрева никаких качественных изменений режима не происходит.

Пунктиром на фиг. 2 показаны графики работь способа - прототипа. Ввиду однократного изменения мощности в прототипе, ее максимальрюе значение Р не может быть

больше величины РЗ, при которой достигает ся предельная температура индуктора. Всегда имеется дополнительный запас по мощности / (или температура ДТ), гарантирующий сохранность индуктора при колебаниях большого числа факторов, связывающих температуру и мощность, таких как размеры, материал, качество изготовления индуктора, характеристики деталей, режима нагрева, режима охлаждения элементов нагревательной установки, внешние условия и т.д. Уменьшение значения максимальной подводимой мощности в прототипе приводит к увеличению длительности достижения заданной температуры. Во многих случаях это нежелательно. Так, при стыковой сварке с нагревом токами повышенной частоты необходимо не только из соображений повышения производительности, но и для улучшения термохимических реакций в материале изделий, максимально сократить время разогрева.

Предлагаемый способ позволяет сократить время разогрева изделий при тех же характеристиках индуктора и внешних условий за счет дополнительного вклада энергии il E rcTa)-p)dt Ч

в начале цикла нагрева. Это позволяет интенсифицировать процесс нагрева на существующем технологическом оборудовании и тем самым повысить качество изделий и производительность процесса сварки.

Формула изобретения

Способ автоматического регулирования процесса стыковой сварки с индукционным нагревом, при котором определяют разность сигнала датчика температуры свариваемых деталей и порогового сигнала температуры деталей и изменяют мощность, подводимую к индуктору, отличающийся тем, что, с целью повышения качества сварного соединения за счет повышения скорости нагрева, дополнительно определяют разность сигнала датчика температуры индуктора и порогового сигнала температуры индуктора, выделяют минимальную из двух разностей и в зависимости от нее изменяют мощность, подводимую к индуктору.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 570469, кл. В 23 К 13/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса стыковой сварки с индукционным нагревом | 1975 |

|

SU570469A1 |

| СПОСОБ ИНДУКЦИОННО-СТЫКОВОЙ СВАРКИ ПРОФИЛЕЙ РАЗЛИЧНОЙ КОНФИГУРАЦИИ | 2013 |

|

RU2558802C2 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2023 |

|

RU2836238C1 |

| МОБИЛЬНАЯ ИНДУКЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2400337C1 |

| Установка для стыковой индукционной сварки труб | 1985 |

|

SU1299743A1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ ПАЙКИ СОЕДИНИТЕЛЬНОЙ МУФТЫ ВОЛНОВОДА | 2003 |

|

RU2297308C2 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ФОРМОВАННЫХ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНОЙ СВАРКОЙ | 2019 |

|

RU2779726C2 |

| Машина для контактной стыковой сварки полос оплавлением | 1984 |

|

SU1146163A1 |

Авторы

Даты

1980-05-15—Публикация

1977-07-04—Подача