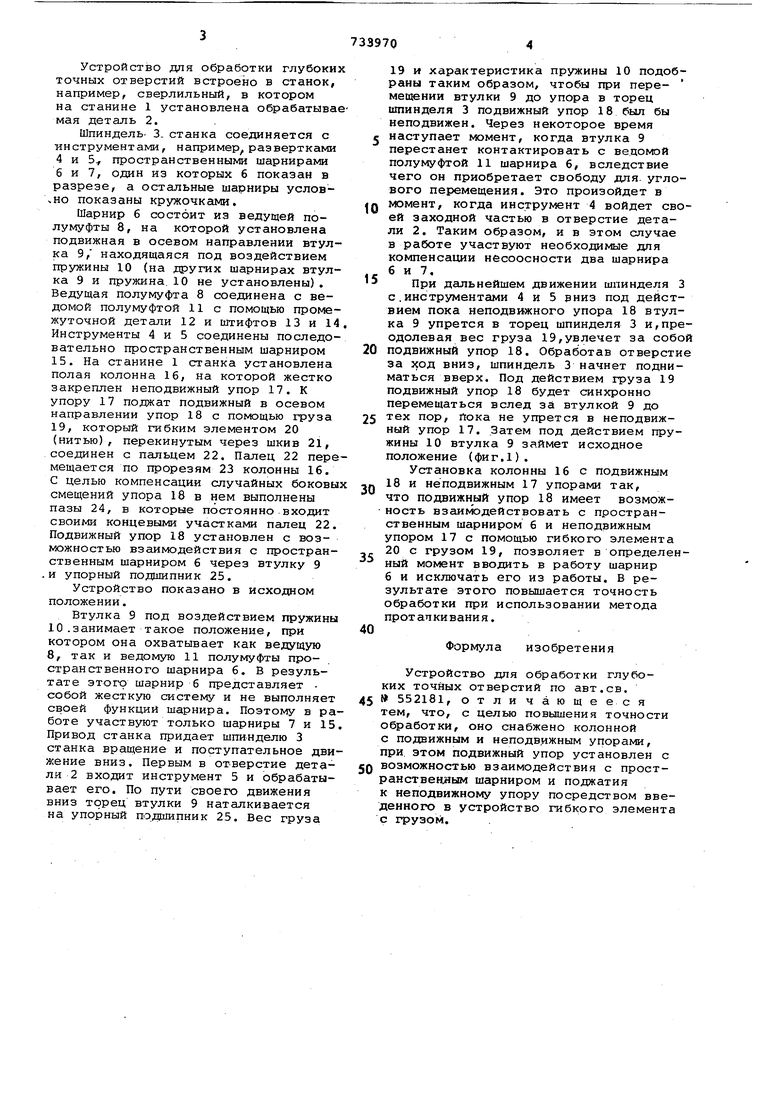

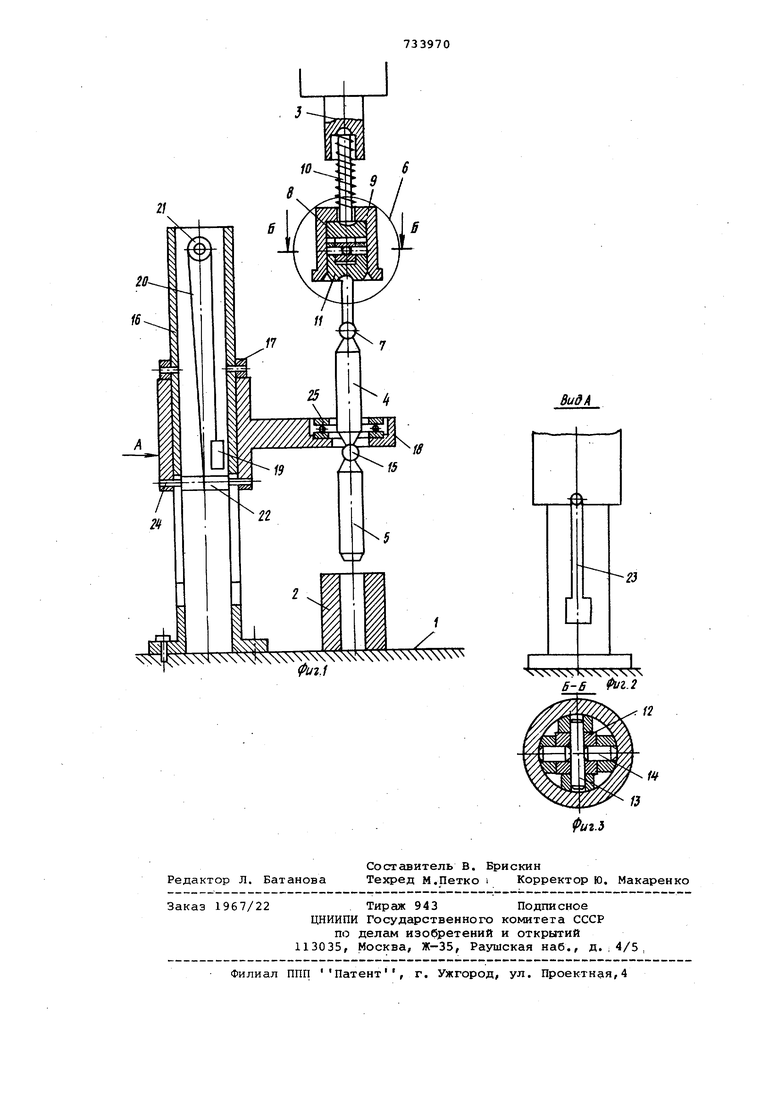

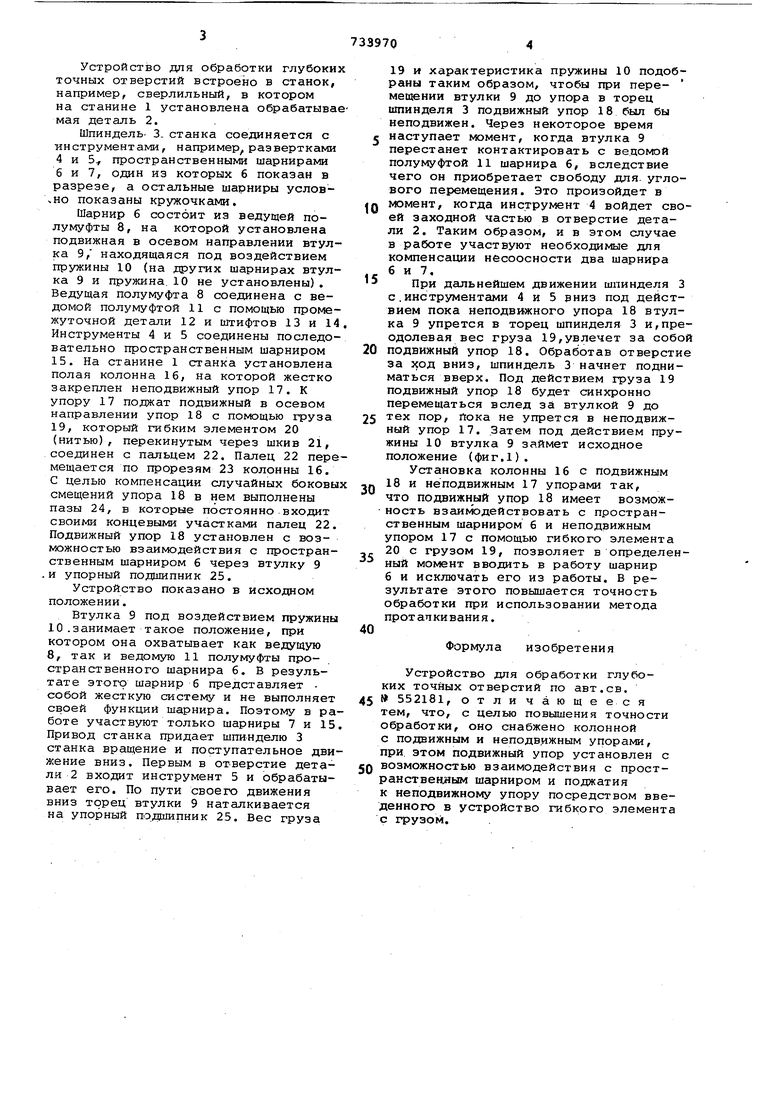

Изобретение относится к области машиностроения и может быть использовано для финишной обработки глубоких отверстий в деталях машин и приборов .. По основному авт.св. № 552181 известно устройство для обработки глубоких точных отверстий. Оно содержит последовательно расположенные инструменты, которые соединяются как между собой, так и со шпинделем системой пространственных шарниров. Недостатком такого устройства является то, что точные отверстия им можно обрабатывать только методом протягивания, который сам по себе обладает рядом крупных недостатков (наличие холостых ходов, необходимость введения в устройство механизма, разъединяющего шпиндель станка от инструмента в момент вывода детали из зоны обработки, и механизма, соединяющего их в начале процесса протягивания). В случае использования этого устройства для обработки отверстий методом проталкивания, при прохождении инструментом, расположен ным ближе к шпинделю, участвует только один пр остранствённый шарнир который не может компенсировать несоосность шпинделя и обрабатываемого отверстия, что приведет к поввипенным погрешностям обработки. Целью изобретения является повышение точности обработки отверстий. Это достигается тем, что предлагаемое устройство для обработки глубоких точиых отверстий снабжено колонной с подвижным и неподвижным упорами, подвижный упор установлен с возможностью взсшмодействия с пространственным шарниром и поджатия к неподвижному упору посредством введенного в устройство гибкого элемента с грузом. Такое конструктивное выполнение способствует тому, что в работе при любом положении инструментов относительно отверстия в процессе проталкивания участвуют всегда два пространственных шарнира, позволяющих компенсировать несоосность шпинделя и обрабатываемого отверстия, т.е. повысить точность обработки. На 4«г..1 показано описываемое устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг.; на фиг. 3 - разрез В-Б на фиг.1.

Устройство для обработки глубоких точных отверстий встроено в станок, например, сверлильньлй, в котором на станине 1 установлена обрабатывав мая деталь 2.

Шпиндель- 3- станка соединяется с инструментами, например развертками 4 и 5-, пространственными шарнирами 6 и 7, один из которых 6 показан в разрезе, а остальные шарниры условsHo показаны кружочками.

Шарнир б состоит из ведущей полумуфты 8, на которой установлена подвижная в осевом направлении втулка 9/ находящаяся под воздействием пружины 10 (на других шарнирах втулка 9 и пружина. 10 не установлены), Ведущая полумуфта 8 соединена с ведомой полумуфтой 11 с помощью промежуточной детали 12 и штифтов 13 и 14 Инструменты 4 и 5 соединены последовательно пространственным шарниром 15. На станине 1 станка установлена полая колонна 16, на которой жестко закреплен неподвижный упор 17. К упору 17 поджат подвижный в осевом направлении упор 18 с помощью груза 19, который гибким элементом 20 (нитью), перекинутым через шкив 21, соединен с пальцем 22. Палец 22 перемещается по прорезям 23 колонны 16. С целью компенсации случайных боковы смещений упора 18 в нем выполнены пазы 24, в которые постоянно входит своими концевыми участками палец 22. Подвижный упор 18 установлен с возможностью взаимодействия с пространственным шарниром 6 через втулку 9 .и упорный подшипник 25.

Устройство показано в исходном положении.

Втулка 9 под воздействием пружины 10.занимает такое положение, при котором она охватывает как ведущую В, так и ведомую 11 полумуфты пространственного шарнира 6. В результате этого шарнир 6 представляет собой жесткую систему и не выполняет своей функции шарнира. Поэтому в работе участвуют только шарниры 7 и 15 Привод станка придает шпинделю 3 станка вращение и поступательное движение вниз. Первым в отверстие детали 2 входит инструмент 5 и обрабатывает его. По пути своего движения вниз торец втулки 9 наталкивается на упорный подшипник 25. Вес груза

19и характеристика пружины 10 подобраны таким образом, чтобы при перемещении втулки 9 до упора в торец шпинделя 3 подвижный упор 18 был бы неподвижен. Через некоторое время

с наступает момент, когда втулка 9 перестанет контактировать с ведомой полумуфтой 11 шарнира 6, вследствие чего он приобретает свободу для. углового перемещения. Это произойдет в

Q момент, когда инструмент 4 войдет своей 3входной частью в отверстие детали 2. Таким образом, и в этом случае в работе участвуют необходимые для компенсации несоосности два шарнира б и 7.

5При дальнейшем движении шпинделя 3

с.инструментами 4 и 5 вниз под действием пока неподвжкного упора 18 втулка 9 упрется в торец шпинделя 3 и,преодолевая вес груза 19,увлечет за собой

0 подвижный упор 18. Обработав отверстие за ход вниз, шпиндель 3 начнет подниматься вверх. Под действием груза 19 подвижный упор 18 будет синхронно перемещаться вслед за втулкой 9 до

5 тех пор. Пока не упрется в неподвижный упор 17. Затем под действием пружины 10 втулка 9 займет исходное положение (фиг.1).

Установка колонны 16 с подвижным

. 18 и неподвижным 17 упорами так,

что подвижный упор 18 имеет возможность взаимодействовать с пространственным шарниром 6 и неподвижным упором 17 с помощью гибкого элемента

20с грузом 19, позволяет в определенный момент вводить в работу шарнир

6 и исключать его из работы. В результате этого повышается точность обработки при использовании метода проталкивания. 0

Формула изобретения

Устройство для обработки глубоких точных отверстий по авт.св.

5 1 552181, отли чающееся тем, что, с целью повышения точности обработки, оно снабжено колонной с подвижным и неподвижным упорами, при. этом подвижный упор установлен с

Q возможностью взаимодействия с пространственным шарниром и поджатия к неподвижному упору посредством введенного в устройство гибкого элемента с грузом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальная фрезерно-шлифовальная головка | 1987 |

|

SU1442335A2 |

| Самоустанавливающийся патрон | 1978 |

|

SU848165A1 |

| Станок для финишной обработки | 1982 |

|

SU1039696A1 |

| Зубохонинговальный станок | 1974 |

|

SU564109A1 |

| Привод кулачков самоцентрирующего патрона | 1984 |

|

SU1301569A1 |

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| Электромеханическое зажимное устройство | 1982 |

|

SU1102662A1 |

| Станок для хонингования плоских поверхностей | 1988 |

|

SU1683992A1 |

| Устройство для комбинированной обработки отверстий | 1980 |

|

SU917951A1 |

| Устройство для зенкования фаски | 1980 |

|

SU921685A1 |

Авторы

Даты

1980-05-15—Публикация

1977-11-02—Подача