--тт

(Л

-/4

4 4 ГС

00

со

СП

3

10

rsj

Изобретение относится к машиностроению и приборостроению, может быть использовано при автоматической обработке деталей фасонных профилей произвольной формы на агрегатных и специальных стан- 5 ках и является усовершенствованием изобретения по авт. св. № 558760.

Цель изобретения - повышение точности обработки и расширение технологических возможностей за счет обеспечения стабильности углового расположения гильзы относительно корпуса и оси инструмента относительно оси копирного ролика при обходе контура копира.

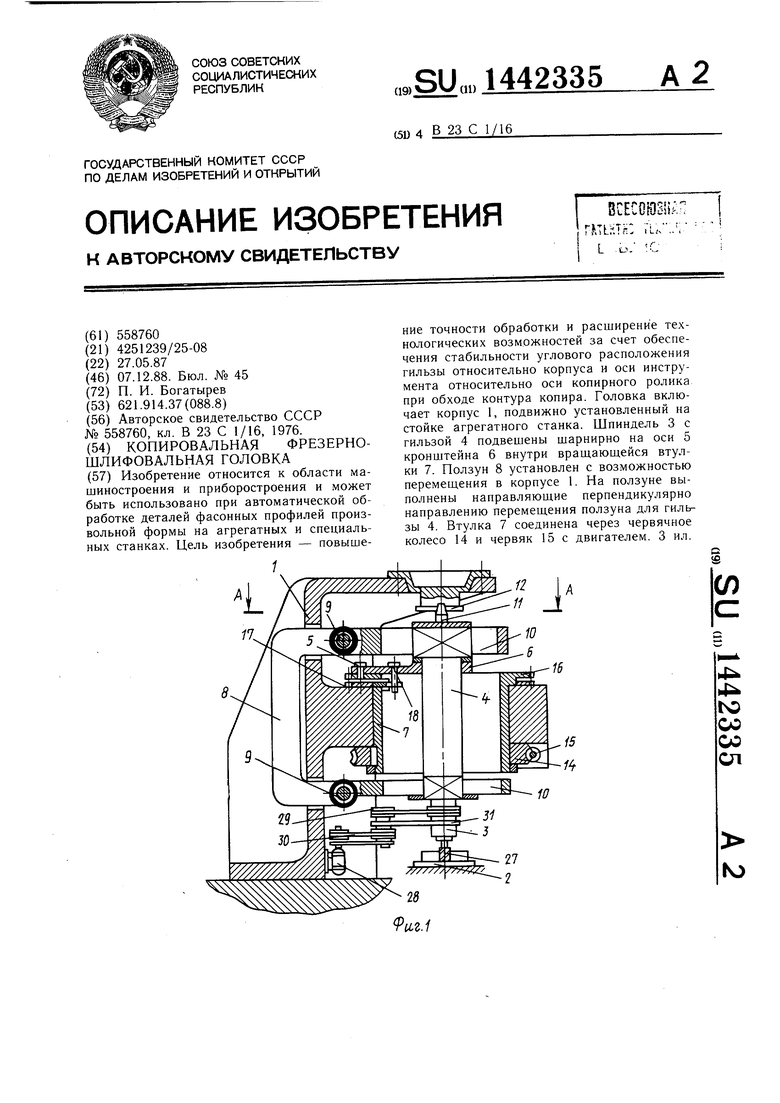

На фиг. 1 представлена копировальная головка, общий вид; на фиг. 2 - разрез А-А 15 на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Головка включает корпус 1, подвижно закрепленный на стойке агрегатного станка (не показан), и предназначена для обработки детали 2, установленной на поворотном столе станка.20

Шпиндель 3 с гильзой 4 шпинделя подвешены шарнирно на оси 5 кронштейна 6 внутри враш.аюшейся втулки 7 и имеет возможность радиального перемещения внутри втулки. Ползун 8 установлен на корпусе 1 25 с помощью продольных направляющих 9 и имеет возможность перемещения в направлении, перпендикулярном оси шпинделя. На ползуне 8 имеются поперечные направляющие 10, в которых своими прямоуголь- ными поверхностями подвижно с возмож- ЗО ностью линейного перемещения, но не подвижно в угловом направлении установлена гильза 4.

На гильзе 4 шпинделя закреплен копир- ный ролик 11, взаимодействующий с копиром 12. Ролик поджат к копиру пружиной 13 35 (фиг. 2). Копир 12 жестко закреплен на корпусе 1 головки и совмещен с контуром обрабатываемой детали 2. Втулка 7, на которой подвешен шпиндель 3, установлена в подшипниках в корпусе 1 головки и соеди- .,. нена через червячное колесо 14 и червяк 15 с двигателем (не показан).

На втулке 7 установлены две ведущие шестерни 16 и 17 (фиг. 1 и 3) с одинаковым числом зубьев, причем шестерня 16 закреплена неподвижно на втулке 7, а шестерня 17 45 установлена подвижно и может перемещаться относительно шестерни 16 с помощью поводка 18 (фиг. 1 и 2), закрепленного неподвижно на кронщтейне 6.

Шестерни 16 и 17 находятся в зацеплении с кулачковой муфтой 19 (фиг. 2), состоящей 50 из двух полумуфт 20 и 21 (фиг. 3), установленных на оси 22, неподвижно закрепленной на корпусе 1 головки. К торцу полумуфты 20, подпружиненной и имеющей возможность осевого перемещения, прижимается с по- мощью пружины 23 плечо рычага 24, под- вижно закрепленного на корпусе 1 головки. Другое плечо рычага 24 имеет форму зубчатого сектора, находящегося в зацеплении с шестерней 25, закрепленной на оси регулятора 26 скорости вращения двигателя привода подачи (не показан).

Режущий инструмент (фреза или шлифовальный круг) 27 (фиг. 1), закрепленный на шпинделе 3, получает вращение вокруг вертикальной оси от отдельного электродвигателя 28 с помощью ременных передач 29 и 30, установленных на кронщтейне 31.

Работа устройства осуществляется следующим образом.

При вращении втулки 7 вокруг своей оси с помощью червяка 15 и червячного колеса 14 совершает круговое вращение также и шпиндель 3. При этом с помощью копира 12, коаирного ролика 11 и пружины 13 режущий инструмент за один оборот втулки 7 воспроизводит точный профиль обрабатываемой детали по замкнутому контуру. Гильза 4 шпинделя при врашении втулки 7 не изменяет своего положения в угловом направлении, а только перемещается в продольном направлении вместе с ползуном 8 с помощью направляющих 9, а в поперечном направлени-и - с помощью направляющих 10, расположенных в верхней и нижней части ползуна 8.

Имеющаяся несоосность копирного ролика 11 и режущего инструмента 27 вызывает только некоторое смещение профиля детали 2 относительно профиля копира 12. При возникновении несоосности копирного ролика 1 1 и режущего инструмета 27 вследствие износа или неточности изготовления деталей устройства точность обработки и идентичность профилей копира 12 и обрабатываемой детали 2 не изменяется.

Одновременно с вращением втулки 7 синхронно вращаются шестерни 16 и 17. При обходе участков детали 2 (копира 12), наиболее удаленных от центра (оси вращения) втулки 7, ось шпинделя 3 одновременно с круговым вращением перемещается в сторону от оси вращения втулки с помощью кронштейна 6 гильзы 4. При этом поворот кронштейна 6 вызывает перемещение поводка 18 и шестерни 17 относительно шестерни 16. Происходит, таким образом, рассогласование скорости вращения шестерен 16 и 17, а соответственно полумуфт 20 и 21. При ускорении и замедлении вращения полумуфты 20 относительно полу муфты 21 происходит также перемещение полумуфты 20 в осевом направлении благодаря кулачковым выступам на торцах полумуфт. Осевое возвратно-поступательное движение полумуфты 20 вызывает повороты рычага 24, который через зубчатый сектор поворачивает регулятор 26 скорости вращения. Регулятор скорости вращения подает команду на двигатель привода подачи (не показан), который соответственно меняет числа оборотов червяка 15 и вращающейся втулки 7.

Таким образом, выравнивается скорость подачи шпинделя при обходе его по контуру детали.

Введение в конструкцию головки механизма стабилизации положения гильзы, выполненного в внде ползуна 8 с направляющими 10, исключает вращение гильзы относительно вертикальной оси, а следовательно, сохраняется стабильное положение режущего инструмента 27 относительно ролика 11 и не изменяется профиль эквидис- танты инструмента. Полностью устраняется возрастание несоосности в 2 раза при повороте втулки на 180°.

Формула изобретения Копировальная фрезерно-щлифовальная головка по авт. св. № 558760, отличающаяся тем, что, с целью повышения точности обработки и расширения технологических возможностей за счет обеспечения стабильности расположения гильзы относительно корпуса в угловом положении и оси инструмента относительно оси копирного ролика при обходе контура копира, головка снабжена ползуном, установленным в корпусе с возможностью перемещения в направлении, перпендикулярном оси шпинделя, при этом на ползуне выполнены направляющие перпендикулярно направлению его перемещения для гильзы шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальная фрезерно-шлифовальная головка | 1976 |

|

SU558760A2 |

| Копировальная фрезерно-шлифовальная головка | 1976 |

|

SU662279A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ | 1946 |

|

SU69470A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2079399C1 |

Изобретение относится к области ма- шииостроения и приборостроения и может быть использовано при автоматической обработке деталей фасонных профилей произвольной формы на агрегатных и специальных станках. Цель изобретения - повышение точности обработки и расширение технологических возможностей за счет обеспечения стабильности углового расположения гильзы относительно корпуса и оси инструмента относительно оси копирного ролика при обходе контура копира. Головка включает корпус 1, подвижно установленный на стойке агрегатного станка. Шпиндель 3 с гильзой 4 подвешены шарнирно на оси 5 кронштейна 6 внутри враш,аюп1ейся втулки 7. Ползун 8 установлен с возможностью перемеш,ения в корпусе 1. На ползуне выполнены направляющие перпендикулярно направлению перемеш,ения ползуна для гильзы 4. Втулка 7 соединена через червячное колесо 14 и червяк 15 с двигателем. 3 ил.

А-А

повернуто

Фи2. 2

П 16 IQ

В ид 5

23

Фиг. 5

| Копировальная фрезерно-шлифовальная головка | 1976 |

|

SU558760A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-07—Публикация

1987-05-27—Подача