173 Изобретение относится к огнеупорной и керамической промышленности и может быть использовано для получения алюмината, хромата или цирконата щелочноземельного элемента, которые применяются при изготовлении высококачественных огнеупоров и специальны керамик,

Известен способ получения алюмината щелочноземельного элемента путе высокотемпературной термообработки смеси гидроокиси алкминия и нитрита щелочноземельного элемента.

Недостатками такого способа являются выделение в процессе высокотемпературной термообработки вредных газов, содержащих окислы азота, а также недостаточно полный выход конечного продукта даже при такой высокой температуре термообработки как 1300°С.

Наиболее близкий к предложенному способ получения щпинели путем высокотемпературной термообработки смеси окиси или гидроокиси алюминия, хройа или циркония с окисью,, гидроокисью или карбонатом щелочноземельного элемента в присутствии водного хлорида того же щелочноземельного элемента в качестве минерализатора.

Однако при использовании этого способа при высокотемпературной термообработке смеси водный хлорид щелочноземельного элемента разлагается, и образующийся в результате этого вредный для здоровья хлористый водород вьщеляется в атмо.сферу. Кроме того, другой его недостаток заключается в высоком расходе минерализатора, который нужен для образевания эвтектики в системе окись, гидроокись или карбонат щелочноземелного элемента - хлорид этого элемента, -необходимой для интенсификации синтеза конечного продукта.

Цель изобретения - устранение вьщеления вредного для здоровья хлористого водорода в окружающую атмосферу и снижение расхода минерализатора.

Поставленная цель достигается тем что в способе получения тугоплавкого бинарного соединения окислов путем высокотемпературной термообработки смеси тугоплавких окислов (алюминия, хрома или циркония) с окисью, гидроокисью или карбонатом щелочноземельного элемента в присутствии водного хлорида того же щелочноземельного элемента в качестве минерализатора, перед высокотемпературной термообработкой смесь окиси или гидроокиси алюминия, хрома или циркония с окисью, гидроокисью или карбонатом щелочноземельного элемента нагревают до 100-300°С и подвергают продувке газом, содержащим хлористый водород, образующийся при получении конечного продукта в процессе высокотемпературной термообработки указанной смеси в присутствии водного хлорида щелочноземельного элемента.

При продувке указанной смеси газом, содержащим хлористый водород, происходит взаимодействие последнего с окисью, гидроокисью или карбонатом щелочноземельного элемента, сопровождающееся образованием водного хлорида этого элемента в качестве минера лизатора. В результате предотвращается вьщеление хлористого водорода в окружающую атмосферу и значительно сокращается расход минерализатора, который только один раз загружают в высокотемпературную зону установки.

В процессе продувки смеси газом, содержащим хлористый водород, эту смесь нагревают до 100-300°С, так как при температуре смеси ниже 100 С находящиеся в ней пары воды конденсируются, что приводит.к нарушению макроструктуры этой смеси и затруднению прохождения газа сквозь смесь. При температуре смеси вьше 300 С, например 350-400 С, взаимодействия хлористого водорода с окисью, гидроокисью или карбонатом щелочноземельного элемента не происходит, и водный хлорид щелочноземельного элемента не. образуется.

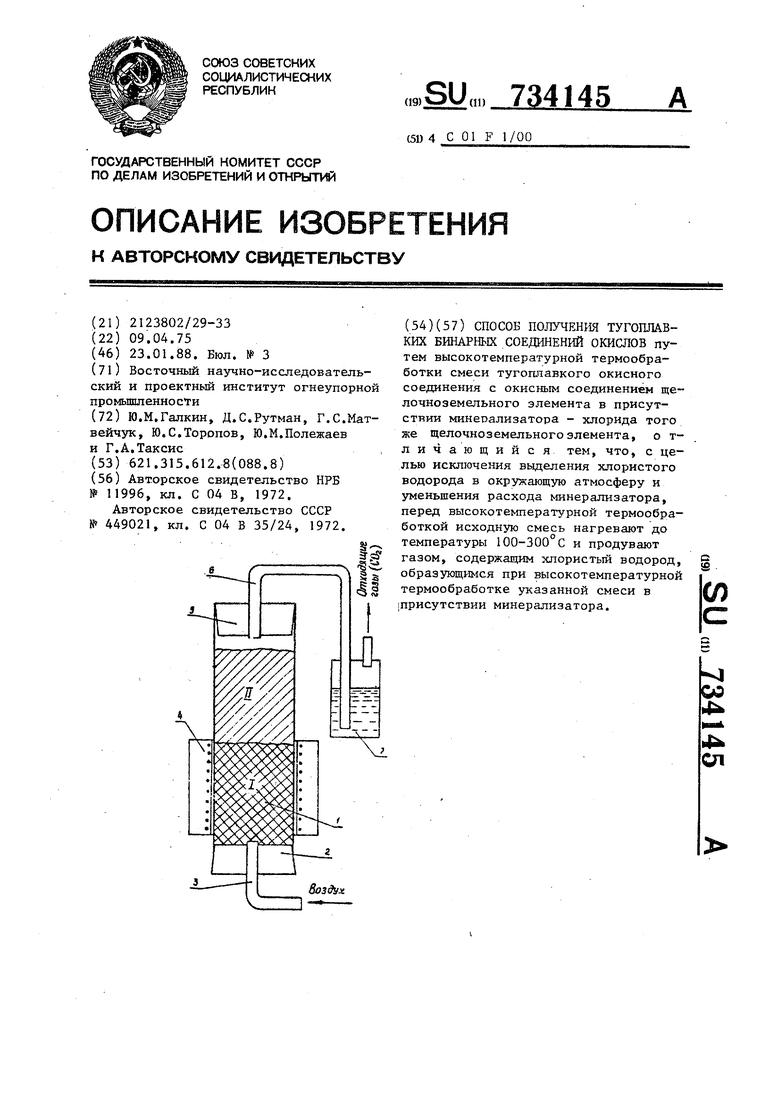

На чертеже схематически представлена установка для осуществления способа.

Схема установки содержит вертикально установленную кварцевую трубу 1, закрытую с нижнего конца пробкой 2. Через отверстие в этой пробке пропущена стеклянная трубка 3 для подачи газа в высокотемпературную зону I установки, расположенную внутри кольцевого нагревательного элемента 4 в трубе 1, и через эту зону в низкотемпературную зону II, расположенную над высокотемпературной зоной I.

Верхйий конец трубы 1 закрыт пробкой -5, сквозь которую пропущена У-образная стеклянная трубка 6, конец которой опущей в стеклянный сосуд 7, содержащий титрованный раствор углекислого натрия в качестве поглотителя хлористого водорода в от ходящих газах. Пример 1. В высокотемпературную зону установки загружают 1 кг смеси, содержащей, мас.%: MgO 13,7; 50,6; кристаллогидрат хлорида магния формулы 35,7, .После этого в низкотемпературную зону II установки загружают 0,710 кг смеси, содержащей, мас.%: MgO 28,0; , 72,0. Затем включают кольцевой нагревательный элемент 4 и нагревают смесь в высокотемпературной зоне I до . Одновременно с включением нагревательного элемента А смесь начинают продувать воздухом, поступающим через трубку 3 со скоростью 0,15 л/с. При этом смесь, расположен ную в низкотемпературной зоне II, нагревают до средней температуры за счет передачи тепла из высокотемпературной зоны I и по.ступления горячего газа из этой зоны. В высокотемпературной зоне I хими ческое взаимодействие компонентов смеси происходит по следующей суммар ной реакции: A1.2,05+0,7MgO+0,3MgCl2 - MgAl2.,6HClf + l , f Поток воздуха, подаваемый через трубку 3 и проходящий через высокотемпературную зону I, переносит вьще ляющиеся в этой зоне газообразные продукты реакции, в том числе хлорис тый водород, в смесь, находящуюся в низкотемпературной зоне II, где хлористый водород при 200 С вступает в реакцию с окисью магния; . 0,3MgO+0,6HCl- 0,3MgClj-Hj O. . После выдержки в течение 1 ч открывают трубу 1 и выгружают полученный алюминат магния, затем пробку 2 снова закрывают. Через верхний конец кварцевой трубы 1 вновь загружают соответствующее количество смеси окиси магния и окиси алюминия. Смесь, находившаяся ранее в низко температурной зоне II, поступает в зону I, причем при высокотемпературной термообработке образовавшийся в результате взаимодействия хлористого водорода с окисью магния водный хлорид магния выполняет функцию минерализатора. Полнота образования алюмината магния составляет 81,0%. Установлено, что в газе, поступающем в поглотитель через трубку 6, практически отсутствует хлористый водород. Пример 2. В выоокотемпературную зону I загружают 1 кг смеси, содержащей порошок обогащенного магнезита, кристаллогидрат хлористого магния и гидрат окиси хрома при следующем соотношении компонентов, мас.%: MgCOj (в расчете на MgO) 11,3; MgCl,-6H40 28,2; Сг(ОН), (в расчете на ) 60,5. После этого в низкотемпературную зону II загружают 0,72 кг смеси, содержащей, мас.%: MgCOj (в расчете на MgO) 20,4; Сг(ОН), (в расчете на Cr,jO,) 79,6. Затем процесс проводят по способу, описанному в примере 1. Химическое взаимодействие компонентов смеси в высокотемпературной зоне I установки происходит по следующей суммарной реакции: 2Cr(OH)+0,7MgCO,+0,3MgCl -бН О- -tMgCr.j 04+0, 7С02 +1, 5Н20 Л Выделяющиеся в высокотемпературной зоне I установ.ки газообразные . продукты реакции переносятся потоком воздуха в низкотемпературную зону II, где хлористый водород вступает во взаимодействие с магнезитом при реакции0,3MgCOj+0,6HCl-- 0,3MgCl2- Н20+ +0,3CO,t . После выдержки в течение 1 ч через нижний конец трубы 1 выгружают полученный хромат магния и через верхний конец этой трубы в низкотемпературную зону II загружают соответствующее количество смеси обогащенного магнезита и гидрата окиси хрома. Полнота образования хромата магния составляет 92,0%. Анализ отходящих газов показывает отсутствие в них хлористого водорода. Прим ерЗ. В высокотемпературную зону I загружают 1,5 кг смеси, содержащей, мас.%: ZrO 50,7; СаО 16,5; 32,8. Затем в низкотемпературную зону II этой установки загружают 1,15 кг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического обезвреживания соляно- или сернокислых отходов | 1987 |

|

SU1471028A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ | 2000 |

|

RU2186730C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| ЛИОТЕНА | | 1972 |

|

SU331522A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКАРБОАЛЮМИНАТОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ПРИРОДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2540635C2 |

| СПОСОБ УНИЧТОЖЕНИЯ И УТИЛИЗАЦИИ БУМАЖНЫХ ДЕНЕЖНЫХ ЗНАКОВ И ДРУГИХ ЦЕННЫХ БУМАГ | 1997 |

|

RU2121895C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ХЛОРИДА МАГНИЯ | 2007 |

|

RU2363657C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ КЕРАМИЧЕСКИХ ПИГМЕНТОВ | 1991 |

|

RU2044013C1 |

СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ БИНАРНЫХ СОЕДИНЕНИЙ ОКИСЛОВ путем высокотемпературной термообработки смеси тугоплавкого окисного соединения с окисным соединением щелочноземельного элемента в присутствии минерализатора - хлорида того же щелочноземельного элемента, о тличающий с я тем, что, с целью исключения вьщеления хлористого водорода в окружающую атмосферу и уменьшения расхода минерализатора, перед высокотемпературной термообработкой исходную смесь нагревают до температуры 100-300 С и продувают i- (Л газом, содержащим хлористый водород, образующимся при высокотемпературной термообработке указанной смеси в присутствии минерализатора. | со 4 СП

| Способ получения красочных лаков | 1926 |

|

SU11996A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для получения шпинели | 1972 |

|

SU449021A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-01-23—Публикация

1975-04-09—Подача