Изобретение относится к промышленным методам очистки коксового газа. Известен способ очистгат коксового га за, идущего для получения аммиака и эти пенбензола i , в соответствии с которым неочищенный газ вначале сжимают в компрессорах до давления 16-19 ата, после чего газ подвергают многоступенчатой очистке под давлением 16-18 ата. На первой ступени газ очищают от окиси азота путем окисления в полых аппаратах при ЮО - ИСРС; на второй для извлечения бензольных углеводородов и нафталина гае промывают соляровым маслом при температуре 35-4,0°С; на третьей очищают от двуокиси углерода и сероводо рода в скруберрах, орошаемых аммиачной водой; на четвертой промывают водой для извлечения аммиака; на пятой очищают щелочью от остаточных количеств двуокиси углерода, сероводорода и цианистого водорода; на шестой очищают от ацетилена и остаточных количеств окиси азота методом каталитического гидрирования при 16 0-22о С. Образующиеся при каталитическом гидрировании сероводород, меркаптаньт и двуокись углерода на седьмой ступени очистки поглощают раствором щелочи. После этого коксовый газ подают на низкотемпературное фракционирование в разделительные аппараты. К недостаткам такого способа очистки коксового газа относятся: многоступенчатость, большая энергоемкость, недостаточная степень очистю газа, большие потери этилена (2О-50%), обусловленные наличием блока гидрирования в схеме очистки, образование большого количества сточных вод. Кроме того, при очистке газа по известному способу происходит отложение смолистых веществ в цилиндрах и межступенчатых холодильниках компрессоров, обусловленное наличием в коксовом газе туманообразной смолы и смолообразующих компонентов, таких как диеновые и высшие ацетиленовые углеводо- оодьь бути лены и окислы азота. По этой

причине компрессоры быстро изнаишваются и требуют частых ремонтов.

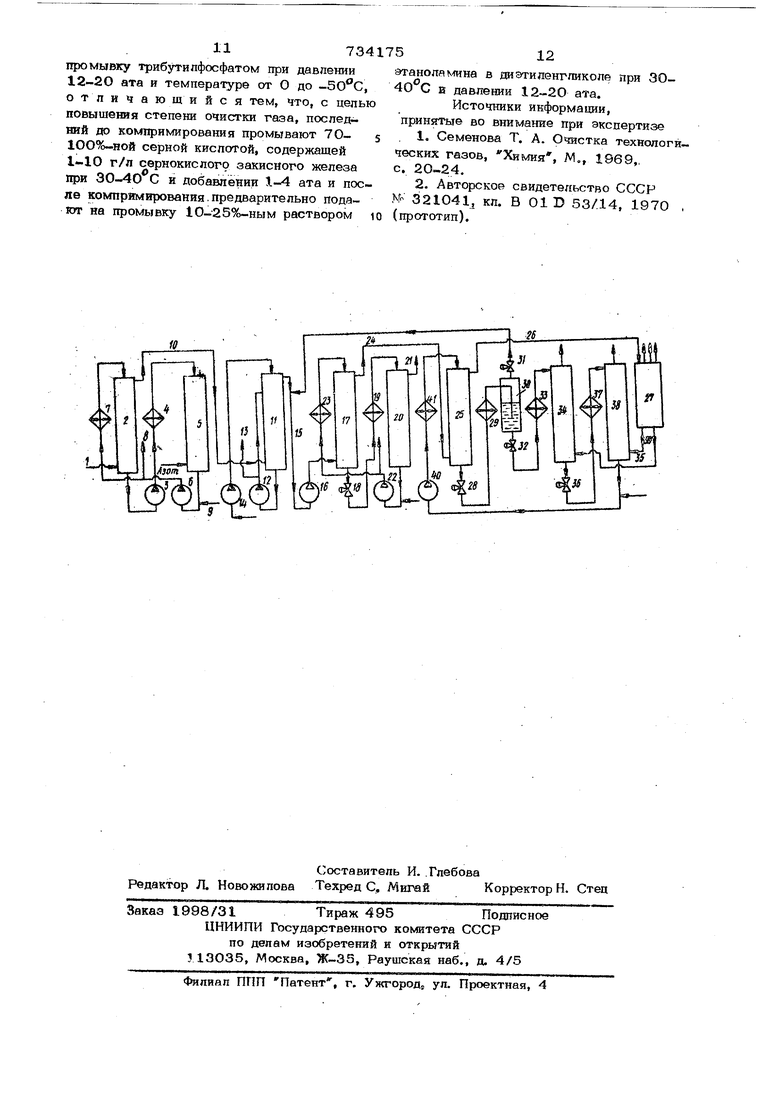

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ ОЧИСТКИ коксового Газа от примесей смоДйстых веществ, окиси азота, ацетиленоMJX, диеновых, ароматических, кислых и сернистых соединений, включающий компрнмярование газа и последующую промывку трибутилфосфатом при давлении 1220 ата и температуре от О.до -50с 21. .Недостатками данногд способа очистки га.за являются: отложение смолистых веществ в цилиндрах и межступенчатых холодальниках компрессоров, обусловленные отсутствием очистки газа от смол и смолообразующих компонеетов до подачи газа на компримирование; недостаточная степень очистки газа от кислых соединений, таких как двуокись углерода, сероводород и окись азота. Отмеченные недостатки не позволяют применить этот способ к очистк коксового газа, используемого для получения аммиака и этилбензола. Целью изобретения является повышение степетш очистки, Поставле1теая цель достигается описыгваемым способом очистки коксового газа от примесей, смолистых веществ, окиси азота, ацетиленовых, диеновых, ароматических, кислых и сертшстых соединений, промывкой его 70-1ОО%-ой серной кислотсй, содержащей 1-10 г/л сернокислого закисного железа при 30-40 0 и давлении 1-4 ата, с последующим компримированием, промывкой 10-25%.-ным раствором этаноламина в диэтиленгликоле при 30-4О С и давлении 12-2О ата и трибутилфосфатом при давлении 12-2 О ата и температуре от О до -50 С. Данный способ позволяет добиться требуемой степени очистки коксового газа, направить газ после очистки на низкотемпературное фракционирование в блок разделения газа. На чертеже изображена схема установк для осуществления данного способа очистки коксового газа, используемого для производства аммиака и этилбензола, Коксовый газ по линии 1 после осушки подают под давлением от 1,04 до 4,5 ата вниз колонны 2, где его промывают при температуре 30 4ОС 70-1ОО%-ной серной кислотой с добавкой сернокислого закисного железа в количестве от 1 до 1О .на 1 л кислоты. При этом очистка газа от смолообразующих компонентов осущест эпяется за счет процессов полимеризации

диеновых и высших ацетиленовых углеводородов, алкилирования находящихся в газе бензольных углеводородов бутиленами и другими тяжелыми непредельными сое.динениями, В конечной стадии все смолистые и другие продукты вымываются из коксового газа серной кислотой. Очистка газа от окиси азота происходит за счет связывания окиси азота в комплекс с сернокислым закисным железом.

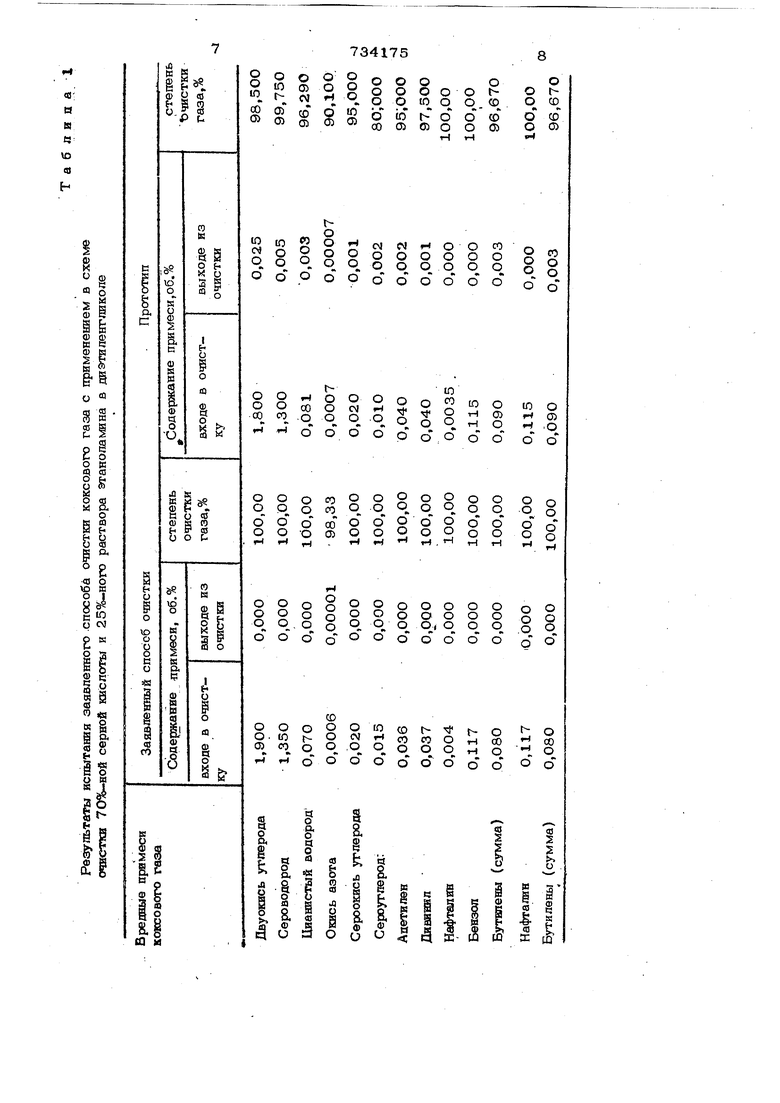

Частичную регенерацию отработанного раствора серной кислоты производят путем нагрева его до температуры выше 9О С при отдувке инертным газом, например азотом. При этих условиях происходит разложение комплекса окиси азота с сернокислым закисным жвитезом и удаление выделяющихся окислов азрта с отдувоч- ным газом. С этой целью раствор серной кислоты из колонны 2 насосом 3 подают через подогреватель 4 в 5, где протекает процесс регенерации. Регенерированный раствор из нижней части колонны 5 забирают насосом 6 и подают через подогреватель 7 на верх колонны 2. В процессе работы непрерывно или периодически часть отработанной кислоты выводят из цикла очистки по линии 8 и используют, например, для улавлива шя аммиака из коксового газа в сульфатном отделении. Убыль кислоты пополняют свежей кислотой по линии 9. После колонны 2 коксовыйгаз направляют по линии 10 в колонну 11 для промывки водой от брызг унесенной кислоты, При этом основное количество воды циркулирует через колонну 11 при помощи насоса 12. Часть кислой циркуляционной воды выводят из цикла по линии 13 и подают в сульфатное отделение, а убыль воды пополняют за счет счэоше1шя верха колонны 11 свежей водой, которая подается насосом 14. Далее коксовый газ по линии 15 направляют в компрессоры 16 и после сжатия в компрессорах до давления 2О ата подают на осущку от влаги и очистку от кислых компонентов в колонну 17, где газ промывают 1О-25%-ным раствором этаноламина в диэтиленгликоле при температуре 30-40 С и давлении 12-20 ата. Отработанный раствор этаноламина (ЭА) в диэтиленгпикопе (ДЭГ) забирают из нижней части колонны 17 и подают через дроссельный вентиль 18 и теплообменник 19 на регенерадшо в колонну 20, Регенерацию раствора производят под вакуумом при нагреве до 10О С. Газы регенерации по линии 21 содержащие в себе пары воды, пары бензольных угпевогородов, нафт лин, кислые газы, направляют на nepepaJ ботку. Регенерированный раствор из 1шжней части колонны 20 насосом 22 подаю ;через холодильник 23 на верх колотгаы 17. Часть раствора выводят из цикла очистки на вакуумную разгонку. Убыль раствора пополняют.свежим раствором. После колонны 17 коксовый газ по ли нии 24 подают вниз колонны 25 для охлаждения и очистки газа от апетилена и щзутих компонентов путем промывки трибутилфосфатом при температуре от -10 д и давлении 2О ата, после чего ко ксовый газ с указанной температурой и давлением по линии 28 подают в блок низкотемпературного фракционирования 27, отработанный трибутилфосфат из колонны 25 подают через дроссельный вентиль 28 и подогреватель 29 в емкость 30, где поддерживается давление около 6 ата. Выделившиеся при сбросе давления газы, содержащие в себе этилен и пропилен, сбрасывают через дроссельный вентиль 31 на всас компрессора 16, а отработанный трибутилфосфат из емкости ЗО подают через дроссельный вентиль 32 и подогреватель 33 на верх колонны 34 для отдувкииз этого абсорбента растворимых этилена и пропилена. Отдувку этилена и пропилена осуществляют при повышенной температуре под давлением около 4 ата. В качестве отдувочного газа используется этиленовая фракция, поступающая по литши 35 из блока разделения коксового газа 27. Всю этиленовую фракцию выходящую из верхней части колонны 34 направляют в яех эти лбе изо ла для очистки и использования в качестве сырья для синтеза этипенбензола и изопропилбензола. Из шжней части колонны 34 отработанный трибутипфосфат подают на регенерацию через дроссельный вентиль 36 и подогреватель 37 в колонну 38. Регенерацию отработанного трибутилфосфата проводят при нагреве и отдувке вредных примесей фракций окиси углерода или метана, поступающих из блока ниё котемпературного фракционирования коксо вого газа цо линии 39, продувочные газы 7 756 вместе с отдутыми вредными примесями подают в коллектор богатого газа. Регенерированный трибутилфосфат забирают из нижней части колонны 38 насосом 4О и через холодильник 41 подают в колонну 25. В процессе очистки газа потери трибутилфосфата восполняют подачей в цикл свежего трибутилфосфата. Извлечение окиси азота из газов основано на образовании комплексных соединений с сернокислым закисным железом, поэтому концентрация последнего будет определяться концентрацией окиси азота в очищаемом газе. Оптимальной температурой процесса поглощения окислов азота раствором сернокислого закисного железа является температура в пределах от 10 до . Для обеспечения одновременной очистки коксового газа от окиси азота к серной кислоте указанной концентрации предложено добавлять от 1 до 10 грамм на литр сернокислого закисного железа. При этом необходимо отметить, что кон.центрация сернокислого закисного железа определяется количеством окиси азота в газе и не влияет на химизм протекания Процесса. Температуру промывки коксового газа данным раствором с учетом особенностей технологии переработки коксового газа необходимо брать в пределах от 30 до 40°С7 Данный способ очистки газа испытан на модельной установке. Схема модельной установки, состав я температура рас-гворов, а также давление в абсорбционных колоннах аналогичны схеме осуществления предложенного способа в промышленности. Диаметр абсорбционных колонн составляет 80 мм, высота 1000 мм. Расход газа на установку -3,5 . Расход 7О%-ной и 1ОО%-ной серной кислоты с добавкой 2 г/л сернокислого закиснаго железа 2О л/ч этаноламина в диэтиленгликоле 24 л/ч, трибутилфосфата 43 л/ч. Результаты очистки коксового газа представлены в табл. I и 2. Для сравнения в табл. 1 также приведены результаты очистки коксового газа по известному способу.

S

a

к

«

Ю

tS

h

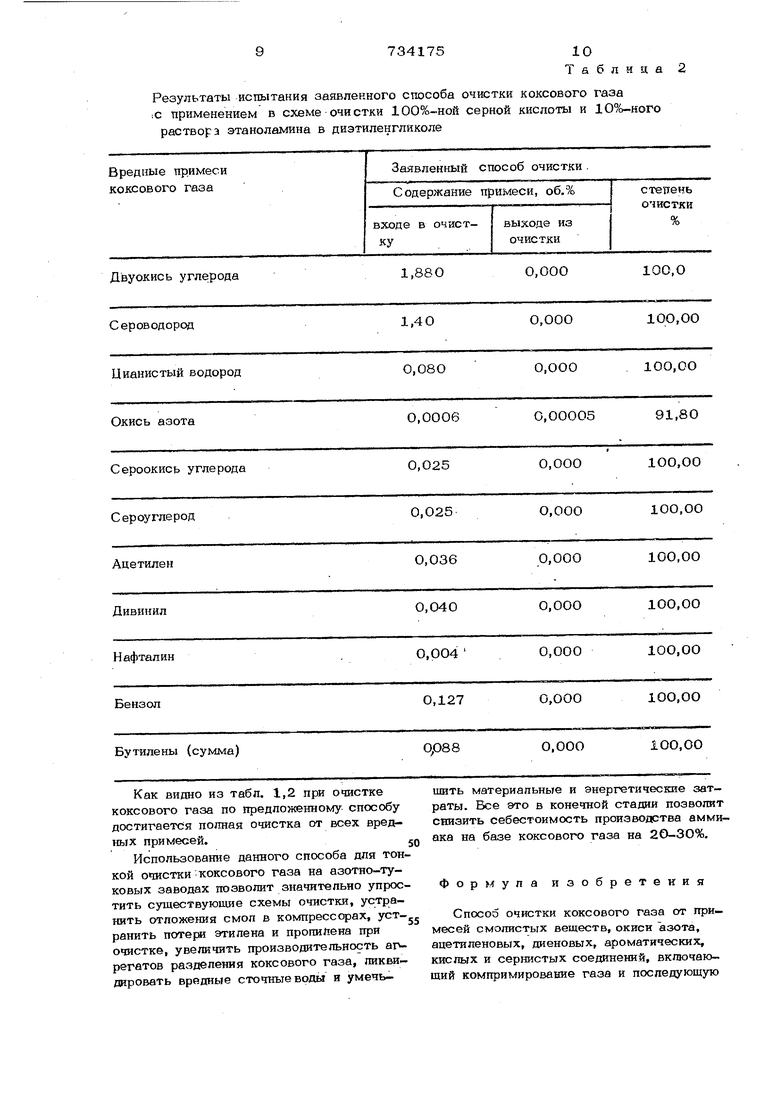

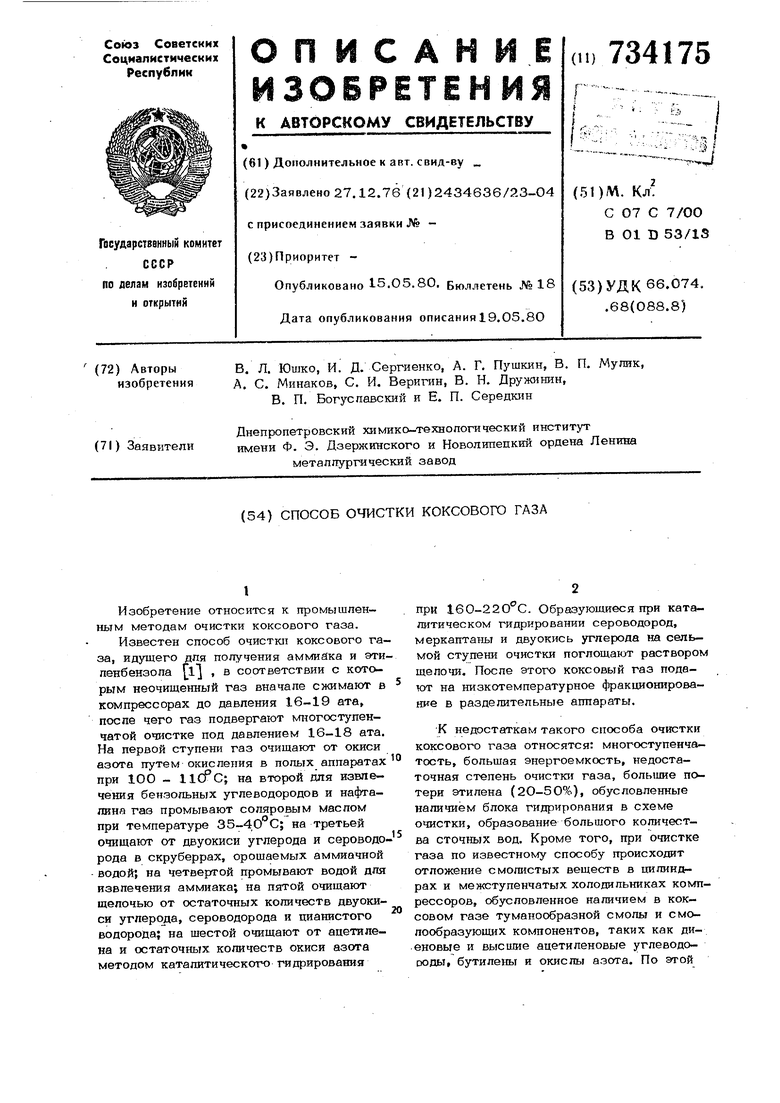

Результаты испытания заявленного способа очистки коксового газа .с применением в схеме очистки 100%-ной серной кислоты и 10%-ного раствора этаноламина в диэтиленгликоле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 1971 |

|

SU321041A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2733774C1 |

| Установка для очистки газов | 1981 |

|

SU971463A1 |

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU865898A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 2008 |

|

RU2375474C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2125080C1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1980 |

|

SU929619A1 |

| СПОСОБ ОЧИСТКИ ГАЗА, НАПРИМЕР КОКСОВОГО, ОТ ВЫСОКОКИПЯЩИХ ПРИМЕСЕЙ | 1968 |

|

SU217310A1 |

Как видно из табл. 1,2 при очистке коксового газа по предложенному способу достигается полная очистка от всех вредных примесей.

Использование данного способа для тонкой очистки коксового газа на азотно-туковых заводах позволит значительно упростить существующие схемы очистки, устранить отложения смол в компрессорах, устранить поте|ж этилена и пропилена при очистке, увеличить производительность аг регатов разделения коксового газа, ликвидировать вредные сточньтеводы и уменьшить материальные и энергетические затраты. Все это в конечной стадии позволит снизить себестоимость производства аммиака на базе коксового газа на 2О-30%,

формула изобретения

Способ очистки коксового газа от примесей смолистых веществ, окиси азота, ацетиленовых, диеновых, ароматических, кислых и сернистых соединений, включающий компримирование газа и последующую

промывку трибутипфосфатом при давлении 12-2О ата и температуре от О до , отличающийся тем, что, с цепью повышения степени очистки газа, последний до компримирования промывают 70- s 1ОО%-ной серной кислотой, содержащей 1-10 г/л сернокислого закисиого железа при 30-40 С и добавлении 1-4 ата и после компримирования. предварительно подают на промывку 10-25%-ным раствором ю

этанопактна в диэтиленгликоле при 3040 С и давлении 12-20 ата.

Источники информации, принятые во внимание при экспертизе

1,Семенова Т, А. Очистка технологческих газов, Химия, М,, 1969,

с. 20-24.

. 32l041j кл. В 01 D 53/14, 1970 (прототип).

Авторы

Даты

1980-05-15—Публикация

1976-12-27—Подача