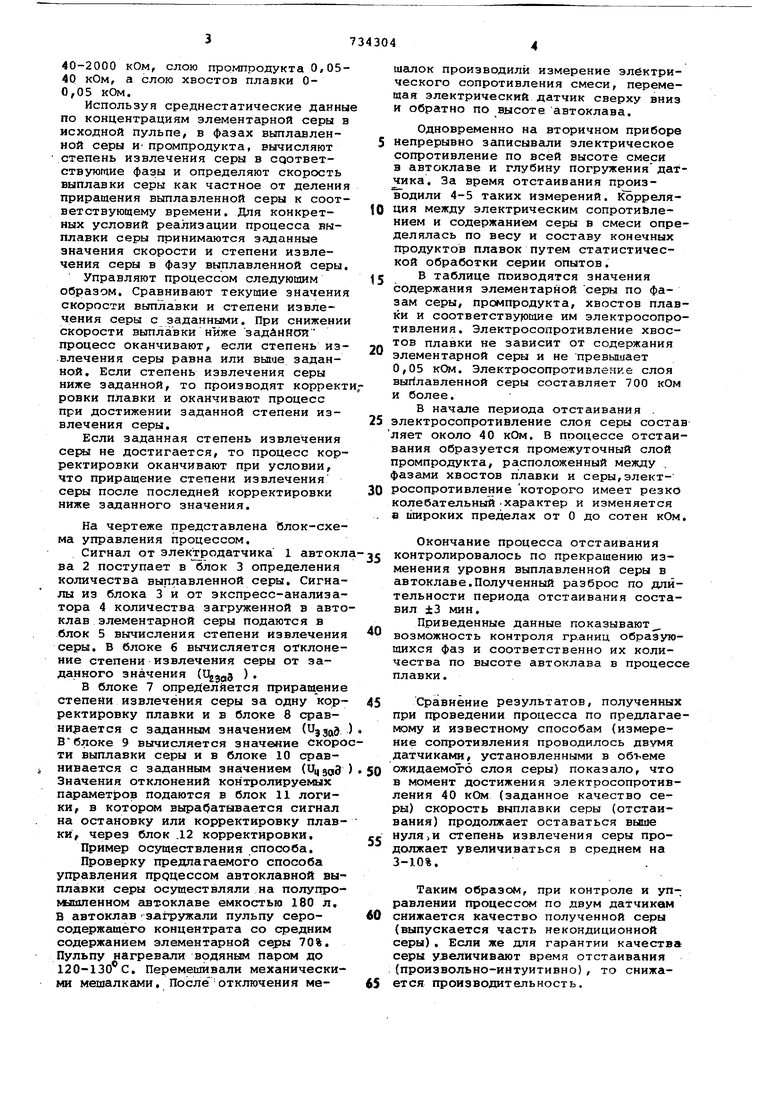

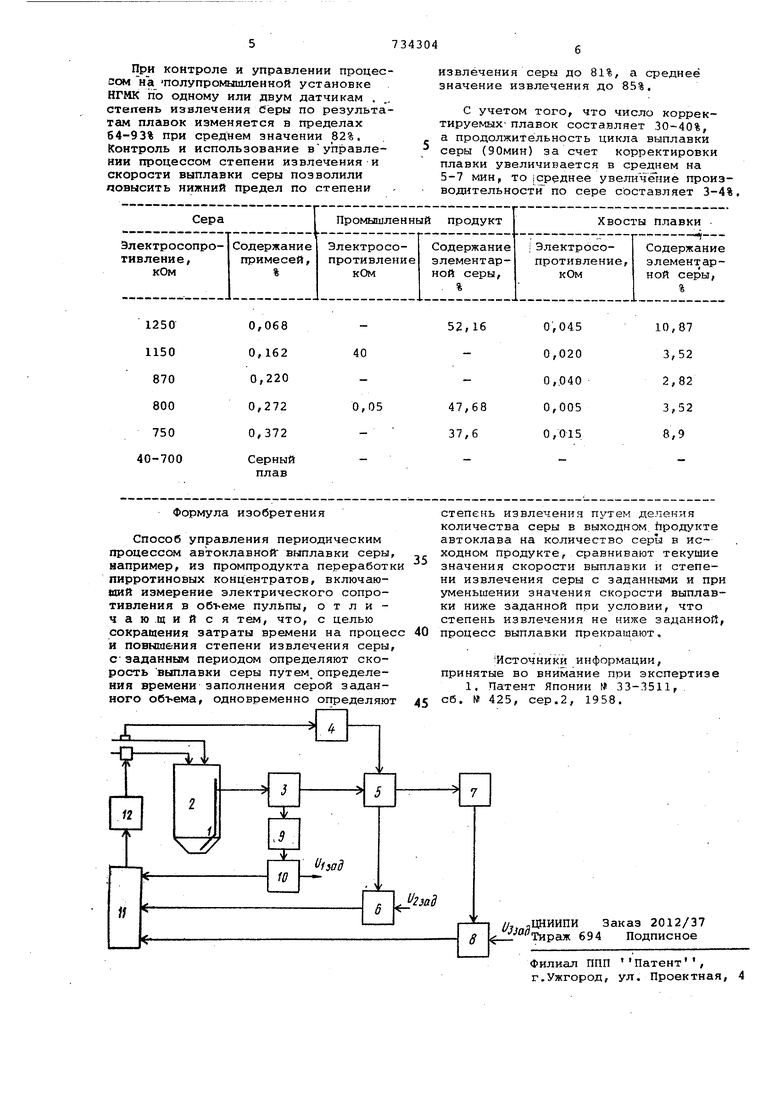

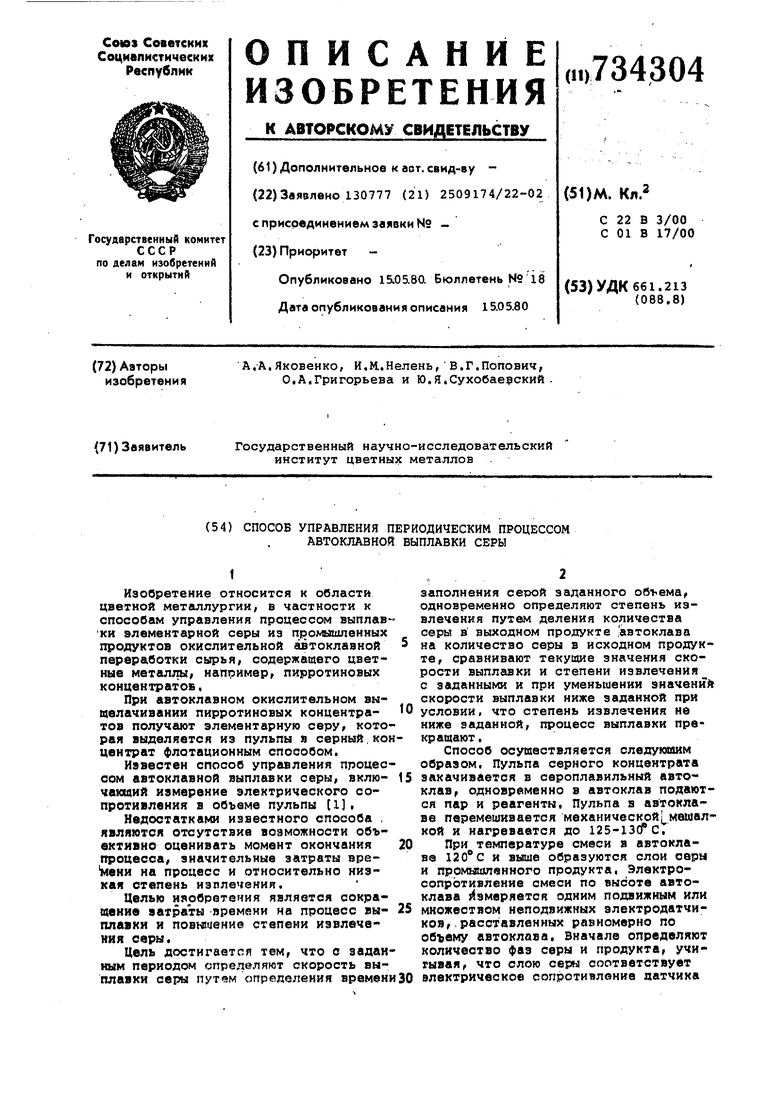

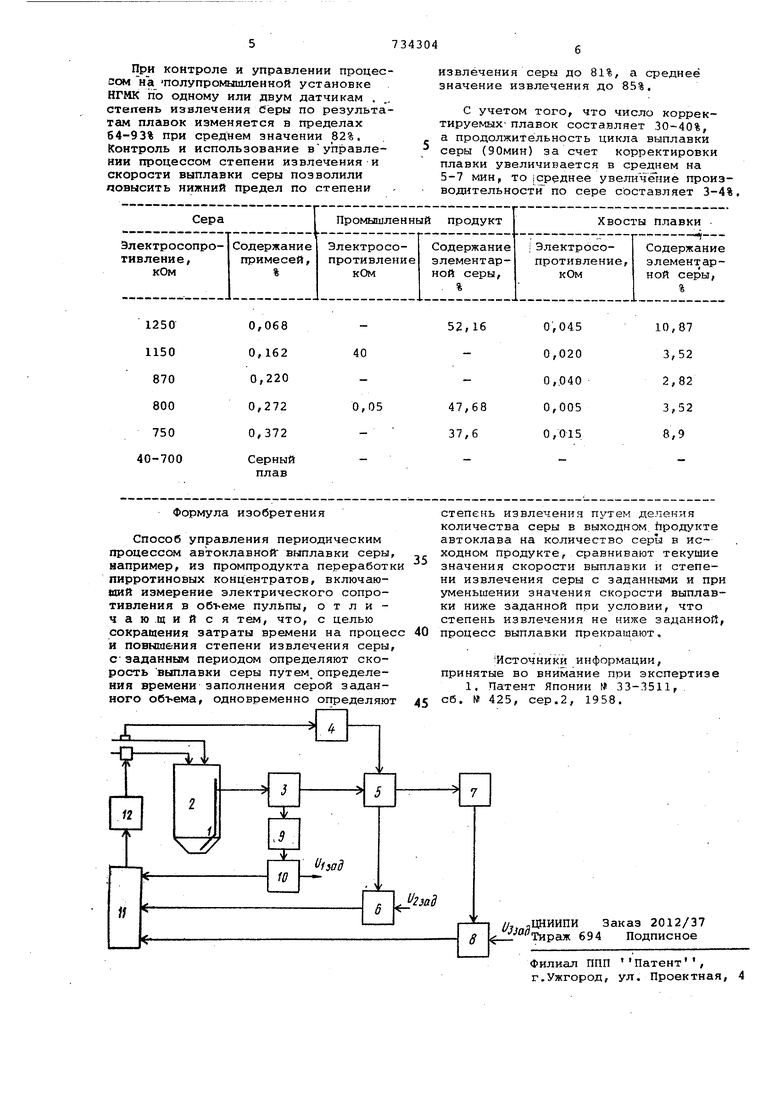

(54) СПОСОБ УПРАВЛЕНИЯ ПЕРИОДИЧЕСКИМ ПРОЦЕССОМ АВТОКЛАВНОЙ ВЫПЛАВКИ СЕРЫ Изобретение относится к области цветной металлургии, в частности к способам управления процессом выплав ки элементарной серы из промышленных продуктов окислительной автоклавной переработки сырья, содержащего цветные металлы, например, пирротиновых концентратов, При автоклавном окислительном выпелачивании пирротиновых концентратов получают элементарную серу, кото рая выделяется из пульпы я серный,ко центрат флотационным способом. Известен способ упрешления процес сом автоклавной выплавки серы, включанпий измерение электрического сопротивления в объеме пульпы 1. Недостатками известного способа . являются отсутствие возможности объективно оценивать момент окончания процесса, значительные затраты времени на процесс и относительно низкая степень извлечения. Целью изобретения является сокра{цанив затраты ярамени на процесс выплавки и повнмение степени извлечения серы. Цель достигается тем, что с задан ным периодом определяют скорость выплавки серы путем определения времен заполнения серой заданного объема, одновременно определяют степень извлечения путем деления количества серы в выходном продукте автоклава на количество серы в исходном продукте, сравнивают текущие значения скорости выплавки и степени извлечения с заданными и при уменьшении значений скорости выплавки ниже заданной при условии, что степень извлечения не ниже заданной, процесс выплавки прекращают , Способ осуществляется следукяпим образом. Пульпа серного концентрата закачивается в сероплавильный автоклав, одновр)менно в автоклав подаются пар и реагенты, Пульпа в автоклаве перемешивается механической (мешалкой и нагревается до 125-13(f С, При текшературе смеси в автоклаве и выше образуются слои серы и промышленного продукта, Электросопротивление смеси по высоте автоклава измеряется одним подвижным или множеством неподвижных электродатчиков,, расставленных равномерно по объему автоклава. Вначале определяют количество фаз серы и продукта, учитывая, что слою серы соответствует электрическое сопротивление датчика 40-2000 кОм, слою прог-шродукта 0,0540 кОм, а слою хвостов плавки 00,05 кОм. Используя среднестатические данны по концентрациям элементарной серы в исходной пульпе, в фазах выплашленной серы И промпродукта, вычисляют степень извлечения серы в ссзответствуютие фазы и определяют скорость выплавки серы как частное от деления приращения выплавленной серы к соответствующему времени. Для конкретных условий реализации процесса выплавки серы принимаются заданные значения скорости и степени извлечения серы в фазу выплавленной серы Управляют процессом следующим образом. Сравнивают текущие значения скорости выплавки и степени извлечения серы с заданными, При снижени скорости выплавки ниже задАняои процесс оканчивают, если степень из.влечения серы равна или выше заданной. Если степень извлечения серы ниже заданной, то производят коррект ровки плавки и оканчивают процесс при достижении заданной степени извлечения серы. Если заданная степень извлечения серы не достигается, то процесс корректировки оканчивают при условии, что приращение степени извлечения серы после последней корректировки ниже заданного значения. На чертеже представлена блок-схема управления процессом. Сигнал от элек гродатчика 1 автокл ва 2 поступает в блок 3 определения количества выплавленной серы. Сигналы из блока 3 и от экспресс-анализатора 4 количества загруженной в авто клав элементарной серы подаются в блок 5 вычисления степени извлечения серы. В блоке б вычисляется отклонение степени извлечения серы от заданного значения ( ) В блоке 7 определяется прирашение степени извлечения серы за одну корректировку плавки и в блоке 8 сравнирается с згщанным значением (Ujg Вблоке 9 вычисляется значение Скоро ти выплавки серы и в блоке 10 сравi нивается с заданным значением (ицддд Значения отклонений контролируемых параметров подаются в блок 11 логики, в котором вырабатывается сигнал на остановку или корректировку плавки, через блок .12 корректировки. Пример осуществления способа. Проверку предлагаемого способа управления процессом автоклавной выплавки серы осуществляли на полупромышленном автоклаве емкостью 180 л. В автоклав - загружали пульпу серосодержащего концентрата со средним содержанием элементарной серы 70%. Пульпу нагревали водяным паром до 120-130 С. Перемешивали механическими мешалками, После отключения мешалок производили измерение электрического сопротивления смеси, перемещая электрический датчик сверху вниз и обратно по высоте автоклава. Одновременно на вторичном приборе Непрерывно записывали электрическое сопротивление по всей высоте смеси в автоклаве и глубину погружения датчика. За время отстаивания произ водили 4-5 таких измерений. Корреляция между электрическим сопротивлением и содержанием серы в смеси определялась по весу и составу конечных продуктов плавок путем статистической обработки серии опытов. В таблице поиводятся значения содержания элементарной серы по фазам серы, промпродукта, хвостов плавки и соответству(ощие им электросопротивления. Электросопротивление хвостов плавки не зависит от содержания элементарной серы и не превышает 0,05 кОм. Электросопротивление слоя выйлавленной серы составляет 700 кОм и более. В начёше периода отстаивания . электросопротивление слоя серы состав ляет около 40 кОм. В процессе отстаивания образуется промежуточный слой промпродукта, расположенный между фазами хвостов плавки и серы,электросопротивление которого имеет резко колебательный-характер и изменяется е широких пределах от О до сотен кОм. Окончание процесса отстаивания контролировалось по прекращению изменения уровня выплавленной серы в автоклаве.Полученный разброс по длительности периода отстаивания составил ±3 мин. Приведенные данные показывают возможность контроля гр.аниц образ ующихся фаз и соответственно их количества по высоте автоклава в процессе плавки. Сравнение результатов, полученных при проведении процесса по предлагаемому и известному способам (измерение сопротивления проводилось двумя датчиками, установленными в объеме ожидаемого слоя серы) показало, что в момент достижения электросопротивления 40 кОм (заданное качество серы) скорость выплавки серы (отстаивания) продолжает оставаться выше нуля)и степень извлечения серы продолжает увеличиваться в среднем на 3-10%. Таким образом, при контроле и уп-; равлении процессом по двум датчикам снижается качество полученной серы (выпускается часть некондиционной серы). Если же для гарантии качества серы увеличивают время отстаивания :(произвольно-интуитивно), то снижается производительность.

При контроле и управлении процессом на полупромышленной установке НГМК по одному или двум датчикам . степень извлечения Серы по результатам плавок изменяется в пределах 64-93% при среднем значении 82%. Контроль и использование вуправлении процессом степени извлечения и скорости выплавки серы позволили повысить нижний предел по степени

извлечения серы до 81%, а среднее значение извлечения до 85%.

С учетом того, что число корректируемых- плавок составляет 30-40%, а продолжительность цикла выплавки серы (ЭОмин) за счет корректировки плавки увеличивается в среднем на 5-7 мин, то (среднее увеличё иие производительности по сере составляет 3-4%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом переработки пульпы серосульфидного материала | 1989 |

|

SU1680618A1 |

| Способ извлечения серы | 1979 |

|

SU833478A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| Способ извлечения серы из серусодержащего материала | 1982 |

|

SU1274992A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ ПРОМПРОДУКТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2366736C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

Авторы

Даты

1980-05-15—Публикация

1977-07-13—Подача