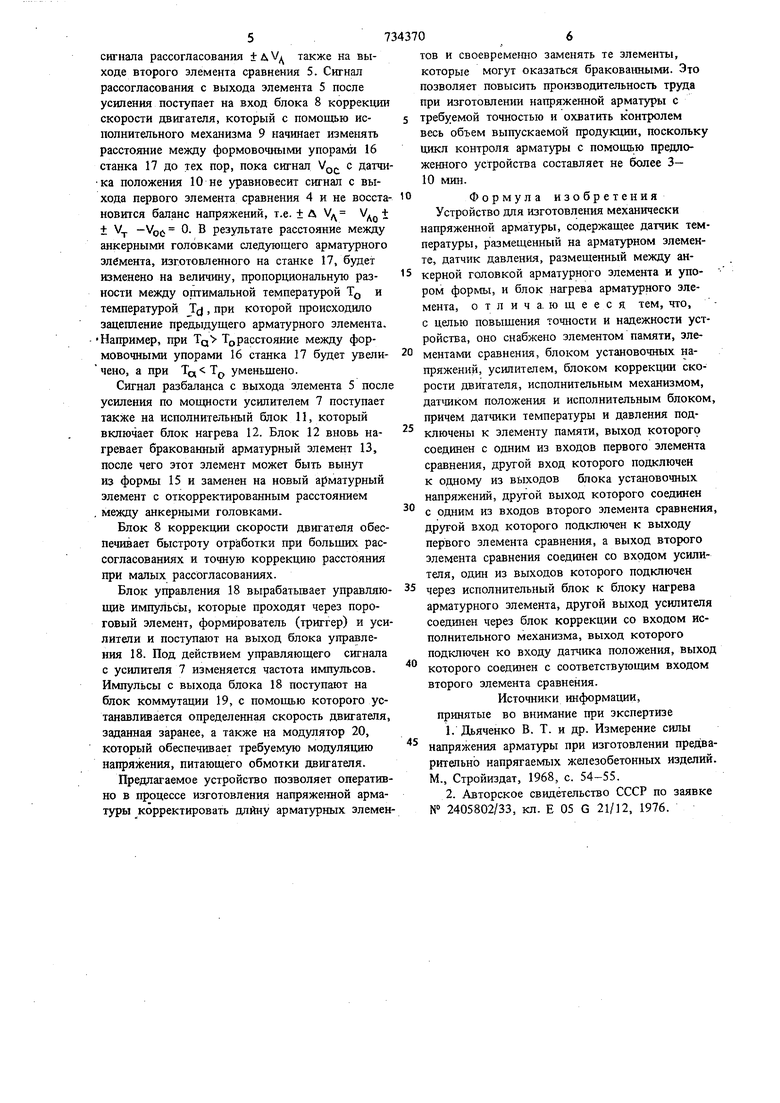

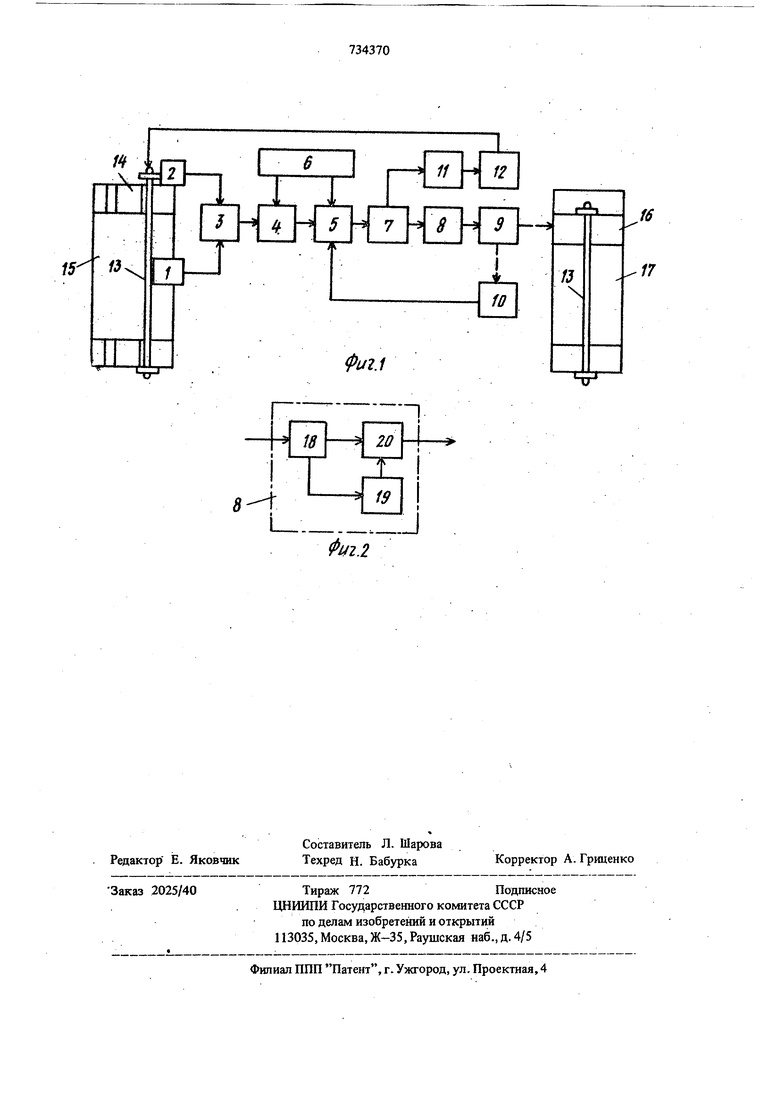

.Изобретение относится к автоматике и може быть использовано для изготовления предварительно напрягаемых железобетонных конструкций, применяемых в строительстве. Известно устройство для изготовления механически напряженной арматуры, содержащее форму с упорами для арматурных элементов, резонансные датчики, которые устанавливаются на арматурные элементы после их полного остьшакия, а та|оке приборы для регистрации резонанса одного ю лепестков спектра колебаний, по которому оценивают величину установившихся конечных механических напряжений 1. Однако это устройство не обеспечивает необходимой точности изготовления нацряженной арматуры с одной установки арматурных элементов. Для достижения требуемой точ ности необходимо после измерений заменять те арматурные элементы, у которых получившиеся конечные напряжения выходят за допустимые пределы. При этом контроль напряжения в арматурных элементах производится выборочно, не более чем на двух формах из 30-36 форм в смену в связи с тем, что цикл контроля на таких устройствах длится 1- 1,5 ч. Это приводит к снижению производительности труда и не позволяет охватить контролем весь объем выпускаемой продукции. Наиболее близким техническим решением к изобретению является устройство для изготовления механически напряженной арматуры, содержащее датчик температуры, размещенный на арматурном элементе, датчик давления, размещенный между анкерной головкой арматурного элемента и упором формы, и блок нагрева арматурного элемента 2. Недостатком этого .устройства является сложность формы с подвижными упорами, что снижает надежность работы устройства. Цель изобретения - повыщение точности и надежности устройства. Это достигается тем-, что устройство для изготовления механически напряженной арматуры, содержащее датчик температуры, размещенный на арматурном элементе, датчик давления, размещенный между анкерной головкой арматурного элемента и упором формы, и блок нагрева арматурного элемента, снабжено элементом па3мяти, элементами сравнения, блоком установоч ных аапряжёний, усилителем, блоком коррекции скорости двигателя, исполнительным механизмом, датчиком положения и исполнительны блоком, причем датчики температуры и давлеНИН подключены к элементу памяти, выход которого соединен с одним из входов первого элемента сравнения, дрзо-ой вход которого под ключен к одному из выходов блока установоч ных напряжений, другой выход которого соединен с одним из входов второго элемента сравнения, другой вход которого подключен к выходу первого элемента сравнения, а выход второго эяемента сравнения соединен со входом усилителя, один из выходов которого подключен через исполнительный блок к блоку нагрева арматурного элемента, другой выход усипнтепя соединен через блок коррекции со входом исполнительного механизма, выход которого подключен ко входу датчика положения, выход которого соединен с соответствующим входом второго элемента сравнения. На фиг. 1 приведена блок-схема предлагаемого устройства; на фиг. 2 - блок коррекции скорости двигателя. Устройство для изготовления механически напряженной арматуры содержит датчик температуры 1 и датчик 2 (например контактный датчик), подключенйые соответстве но к информационному и управляющему входам элемента памяти 3. Выход элемента памяти 3 соедини с первым входом первого элемента сравнения 4, выход которого подключен к первому входу второго элемента сравнения 5, вь1ходы блока 6 установочных напряжений подключены ко вторым входам элементов срав нения 4 и 5, выход второго элемента сравнения 5 соединен со входом усилителя 7, один выход которого подключен через блок 8 корр ции скорости двга-ателя ко вхоод исполнительного механизма 9.. Входдатчика положения 10.соединен с выходом исполнительного механизма 9, а выход датчика положе }ия 10 подключен к третьему вхсду второго элемента сравнения 5. Другой выход усилителя 7 через исполнительный блок 11 соединен со входом блока нафева 12 арматурного элемента 13, размещеш1ого в упорах 4 формы 15. Датчик температуры 1 размещен на арматур ном элементе, а датчик давления 2 размещен между анкернойголовкой арматурного элемен та 3. и заорем 14 формы 15. Исполнительный механизм 9 соединен кинематически с подвижным формовочным упором 16 станка 17 для изготовления арматурных элементов 13. Блок 8 коррекции скорости двигателя содержит блок управления 18, на вход которого подается управляющий сигнал с усилителя 7, а выходы блока управления 18 соединены со входами блока коммутации 19 и модулятора 20, причем выход блока коммутации 19 подключен ко входу модулятора 20. Устройство работает следующим образом. Датчик температуры 1 измеряет температуру нагретого арматурного элемейта 13, установленного в упоры 14 формы 15. Когда в результате остывания элемента 13 его длина уменьщается настолько, что расстояние между анкерными головками элемента 13 станет равным расстоянию между упорами 14, i;.e. сработает датчик давления 2, сигнал с датчика дав- . ,пения 2 запускает блок памяти, который запоминает значение температуры арматурного элемента 13 в этот момент времени. Сигнал с выхода элемента памяти 3, соответствующий этому значению температуры, поступает на первый вход первого элемента сравнения 4. На второй вход элемента 4 с блока 6 установочных напряжений подается фиксированное напряжение /, характеризующее требуемое оптимальное значение температуры, при которой , должно происходить зацепление анкерных головок арматурного элемента 13 за упоры 14 формы 15, чтобы конечное механическое напряжение элемента 13 после его полного остывании имело требуемое значение. Если длина арматурного элемента, т.е. расстояние Между его анкерными головками имеет заданное оптимальное значение, то напряжения на входах элемента 4 равны (или находятся в заданном соотношении) и с выхода элемента 4 сигнал рассогласования j О на первый вход второго элемента сравнения 5 не поступает. На второй вход элемента 5 от блока 6 подается фиксированное напряжение , характеризующее требуемое расстояние между упорами 16 станка 17 для изготовления арматурных элементов. Блоки 7-9 отрабатывают такое положение, при котором сигнал VQ,, с датчика положения 10, поступающий на третий вход второго элемента сравнения 5, уравновещивает , сигнал на втором входе элемента 5 и сигнал разбаланса на выходе элемента 5 равен нулю, т.е. А Уд Удр-У0, О, что соответствует оптимальной величине расстояния между формовочЩ|1ми упорами 16 станка 17, а соответственно, арматурные элементы 13 изготавливаются с требуемым оптимальным расстоянием между анкерными головками. Всяи арматурный э лемент 13 имеет не оптимальную длину, т.е. зацепление анкеров за упоры происходит при температуре, отличной от оптимальной, то на выходе первого элемента сравнения 4 появляется сигнал рассогласования ± Hi. V, , который приводит к появлению 57 сигнала рассогласования ±AV также на выходе второго элемента сравнения 5. Сигнал рассогласования с выхода элемента 5 после усиления поступает на вход блока 8 корректи скорости двигателя, который с помощью исполнительного механизма 9 начинает изменять расстояние между формовочными упорами 16 станка 17 до тех пор, пока сигнал VQ. с датчи ка положения 10 не уравновесит сигнал с выхода первого элемента сравнения 4 и не восста новится баланс напряжений, т.е. ± А V V ± ± V -Чз 0. В результате расстояние между анкерными головками следующего арматурного элемента, изготовленного на станке 17, будет изменено на величину, пропорциональную разности между оптимальной температурой TQ и температурой , при которой происходило зацепление предыдущего арматурного элемента. Например, при TQ Т расстояние между формовочными упорами 16 станка 17 будет увели чеио, а при уменьшено. Сигнал разбаланса с выхода элемента 5 посл усиления по мощности усилителем 7 поступает также на исполнительный блок 11, который включает блок нагрева 12. Блок 12 вновь нагревает бракованный арматурный элемент 13, после чего этот элемент может быть вынут из формы 15 и заменен на новый арматурный элемент с откорректированным расстоянием между анкерными головками. Блок 8 коррекции скорости двигателя обеспечивает быстроту отработки при больщих рассогласованиях и точную коррекцию расстояния при малых рассогласованиях. Блок управления 18 вырабатьшает управляющие импульсы, которые проходят через пороговый элемент, формирователь (триггер) и уси лители и поступают на выход блока управления 18. Под действием управляющего сигнала с усилителя 7 изменяется частота илшульсов. Импульсы с выхода блока 18 поступают на блок коммутации 19, с помощью которого устанавливается определенная скорость двигателя, заданная заранее, а также на модулятор 20, который обеспечивает требуемую модуляцию напряжения, питающего обмотки двигателя. Предлагаемое устройство позволяет оперативно в процессе изготовления напряженной арматуры корректировать длину арматурных элемен 0 тов и своевремегаю заменять те элементы, которые могут оказаться бракованными. Это позволяет повысить производительность труда при изготовлении напряженной арматуры с требуемой точностью и охватить контролем весь объем выпускаемой продукции, поскольку цикл контроля арматуры с помощью предложенного устройства составляет не более 3- 10 мин. Формула изобретения Устройство для изготовления механически напряженной арматуры, содержащее датчик температуры, размещенный на арматурном элементе, датчик давления, размещенный между анкерной головкой арматурного элемента и упором формы, и блок нагрева арматурного элемента, отлича. ющееся тем, что, с целью повыщения точности и надежности устройства, оно снабжено элементом памяти, элементами сравнения, блоком установочных напряжений, усилителем, блоком коррекции скорости двигателя, исполнительным механизмом, датгшком положения и исполнительным блоком, причем датчики температуры и давления подключены к элементу памяти, выход которого соединен с одним из входов первого элемента сравнения, другой вход которого подключен к одному из выходов блока установочных напряжений, другой выход которого соединен с одним из входов второго элемента сравнения, другой вход которого подключен к выходу первого элемента сравнения, а выход второго элемента сравнения соединен со входом усилителя, один из выходов которого подключен через исполнительный блок к блоку нагрева арматурного элемента, другой выход усилителя соединен через блок коррекции со входом исполнительного механизма, выход которого подключен ко входу датчика положения, выход которого соединен с соответствующим входом второго элемента сравнения. Источники информации, принятые во внимание при экспертизе 1.Дьяченко В. Т. и др. Измерение силы напряжения арматуры при изготовлении предварительно напрягаемых железобетонных изделий. М., Стройиздат, 1968, с. 54-55. 2.Авторское свидетельство СССР по заявке № 2405802/33, кл. Е 05 G 21/12, 1976.

15

16 17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля напряженной арматуры | 1978 |

|

SU771296A1 |

| Устройство для изготовления напряженной арматуры | 1976 |

|

SU717259A1 |

| Система для автоматического управления процессом изготовления железобетонных изделий | 1980 |

|

SU925638A1 |

| Устройство для автоматического съема механически напряженной арматуры | 1977 |

|

SU746475A1 |

| Система автоматического управления циклическими процессами | 1983 |

|

SU1124247A1 |

| Устройство для автоматического регулирования высоты расположения рабочих органов сельскохозяйственных машин | 1985 |

|

SU1296025A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ АРМАТУРНЫХ ЭЛЕМЕНТОВ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2103665C1 |

| Устройство для контроля натяжения арматуры | 1978 |

|

SU750021A1 |

| Система управления манипулятором | 1977 |

|

SU672613A1 |

| Устройство для управления термообработкой изделий | 1988 |

|

SU1659993A1 |

.2

Авторы

Даты

1980-05-15—Публикация

1977-01-28—Подача