(54) ТЕПЛООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь | 1979 |

|

SU808808A1 |

| Теплообменное устройство вращающейся печи | 1979 |

|

SU863972A1 |

| Концентратор шлама вращающейся печи | 1990 |

|

SU1791685A1 |

| Фильтр-подогреватель вращающейся печи | 1978 |

|

SU750232A1 |

| Теплообменное устройство вращающейся печи | 1977 |

|

SU702225A1 |

| Вращающаяся печь | 1979 |

|

SU817444A1 |

| Вращающаяся печь | 1980 |

|

SU935688A1 |

| Теплообменное устройство вращающейся печи | 1976 |

|

SU585387A1 |

| Теплообменно-пылеулавливающее устройство вращающейся печи | 1980 |

|

SU949306A2 |

| Фильтр-подогреватель вращающейся печи | 1982 |

|

SU1038775A1 |

Изобретение относится к теплообменным и пылеподавляющим устройствам для термообработки карбонатного сырья и может быть использовано, например, для производства цементного клинкера и обожженной извести. Известна большая группа теплообменных устройств, встроенных в холодный конец вращаюшейся печи и включаюших либо цепи, либо лопасти, предназначенных для интенсификации процессов теплообмена и подавления пыли внутри печи 1. . Однако в этих внутрипечных теплообменных устройствах эффективность теплообмена и пылеподавления недостаточна, а также затруднено транспортирование материала в печь. Наиболее близким по технической сушности и достигаемому результату к описываемому изобретению является теплообменное устройство вращаюшейся печи, содержашее полый барабан, выполненный в виде двух параллельных дисков, соединенных стержнями, пересыпающие лопасти и цепи 2. Недостатком известного устройства является то, что в нем не обеспечивается надежного пылеподавления и эффективного транспортирования материала в загрузочном конце печи. Целью изобретения является интенсификация теплообмена, повышение производительности и обеспечение надежного пылеподавления в печи. Указанная цель достигается тем, что теплообменное устройство вращаюшейся печи, содержащее полый барабан, выполненный в виде параллельных дисков, соединенных стержнями, пересыпаюшие лопасти и цепи, снабжено дополнительным барабаном, смонтированным концентрично полому барабану внутри него и выполненным из свободно размещенных в обоймах стержней, и стержнями, расположенными в пространстве между барабанами, а торцовой диск внешнего барабана со стороны разгрузки материала выполнен с центральным отверстием и прикреплен к корпусу печи посредством кольца, при этом пересыпаюшие лопасти снабжены свободно висяшими цепями и смонтированы на торцовом диске внешнего барабана со стороны загрузки материала и на кольце.

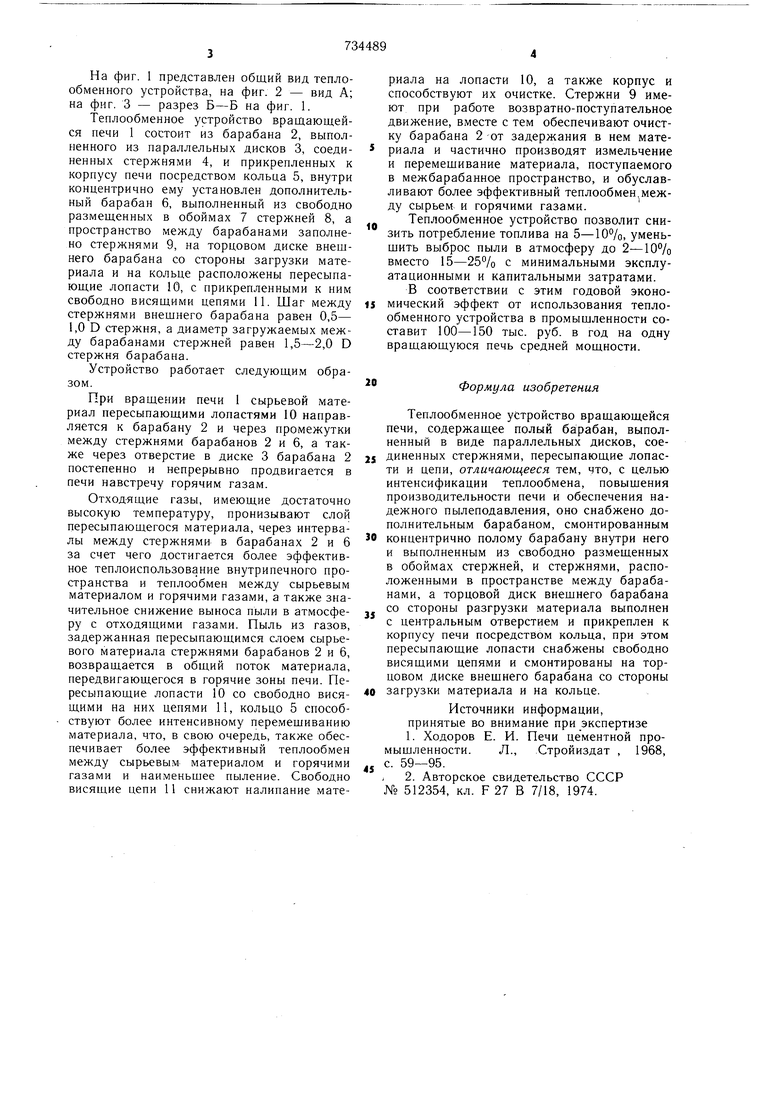

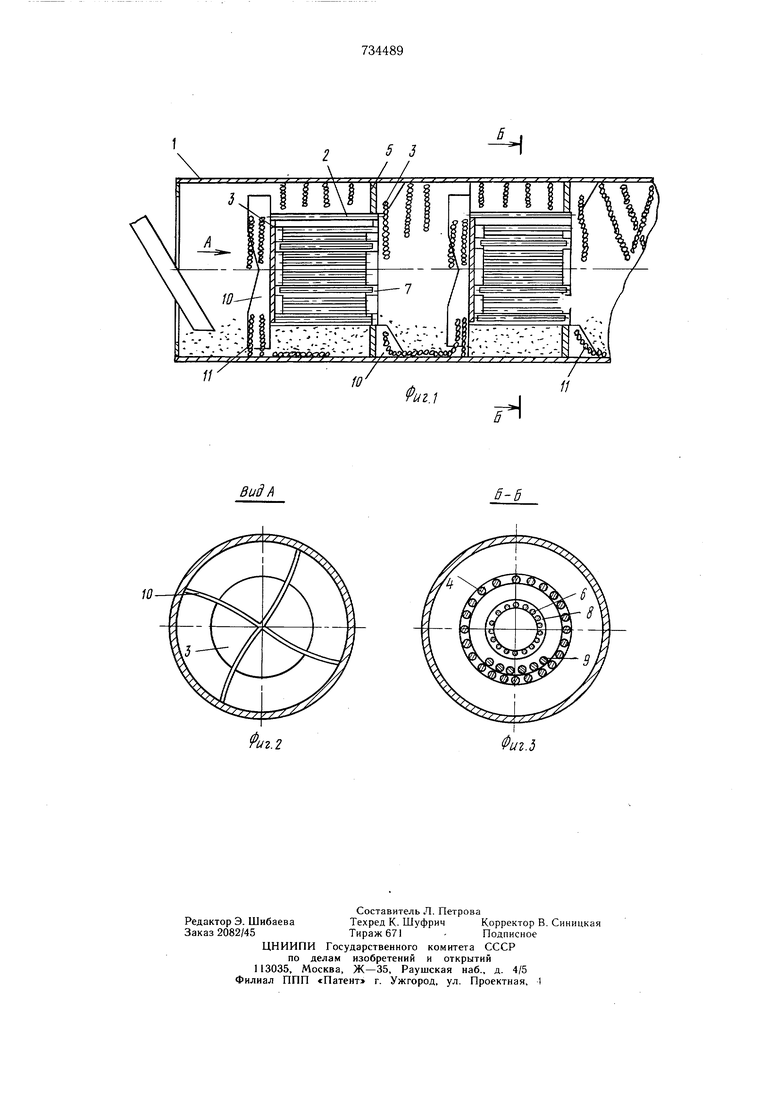

На фиг. 1 представлен общий вид теплообменного устройства, на фиг. 2 - вид А; на фиг. 3 - разрез Б-Б на фиг. 1.

Теплообменное устройство вращающейся нечи 1 состоит из барабана 2, выполненного из параллельных дисков 3, соединенных стержнями 4, и прикрепленных к корпусу печи посредством кольца 5, внутри концентрично ему установлен дополнительный барабан 6, выполненный из свободно размещенных в обоймах 7 стержней 8, а пространство между барабанами заполнено стержнями 9, на торцовом диске внешнего барабана со стороны загрузки материала и на кольце расположены пересыпающие лопасти 10, с прикрепленными к ним свободно висящими цепями 11. Шаг между стержнями внешнего барабана равен 0,5- 1,0 D стержня, а диаметр загружаемых между барабанами стержней равен 1,5-2,0 D стержня барабана.

Устройство работает следующим образом.

При вращении печи 1 сырьевой материал пересыпающими лопастями 10 направляется к барабану 2 и через промежутки между стержнями барабанов 2 и 6, а также через отверстие в диске 3 барабана 2 постепенно и непрерывно продвигается в печи навстречу горячим газам.

Отходящие газы, имеющие достаточно высокую температуру, пронизывают слой пересыпающегося материала, через интервалы между стержнями в барабанах 2 и 6 за счет чего достигается более эффективное теплоиспользование внутрипечного пространства и теплообмен между сырьевым материалом и горячими газами, а также значительное снижение выноса пыли в атмосферу с отходящими газами. Пыль из газов, задержанная пересыпающимся слоем сырьевого материала стержнями барабанов 2 и 6, возвращается в общий поток материала, передвигающегося в горячие зоны печи. Пересыпающие лопасти 10 со свободно висящими на них цепями 11, кольцо 5 способствуют более интенсивному перемешиванию материала, что, в свою очередь, также обеспечивает более эффективный теплообмен между сырьевым материалом и горячими газами и наименьшее пыление. Свободно висящие цепи 11 снижают налипание материала на лопасти 10, а также корпус и способствуют их очистке. Стержни 9 имеют при работе возвратно-поступательное движение, вместе с тем обеспечивают очистку барабана 2 от задержания в нем материала и частично производят измельчение и перемешивание материала, поступаемого в межбарабанное пространство, и обуславливают более эффективный теплообмен,между сырьем и горячими газами.

Теплообменное устройство позволит снизить потребление топлива на 5-10%, уменьшить выброс пыли в атмосферу до вместо 15-25% с минимальными эксплуатационными и капитальными затратами.

В соответствии с этим годовой экономический эффект от использования теплообменного устройства в промышленности составит 100-150 тыс. руб. в год на одну вращающуюся печь средней мощности.

Формула изобретения

Теплообменное устройство вращающейся печи, содержащее полый барабан, выполненный в виде параллельных дисков, соединенных стержнями, пересыпающие лопасти и цепи, отличающееся тем, что, с целью интенсификации теплообмена, повышения производительности печи и обеспечения надежного пылеподавления, оно снабжено дополнительным барабаном, смонтированным

концентрично полому барабану внутри него и выполненным из свободно размещенных в обоймах стержней, и стержнями, расположенными в пространстве между барабанами, а торцовой диск внешнего барабана со стороны разгрузки .материала выполнен

с центральным отверстием и прикреплен к корпусу печи посредством кольца, при этом пересыпающие лопасти снабжены свободно висящими цепями и смонтированы на торцовом диске внешнего барабана со стороны

загрузки материала и на кольце.

Источники информации, принятые во внимание при экспертизе

с. 59-95.

иг.:

Авторы

Даты

1980-05-15—Публикация

1977-10-10—Подача