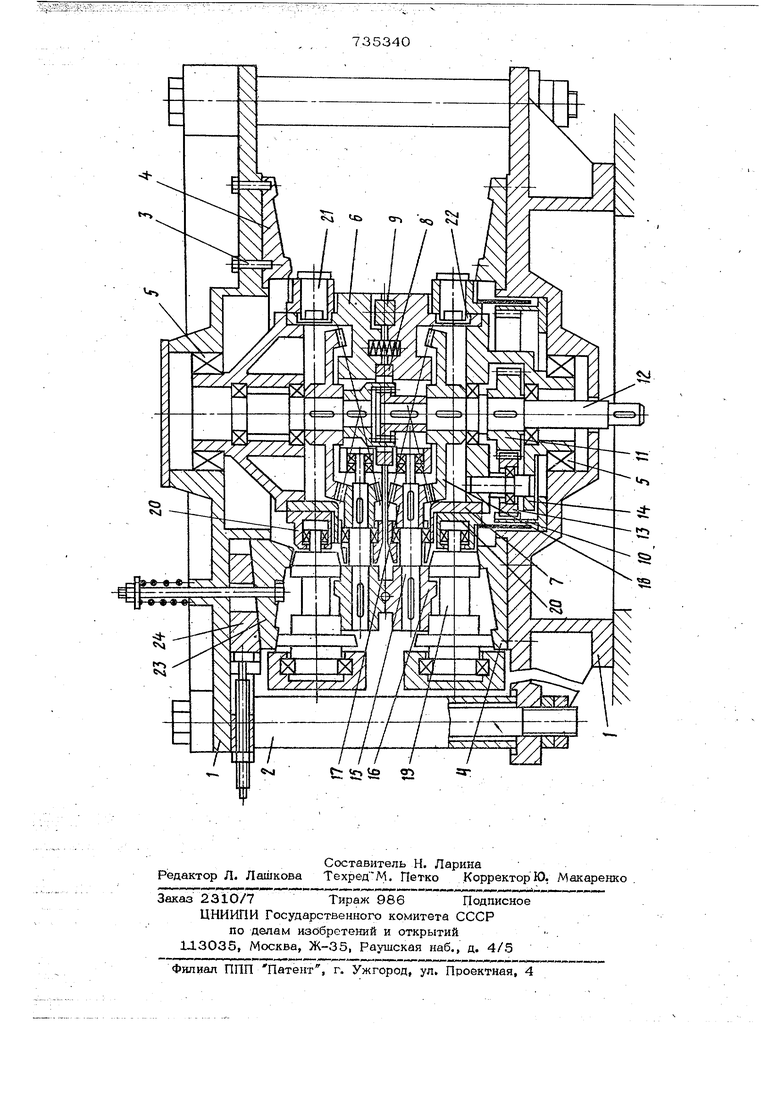

Изобретение относится к прокатке труб л прутков, в частности к усоваршенство,ванию рабочей клети стана холодной периодической прокатки. Для периодической прокатки труб и прут ков известна клеть холодной прокатки, по периферии корпуса которых установлены рабочие валки с возможностью принудительного вращения вокруг собственных осей согласованно с вращением корпуса клети. Каждый из валков имеет две попшипииковУе шоры, размещенные во вращающемся корпусе клети и калибр, закрепленный на валке консольно р. . Недостатками такой конструкции явлй- ются невысокая-жесткость валков и зкачительныё нагрузки на валковые подишпниковые опоры. Это ограничивает возможиооти прокатки особо тонкостенных труб и изделий из трудно деформируемых материалов. Этих недостатков лишена клеть, содержащая опорные диски конической формы, .свободно установленные на приводном валу с возможностьнэ их поворота 2. Недостатком такой конструкции является равномерное распределение усилия нажатия между всеми валками, находящимися как в Зоне деформации, так. и вне ее. В результате для обеспечения необходимой величины предварительного .сжатия одной пары валков, непосредственно прокатывающих металл заготовки, приходится нагружать опорные диски и рабочую клеть сжимающей нагрузкой, пропорциональной числу пар валков. Это приводит к увеличению размеров клети, росту затрат энергии на ее привод, к усложненик) ее конструкции. Другим недостатком клети является смещение ручьев калибров.с оси прокатки при индивидуальной регулировке предварительного напряжения отдельных пар калибров. , Подобное смещение нагружает расчетные . кинематические характеристики 1фоцесса, худшает условия встречи калибров с за- /отовкой. Наиболее близким Техническим решением к изобретению является рабочая клёть, содержащая станину, закреплонные на ней коййческие циСкй, корпус, его пр 1ЩврШ1Гётггя отценгрально расяопоже ноГо вала, размещенные в корпусе рабочие валки, контактируемые с ними и с коййческими дисками консольные опорные 1вёЛЩ8;аЬсбты, несущие сйорныё jaainkH, прикрепленные к корпусу 31. Недостатком этой клети является конci&rit ftoe закрепление опорных валков, приводящее к деформации их валов от усилий прокатки. Удержание опорных и рабочих валков от смещения под действием центробежных йил осуществляется закреплением их на цельном корпусе клети, что ограничивает возможности их самоустановки относитель но конического диска. Сильное замыкание конической поверхности опорных валков в этой клети осуществляется за счет зазоров в подшипниковых и в результате упругой дефор мации валов. Подобная схема,, обладая йСБЫшенной жесткостью в направлении радиальных усилий прокатки, остается, весьма податливой вдоль оси прокатки. Осевые сЬставляющие усилия прокатки в этом слу чае воспринимаются только силами упруТбстй консольных валов, все это приводит к снижению жесткости клети, а следовательно, и к снижению точности геометрических размеров прокатываемых изделий. Цель изобретения - повышение точности геометрических размеров прокатываемых изделий. Для этого в 4слети, содержащей станину, закрепленные в ней берхние в нижние диски с профильной рабочей поверхностью, корпус, его привод вращенияот цёнтраль но расположенного вала, размещенные в кфпусё раёочйе валки, контактйруемыё с ними и с профильными поверхностями дисков опорные валки, кассеты, несущие опор ные валки, корпус составлен из двух подпр: Ш1ненных торцами аойоййн, эксцентригч МЬ ОхЁЙТьпаакэШё Ъго половины кассеты выполнены в -виде оёойм, каждая из коTopbix, как и половины корпуса, установле ны подвижно вдоль центрального вала, при этом часть верхнего диска, расположенная над зоной действия валков, выполнена в виде регулируемой перпендикулярно оси валков вставки. Указанные отличия позволяют увеличит предварительное сжатие калибров валков в зоне деформации и самоустановку калиб ов на оси прокатки, что повыщает трчость калибра и обеспечивает прокатку изелий с точными геометрически ии размерами. На чертеже изображена предлагаемая клеть, разрез. Рабочая. клетЬ стана имеет неподвижную станину 1 с объемной верхней частью, соединенной с нижней частью станины с омощью регулируемых по длине колоннстяжек 2. На станине винтами 3 закреплены верхние и нижние диски 4 с профильной рабочей поверхностью. В расточках станины на плавающих самоустанавливающихся подщипниках 5 установлены корпус, составленный из двух половин 6 и 7. Половины корпуса лодпружинены между торцамн, взаимоцентрируются в радиальном направлении кольцом ё и в окружном - торповой скользящей щпонкой 9, закрепленной на нижней половине корпуса. Корпус имеет привод вращения, выполненный в виде планетарного цилиндрического редуктора, неподвижный эпвдикл 1О которого закреплен в станине 1, центральное солнечное колесо 11 на центральном валу 12 корпуса, а сателлит 13 - в водиле 14, закрепленном на нижней половине корпуса. В радиальных расточках половин корпуса на подщипниках качения установлены приводные рабочие валки 15 с калибрами 16 и коническими щестернями 17, нахо-, дяШимися в зашплении с коническими ведущими зубчатыми колесами 18, за:крепленными на центральном валу 10 корпуса. В контакте с рабочими валками и с профильными поверхностями дисков установлены опорные валки 19, расположенные в кассетах, кассета каждого опорного валка выполнена в ввде обоймы 20, эксцентрично охватыва счдей одну из половин корпуса. При этом каждая обойма так же, как и nonoBHHbi корпуса установлены подвижно вдоль центрального вала. Подвижность обоймы обеспечивается через фиксатОр, представляющий собой скользящую шпонку 21, расположенную радиально к оси клети в нйправлйющем пазу 22 каждой половины корпуса. Часть верхнего дискаj расположенная над зоной действия валков, выполнена в виде вставки 23, регулируемой перпендикулярно к оси валка с помощью клиновОго Механизма 24. Клеть работает следующим образом. Центральному валу 12 сообщается принудительное вращение, которое через замедляющую планетарную передачу 10-11--13 передается водилу 14 и нижней половине корпуса 7, а через конические повышающие зубчатые передачи 17-18 рабочим В|5 кам 15 и калибрам 16. Верхней половине корпуса 6 вращение сообщается от нижней 7 через торцовую скольЬящую Щпонку 9. Вместе с половинами Kopnycia через шпонку 21 приводятся во вращение вокруг беи клети и обоймы 20. При этом опорные ва ки 19 обойм кatятcя По профильным поверхностям дисков 4, испытывая минимал ное сопротивление перекатыванию, обусловленное только весом вращающейся конструкций на всей траектории качения за исключением зоны прокатки (зоны деисткия валков). При входе в зону прокатки опорный валок верхней обоймы наезжает на вставку 3, которая возвышается над поверхностью диска. Сближаясь под воздействием вставки, калибры 16 напрягаЬт всю систему Рабочий валок . опорный валок - траверса - станина. При этом обеспечивается высокая точность р&змеров прокатываемых труб прутков. Конструкция клети стана хо лбдной прокатки-труб и прутков с неподвиж ными опорными дисками и обоймами, нёсущими опорные валки, не требуя индивидуальной регулировки каждой пары калибров, благодаря самоустанавливающейся плавающей установке половин корпуса и обойм при наличии регулируемой уставки в дисках, обеспечивает получение точных геометрических размеров труб и прокатку трудно деформируемых материалов. . Формула изобретения Клеть стана .холодной периодической прокатки, содержащая станину, закрепленные в ней верхние и нижние даски с профильной рабочей поверхностью, корпус, его привод вращения от центрально расположенного вала, размещённые в корпусе рабочие ваякв, KotfraSTHpyeMbie с ними и с профильными поверхностями дисков опорные валки и кассеты, несущие опорных залки, отличающаяся тем, что с целью повыщения точности геометрических размеровпрока ты&аемых изделий, корпус составлен из двух подпружиненных торцами половин, эксцентрично охватывающие его половины кассеты вьшопнень в виде обойм, каждая из которых, как и половины корпуса, установлены подвижно вдоль центрального вала, при этом часть верхнего диска, расположенная над зоной действия валков, выполнена в виде регулируемой перпендикулярно к оси валков вставки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 146271, кл. В 21 В 21/00, 1960. 2.Авторское свидетельство СССР № 349427, кл. В 21 В 21/00, 1970. 3.Авторское свидетельство СССР Ms 399261, кл. В 21 В 31/02, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть стана периодической прокатки | 1981 |

|

SU980879A1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| ТРЕХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОДОЛЬНОЙ ПРОКАТКИ С РЕГУЛИРУЕМЫМ РАСТВОРОМ ВАЛКОВ | 2006 |

|

RU2311976C1 |

| СБОРНЫЙ ВАЛОК ПИЛЬГЕРСТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2056958C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2179900C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2384376C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1997 |

|

RU2141388C1 |

| Рабочая клеть стана холодной прокатки труб | 1977 |

|

SU768494A1 |

Авторы

Даты

1980-05-25—Публикация

1977-05-10—Подача