1

Изобретение относится к порошковой металлургии, в частности к способам получения порошков магнитотвердых ферритов, из которых изготавливают постоянные магниты. ,

Известен способ получения гранулированных пресс-порошков, заключающийся в дроблении исходного феррита после ферритизации, смешении дисперсного феррита с большим количеством (до 30%) органических связующих (поливиниловый спирт, метилцеллюлоза, парафин), распылении полученного шликера через форсунку в специальной камере и подсушки образующихся капель с ферритом горячим воздухом 1.

Однако гранулы, полученные по этому способу, имеют низкое качество: они нeqднopo ны по величине и построению внутри, влажность отдельных гранул колеблется в больших пределах и содержат до 30% немагнитных органических примесей, что ухудшает удельные магнитные параметры гранул и изготавливаемых из них Деталей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения пресс-порошков магнитотвер дых ферритов, заключающийся в дробяении исходного феррита, смешении его с небольшим количеством -органи- , ческих связующих (до 10%) и грануляции путем протирки полученной пасты через сита 2. :

К недостаткам такого способа относится то, что полученные грану10лы рыхлые, неправильной угловатой формы, обладают малой плотностью (до 2,5 г/см) и слабой текстурируемосчъю, так как магнитные частицы в них связаны с ганическим связую15щим и не обладают нужной подвижностью, а значит слабо ориентируются в магнитных полях, постоянные магниты, изготовленные из, такого пресс порошка, имеют недостаточную плот20ность и низкий уровень магнитных параметров.

Цель изобретения - повышение плотности, ояно1родности и обеспечения сферичности гранул пресс-поров25ка, а также повышение ма1нитных свойств ферритов.

Для этого предложен способ получения пресс-порошков магнитотвердых ферритов, включающий дробление,

30 смешение и грануляцию, котсчрый отличается от известного тем, что грануляцию проводят в 40-50% суспензии дробленного порсхика феррита в аоднсял растворе, содержащем хлористую соль железа или легирующего металла концентрацией 10 -1(моль/л при рН 6-10 при наложении вибрации с частотой механических колебаний 20-50 Гц в течение 10-20 мин.

Водный раствор хлористой соли железа или легируквдего металла, входящего в состав феррита, выпсзлняет роль стабилизатора, образуя адсорбционно-сольватные защитные сопи на частицах и препятствуя ненаправлен , хаотическому их слипанию,

Колеблющиеся магнитотвердые чйстицы образуют гранулы под действием сил магнитного притяжения и при наличии на поверхности частиц стабилизирующего защитного слоя. Благодаря этим условиям а:грегируют частицы с аНтИпараЛЛельно ориентированными магнитными моментами, при этом энергия магнитного взаимодействия частиц максимальна, отсюда и. максимгшьная Г1лотность упаковки частиц в г{:1ануле. Наличие стабилизирующего адсорбционносольватного слоя на поверхности частиц позволяет им сохранять подвижность и легко ориетнироваться в магнитном поле, что определяет тёкстурируемость полученных гранул. Благодаря наличию в поверхностных слоях гидроскопических основных соЛей конечная влажность гранул при хранении на воздухе в течение 2 недель сохраняется не ниже 10-15%, что определяет сохранение текстурируемости гранул. --

П р и м ер 1. 40 г дробленного гексаферрита барИя - ВаО-бРе,О смешивают со 100 мл 10 молярного раствора FeCI, при рН 10, Суспензию

подвергают вибрации с частотой механических колебаний 20 Гц, амппитуда 0,5 мм, В течение 20 мин масса .полностью гранулирует с образованием идеально сферических.гранул, обладаj ющих следующими характеристиками: Размер гранул (tt)2000 м

Плотность гранул (р) 3,5 г/см Влажность гранул (после декантации) (W)

25-30%

2.,3-2,5 г/см

Насыпной вес ( „ ) Магнитная прочность гранул (Нкр)

До 2000 Э (напряженность разрушающего магнитного поля)

Намагниченность

насыщения (3,, )

60 Гс

о

Гранулы, полученные из дисперсного гексаферрита бария методсзм 0 протирки через сито, имеют следующие параметры:

2-2,5 г/см Плотность гранул Влажность гранул 10-40% (непостоянна в объёме) 1,5 г/см

Насыпной вес Более 20000 Э Магнитная прочность Намагниченность насыщения50 Гс

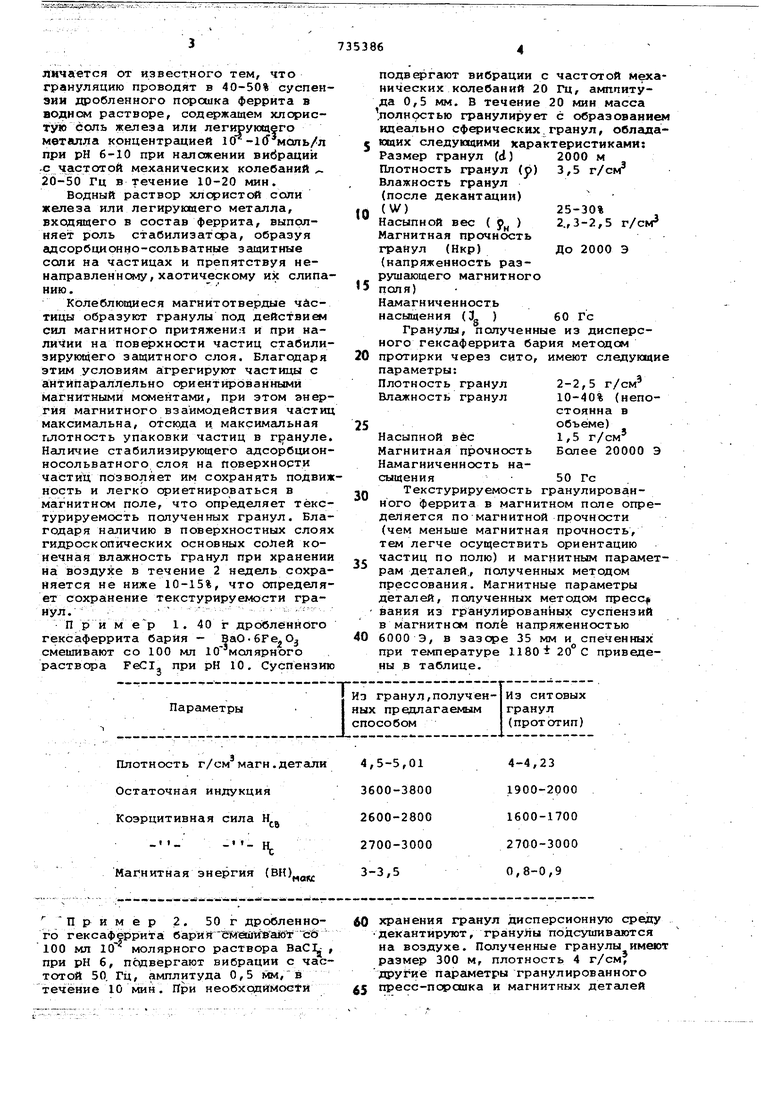

Текстурируемость гранулированного феррита в магнитном поле определяется поМагнитной прочности (чем меньше магнитная прочность, тем легче осуществить ориентацию частиц по полю) и магнитным параметрам деталей., полученных методом прессования. Магнитные параметры деталей, полученных методом прессу вания из гранулированных суспензий в магнитном полЬ напряженностью 6000 Э, в зазоре 35 мм и спеченных при температуре 1180i 20°С приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пресс-порошка гексаферрита бария | 1980 |

|

SU954180A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416491C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВЫСОКОЙ ОСТАТОЧНОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2006 |

|

RU2324523C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| Способ приготовления пресс-порошка | 1986 |

|

SU1394558A1 |

| МАГНИТОМЯГКИЙ НАПОЛНИТЕЛЬ И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2006 |

|

RU2336588C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| КОМПОЗИЦИОННЫЙ ГРАНУЛЯТ ДЛЯ ФОРМИРОВАНИЯ ПОЛИМЕРНЫХ ВОЛОКОН АЭРОДИНАМИЧЕСКИМ МЕТОДОМ | 2005 |

|

RU2285758C1 |

Пример 2. 50 г дробленного гексаферрита; барИя сйёшийают с6 100 мл 10 молярного раствора BaCI , при рН 6, подвергают вибрации с частотой 50, Гц, амплитуда 0,5 мм, в течение 10 мин, При необходимости

хранения гранул дисперсионную среду Декантируют, гранулы подсушиваются на воздухе. Полученные гранулы имеют размер 300 м, плотность 4 г/см, другие параметры гранулированного 5 пресс-порошка и магнитных детгшей аналогичны примеру 1, Такие мелкодисперсные гранулы предлагается ис пользовать при изготовлении малогабаритных деталей. Как видно из примеров, полученные предлагаемым способом гранулы обладают в 2 раза большей плотност чем ситовые гранулы, однородны по строению и влажностиj это определя ет плотность и прочность изготавли ваемых из них магнитных деталей. Легкость ориентации частиц в такой грануле, на которую указываю малая магнитная прочность (2000 Э) и довольно высокая намагниченность насыщения (60 Гс), обеспечивает хорошую текстурируемост.ь; предлага емого гранулированного пресс-порош ка в магнитном поле и высокие магнитные параметры изготовленных из него постоянных магнитов (см.пример 1). Сферичность и высокий насыпной вес предлагаемых гранул ( до 2,5 г/см ) улучшают качество дозирования в пресс-формы. Гранулы сохраняют магнитные параметры в тече ние 2 недель хранения на воздухе. Предлагаемый способ получения гранулированного пресс-порошка обе печивает 100%-ный выход продукта, который практически не содержит не магнитных примесей. Способ прост в аппаратурном офсчзмпении. Все операции - дробления, смешения и гранулирования можно производить прямо в вибромел нице, отд1еляя мелюпще шары на стади гранулирования. Весь процесс получения гранулированного пресс-поропка от стадии смешения до получения гранул занимают 10-20 мин, время гранулирования и желаемый размер гранул, определяются частотой механических колебаний от 20 до 50 Гц. Формула Iизобретения Способ получения пресс-порошков магнитотвердых ферритов, включающий дробление, -смещение и грануляцию, отлич.ающий с я тем, что, с целью повышения плотности, однородности и обеспечения сферичности гранул пресс-порошка, а также повышения магнитных свойств ферритов, грануляцию проводят в 40-50% суспензии дробленного феррита в водном растворе, содержащем хлористую соль железа или легирукяцего металла концентрацией 10 -10 моль/л при рН 6-10 при наложении вибрации с частотой механических колебаний 20-50 Гц в течение 10-20 мин. Источники информации, принятые во внимание при экспертизе 1.Рабкин Л.И. и др. Ферриты. Строение, свойства и технология производства.- Л: Энергия,1968, с.119. 2.Рабкин Л.И. и др. Ферриты. Строение, свойства и технология производства.-Л: Энергия, 1968, с.117.

Авторы

Даты

1980-05-25—Публикация

1978-01-25—Подача