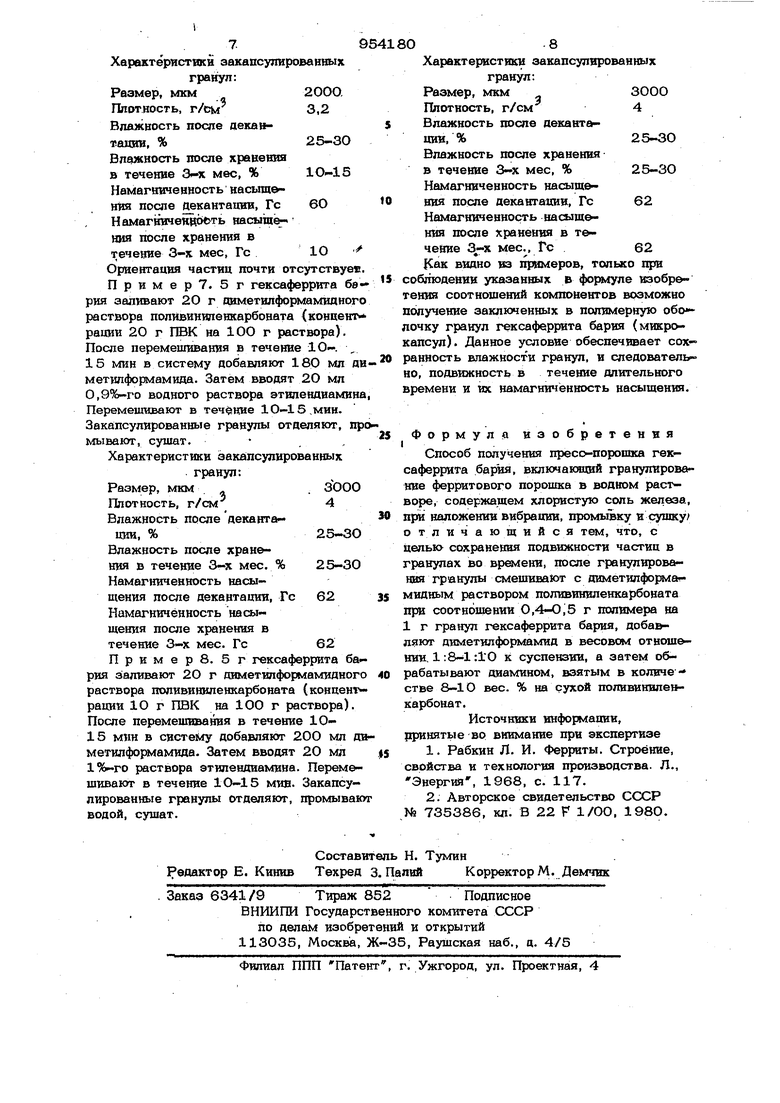

Изобретение относится к порошковой металлургии, в частности к способам nt лучения магшгготвердых материалов, используемых в производстве постоянных магнитов. Известен способ псяучения пресо-порошка магнитотвердых ферритов, заклк чаюшийся в дроблении исходного феррита, смешении его с небольшим количеством (до 1О%) -органических связующих и грануляции путем протирки полученной пасты через сита Fl . К недостаткам способа относится то, что полученные гранулы рыхлые, неправильной угловатой формы, обладают мало плотностью (до 2,5 г/см) и слабой текстурируемостью. Наиболее близким по технической сущности и достигаемому результату к описы ваемому изобрететоо является способ получения пресо-порошков магнитотвер дых материалов, в частности гексафер рита бария, включающий в себя дробление исходного феррита и грануляцию 405О%-ных суспензий дробленого порошка феррита в водном растворе, содержащем . хлористую соль железа или легтфующего металла концентрации 10 -1О моль/л при рН « 6-10 при наложении вибрации с частотой 2О-50 Гц в течение 10-2О миНу промывку водой, декантацию и сушку 2j. К недостаткам известного оюсоба относится то, что в процессе хранения гр& Нул их влажность уменьшается, что влечет за собой резкое снижение подвижности и ориентации частиц во внешних магтггных полях, а постоянные магниты, изготовленные из этих порошков, имеют недостаточную плотность и пониженный уровень маг нитных параметров. Цель изобретения - сохранение подвих ности часгиц в гранулах во времени. Для достижения поставленной цели, в способе получения пресс порошса гексаферрита бария, включающем гранулирование ферритового.порошка в водном растворе, содержащем хлористую соль , при наложении вибрации, промывку и суш 395 ку, после гранупировагая грануэш смешивают с димегипформамияным раствором поливиюшенкарбоната (I1BK) при соотношении 0,4-О,5 г полимера на 1 г гранул .гексаферрита бария, добавляют диметилформамид в весовом отношении 1:8 1:10 к суспензии, а затем обрабатывают диамином, взятым в количестве 8. . 10 вес. % на сухой поливинипенкарбонат. Исследования показали, что из по;гамеров различных ютассов vnvteHHo поливинилв карбонат обладает наивысшей адсорбиирнной способностью по отношению к гексаферриту бария 0,4-0,5 г ПВК на 1 г rpa нул гексаферрита бария. Если в систему введено полимера мвЕшше указанных количеств, то поверхность гранул оказывается недостаточно покрытой полимером, И даже введение необходимых количеств сишвающего агента (диамина) не обеспечивает требуемойдля сохранения влаж- .. ности гранул густоты поперечной сшивки поливиниленкарбоната (пример 3). Превышение установленных количеств полимера приводит к тому, что при раз- . бавлении системы поливинилегашрбонат не толысо локализуется на поверхности гранул гексаферрита бария, но и остается в объеме, а следовательно введение диамт на вызывает сшивку не только на поверхности гранул, но и по всему объему. В таких условиях выделение мгшсрокапсул; не представляется возможным (пример 4) Для приготовления раствора поливи ниле жарбоната может быть использован любой растворитель. Д«метилформамид вь1 бран как один из лучник- Таким же образом при попучешги мии:рокапсуп могут быть использованы, например, ацетоновые растворы поливинилешсарбоната. Что же касается, разбавителя системы, то им может служить любой растворитель для полимера., Выбор диаминов (этилендиамина, гексй метилендиамина и т. д.) предопределен xi мической активностью группы поливй ниленкарбоната по отношению к аминной группе NH2. При введении в систему диамина (этилендиамина.ИЛИ гексаметилендиамина) происходит поперечная сшивка (ПВК) диа мином, от густоты которой зависит по ристость микрокапсул, а отедовательно и влажность гранул. Количество диамина 8-10% на сухой ПВК определено экспери ментально. Если в систему введено мень ше диамина, то поверхность гранул оказывается с недостаточной густотой сшивки, 04 что влечет за собой потерю влажности гранул и снижение их намагниченности насыщения (пример 3), Введение больших количеств диамина обеспечивает избыток его в объеме. Способ осугцествляегся следукшим образом. Гранулы порошка гексаферрита бария, Оолученные из 4О-50 шых суспензий дробленного порошка в водном растворе, содеркашем хлористую соль железа илф легирующего металла концентрации 10 10 моль/л при рН 6-10 при наложении вибраций с частотой механических колебаний 20-50 Гц, смешивают с диметялформамидным раствором поливиниленкарбоната (ПВК) при соотношении О,40,5 г полимера на 1 г гранул гексаферрита бария, доб 1вляют димегилформамид в весовом отношении к суспензии 1:8-1:10, обрабатывают диамином (например, этиле ндиамином) в количестве 810 вес. % на сухой ПВК, промывают водой и сушат известными приемами. Гранулы гексаферрита бария заливают диметилформамидным раствором поливинилешшрбоната. После перемешивания в те чение 10-15 мин к системе добавляют диметилформамид в весовом отношении к суспензии 1:8-1:10, в результате чего образуются коацерватиые капли полимера, которые в силу адсорбционной способности ПВК по отношению к гексаферриту бария обволакивают гранулы гексаферрита бария. Когда в систему вводят диамин, например, водный раствор этилендиамина в расчете 8-10 вес. % на сухой поливи шатенкарбонат, происходит сшивка. В результате химической реакции на поверхности гранул гексаферрита бария образуется плотная пленка из сшитого поя№мера, препятствующая испарению воды из гранул. Через 2О-ЗО мин гранулы, покрытые плотной оболочкой (закапсутшрованные гранулы), декантаарей освобождают от жидкой среды, промывают водой и сушат известными приемами. П р и м е р 1. 5 г гранулированного гексаферрита бария заливают 2О мл диме.тилформамидного раствора .лолввини1;(ленкарбоната (коннентрашга Юг ПВК на 100 мл раствора). После перемешивания в течение 10-15 мин в систему добав - пяют 180 мл диметилформамида. Затем вводят 20 мл 1%-го водного раствора этилендиамина. Перемешивают в течение 1О-15 мин. Закапсулированные гранулы многократно промывают водой .и сушат. Характеристики закапсупированных г нул: Размер, мкм .,2000 Плотность, г/алл. 3,5 Влажность после дека-нта1ШИ..%25-3 Влажность после хранения в течение 3-х мес, %25-3 Насыпной вес, ,3-2 Намагниченность насышекия после декантации, Tq 6О Намагниченность насыщения после хранения в течение 3-х мес, Гс60 Пример 2. 5г гранулированног гексаферрита бария заливают 2О г дим тилформамидного раствора поливиниле карбоната (концентрации 12,5 г ПВК н 100 г раствора) После перемешивани в течение 10-15 мин в систему яобав ляют 180 мл диметилформамида. Затем вводят 20 Мл 1%-го раствора этилендн мина. Перемешивают 1О-15 мин. Прод отделяют, промывают, сушат. Характеристики закапсулированных гранул: Размер, мкм2000 Плотность, г/см3,5 Влажность после .дека тации, %. 25-30 Влажность после хран&ния в течение 3-х мес, % 25-30 Насыпной вес, г/см 2,3-2,5 Намагниченность насыщения после деканта1ЮИ, Гс , 6О Намагниченность насьь- . шения после хранения в течение 3-х мес, Гс бЬ V Пример 3. 5 г гранулированно гексаферрита бария заливают 2О г OXkметилфорламидного-раствора полввинил карбоната (концентрации 9 г на 1ОО г раствора). После перемешивания в тече ние 10-15 мин в систему добавляют 18О мл диметилформамида. Затем вводят 20 мл 1%-го раствора этилендиам на. Перемешивают 10-15 мин. Продукт отделяют, промывают, сушат Характеристики закапсулированЕШх г вул: Размер, мкм2000 Плотность, ,5 Влажность после декантации, %25-30 Влажность после хранения в течение 3-х мес.г%1О-1Е. Намагниченность насыщения после декантации, Гс60 Намагниченность на сз пцеиия после хранения в течение 3-х мес, Гс10 Практически ориентация частиц почти нет. Пример 4. 5г гранулированного гексаферрита бария заливают 20 г дв- , метилформамидного раствора поливинипевкарбоната ( концентрации 13 г на .100 у раствора).После перемешивания в т&чение 10-15 мин в систему добавляют 180 мл диметипформамида. Затем вводят 1%-ныЙ раствор этилендиамина 2О мн. Перемешивают 1О-15 мин, суьшаг. Образуется агломерированная бео форменная масса по врему объему. Пример Б. 5г гексаферрита бария заливают 2О г диметилформамшь ного раствора пояивинилешшрбоната (концентрации 10 г ПВК на 100 г раствора). После перемешивания-.в течение 1О- 15 мин в систему добавляют 18О млдиметилформамида. Затем вводят 20 мл 0,8%-го водного раствора этилендиамииа. Перемешивают в течение 10-15 мив. Закапсулированные гранулы отделяют, промывают, сушат. Характеристики закапсулированвых гранул: Размер, мкмЗООО Плотность, г/см4 Влажность после д&кантации, %25-ЗО Влажность после хранения в течение 3-х мес, %25-ЗО Намагниченность насыщения после декант&о ции, Гс.62 Намагниченность насышения после хранения в течение 3-х мес, Гс 62 П р и м е р 6. 5 г гексаферрита бария заливают 2О г диметилформамидного раствора поливинипенкарбоната (ковцевтрации 1О г ПВК на 10О г раствора). После перемешивания .в течение 1О15 мин в систему добавляют 180 мл диметшформамида, затем вводят 2О мл Oj7%-ro воднотч) раствора этилендиамина. Перемешивают в течение 10-15 .мии. Закапсулированные гранулы отделяют, промывают, сушат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пресспорошков магнитотвердых ферритов | 1978 |

|

SU735386A1 |

| Поли- -оксисукцинимиды, являющиеся полимерами-активаторами для синтеза пептидов в воде или водной среде | 1976 |

|

SU644800A1 |

| Катализатор для дегидрирования циклогексанола в циклогексанон | 1974 |

|

SU656656A1 |

| Способ получения анионитов | 1978 |

|

SU660983A1 |

| Способ получения катализатора для рацемизации оптически активных аминокислот | 1976 |

|

SU593733A1 |

| Способ получения фторидов щелочно-земельных металлов | 1980 |

|

SU952728A1 |

| Способ получения полиаминов | 1971 |

|

SU514853A1 |

| Сополимеры -винилпирролидона с люминесцентными метками в качестве носителей физиологически активных веществ | 1976 |

|

SU619489A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВпол ивинилЕнгликоля | 1965 |

|

SU176400A1 |

| Способ получения поли-(1,2-дизамещенных)-бензимидазолов | 1976 |

|

SU652193A1 |

Авторы

Даты

1982-08-30—Публикация

1980-12-31—Подача