(54) УСТРОЙСТВО ДЛЯ РЁГУЛИРШАНИЯ ГИРАЦИОННОй КОНУСНОЙ ДРОБЙЛКЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подпитки пневмоопор конусной дробилки | 1980 |

|

SU1107893A1 |

| Устройство для контроля разгрузочной щели конусной инерционной дробилки | 1977 |

|

SU940844A1 |

| Устройство для регулирования производительности конусной дробилки | 1982 |

|

SU1039561A1 |

| Устройство для подкачки пневмоопор корпуса конусной дробилки | 1980 |

|

SU919728A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ОТОПИТЕЛЬНОЙ УСТАНОВКИ | 2015 |

|

RU2624723C2 |

| Устройство для контроля и регулированияРАзгРузОчНОй щЕли КОНуСНОйиНЕРциОННОй дРОбилКи | 1977 |

|

SU808152A1 |

| СПОСОБ УПРАВЛЕНИЯ ДРОБИЛКОЙ, ДРОБИЛЬНАЯ СИСТЕМА И ДРОБИЛЬНАЯ УСТАНОВКА | 2014 |

|

RU2654752C2 |

| Устройство для автоматической подпит-Ки пНЕВМОАМОРТизАТОРОВ КОНуСНОй иНЕР-циОННОй дРОбилКи | 1979 |

|

SU841676A1 |

| Устройство для контроля и регулирования угла нутации конуса инерционной дробилки | 1986 |

|

SU1416181A1 |

| Конусная дробилка с пневмоамортизатором | 2018 |

|

RU2712878C2 |

1

Изобретение относится к области дробления различных материалов и может быть использовано во многих отраслях народного хозяйства, в частности в промышленности строительных материалов, черной и цветной металлургии.

Известно устройство для регулирования конусной дробилки, содержащее мягкие пружины, которые устанавливаются Между ее корпусом и фундаментом 1.

Недостатком такого технического решенйя является потребность большого количества пружин для установки на фундаменте тяжелой машины и практическая невозможность оптимального снижения чйстоты собственных колебаний дробилки по отношению к частоте возмуш,ения.

известно и другое устройство для регулирования гирационной конусной дробилки, содержащее корпус, установленный на пневмоамортизаторах, и блок управления приводом дробилки 2.

Основным недостатком этой дробилки является отсутствие контроля и автоматйчейкого регулирования корпуса по высоте, что, при наличии неконтролируемых утечек газа через неплотности сопряжения составных

элементов пневмосистемы, может привести к смещению корпуса на недопустимый уровёЖ ЙШ ТгЙ пёрёкб су выз1вать перёраспрёделенЖ flHi M№recKffi: Mrpy§ ty3Jiax IT деталя}Г дроВмки и, как следствие, привес, ти к нарушению прочности ее элементов. Цель изобретения - повышение точностирёгулйрбМт я:

Поставленная цель достигается тем, что устройство для регулирования гирационной

10 кОНуЬной дробилки, содержащее корпус, установленный на пневмоамортизаторах, и блок управления приводом дробилки, снабжёно n6snHY64H KrMH клапанамй, йсточнйкЗм газа, блоком контроля рабочих и предельных /положений, блоком задания уровня и

15 блокбм обработки сигналов, причем блок контроля рабочих и предельных положений пШ5Г1Ъ-ЧШТГШГб1у-1Й-8ШГ обработки сигналов, другой вход которого соединен с блоком задания уровня, а выходь блб20 ка обработки сигналов соединены с блоком

управлеаМ прйводЬ м дрббилки и с подпиточными клапанайи, соединенн ши с источнй1Шм йМй Т со6ТвёТствующилш пнёвм

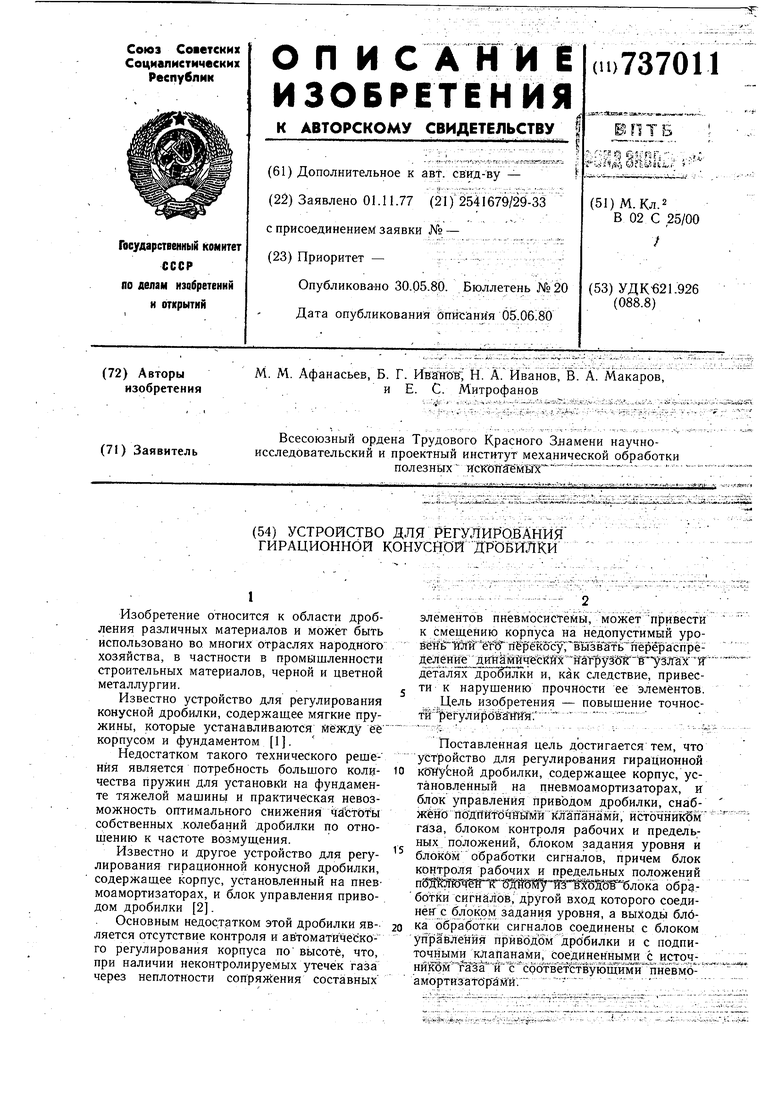

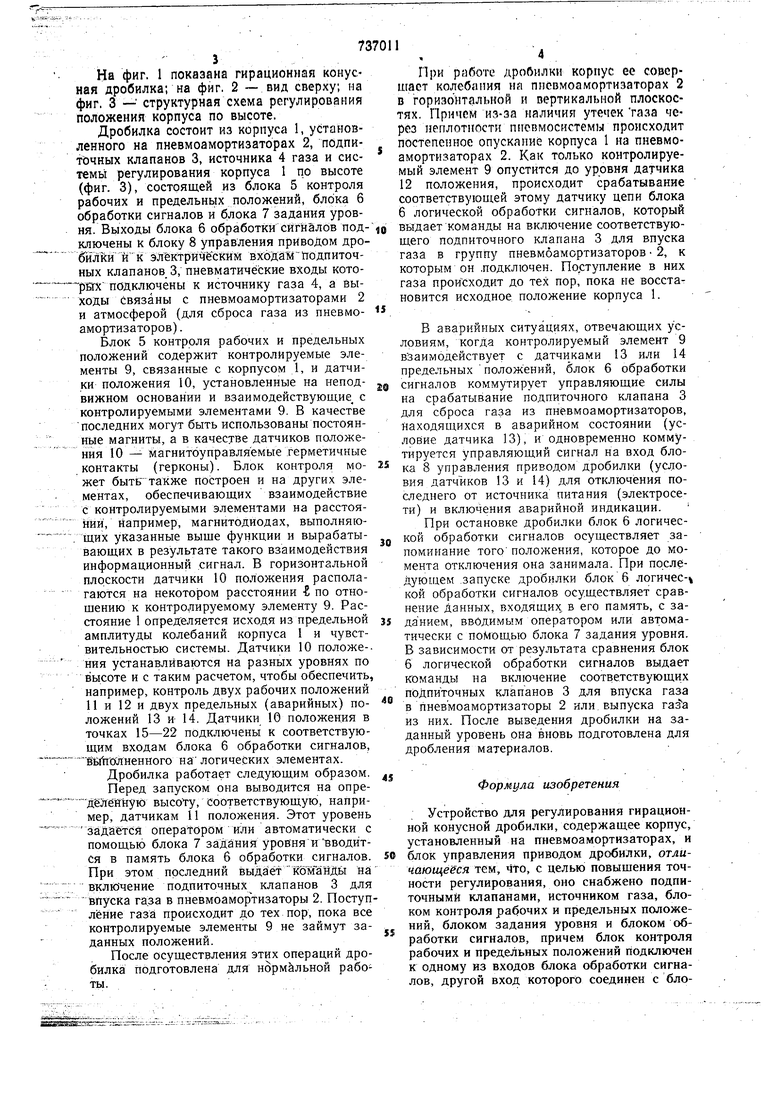

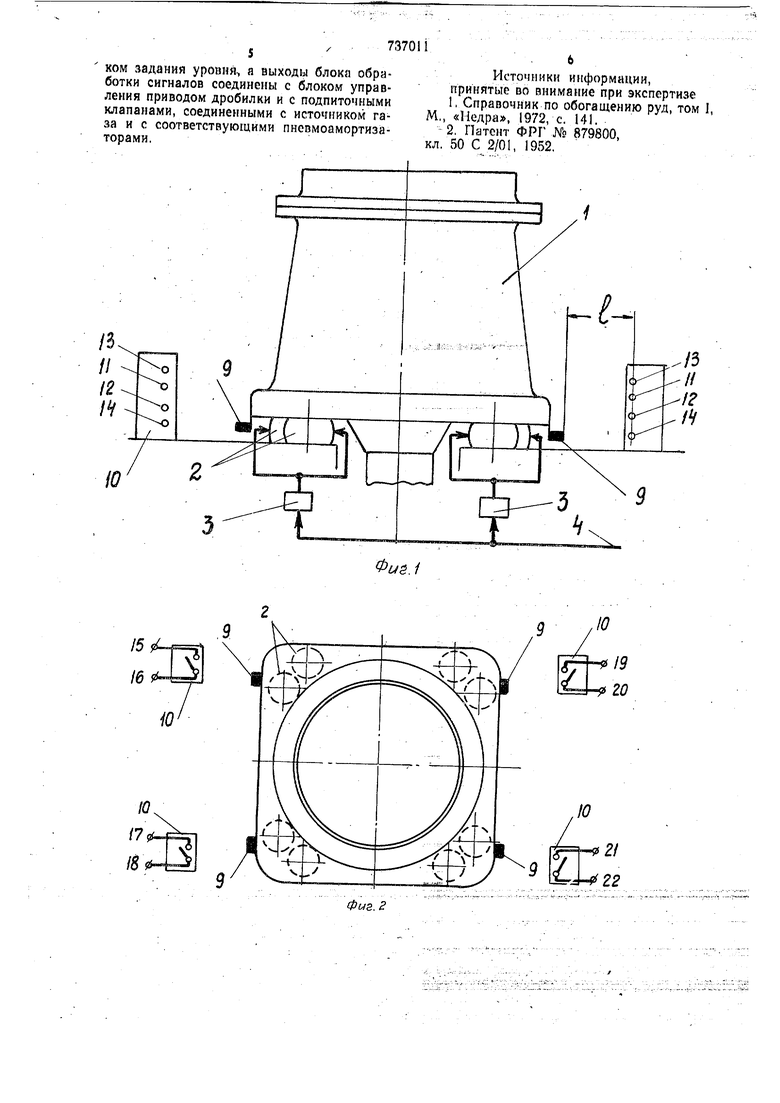

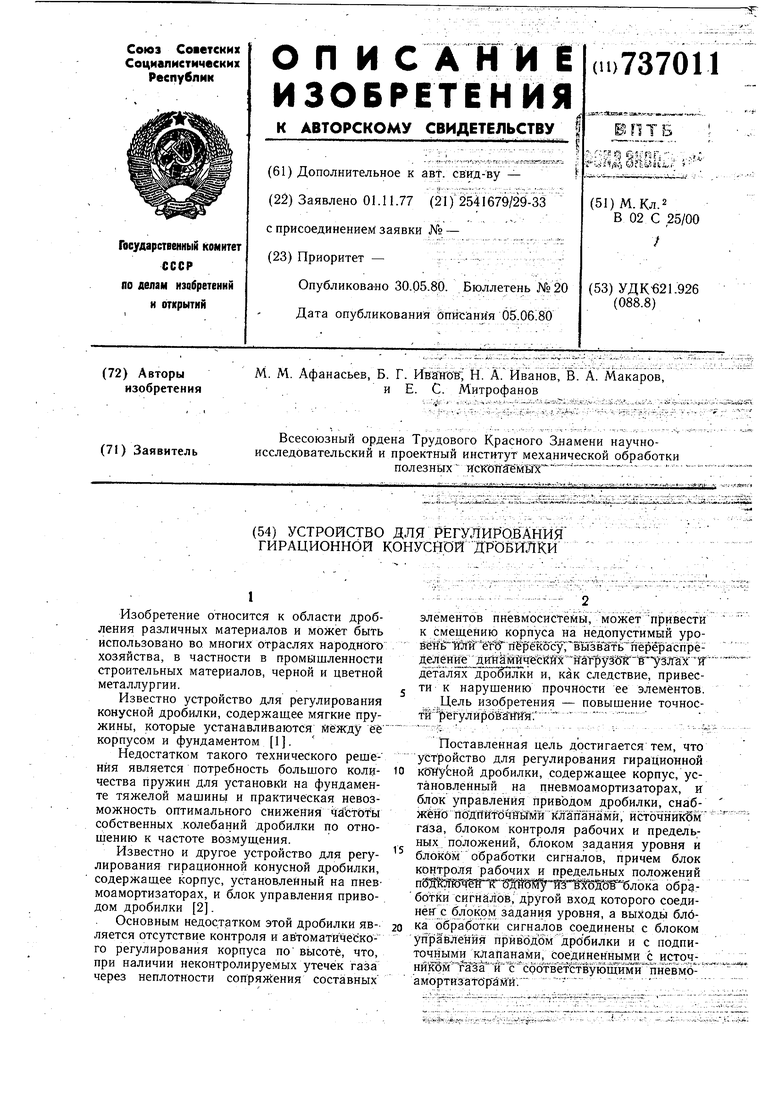

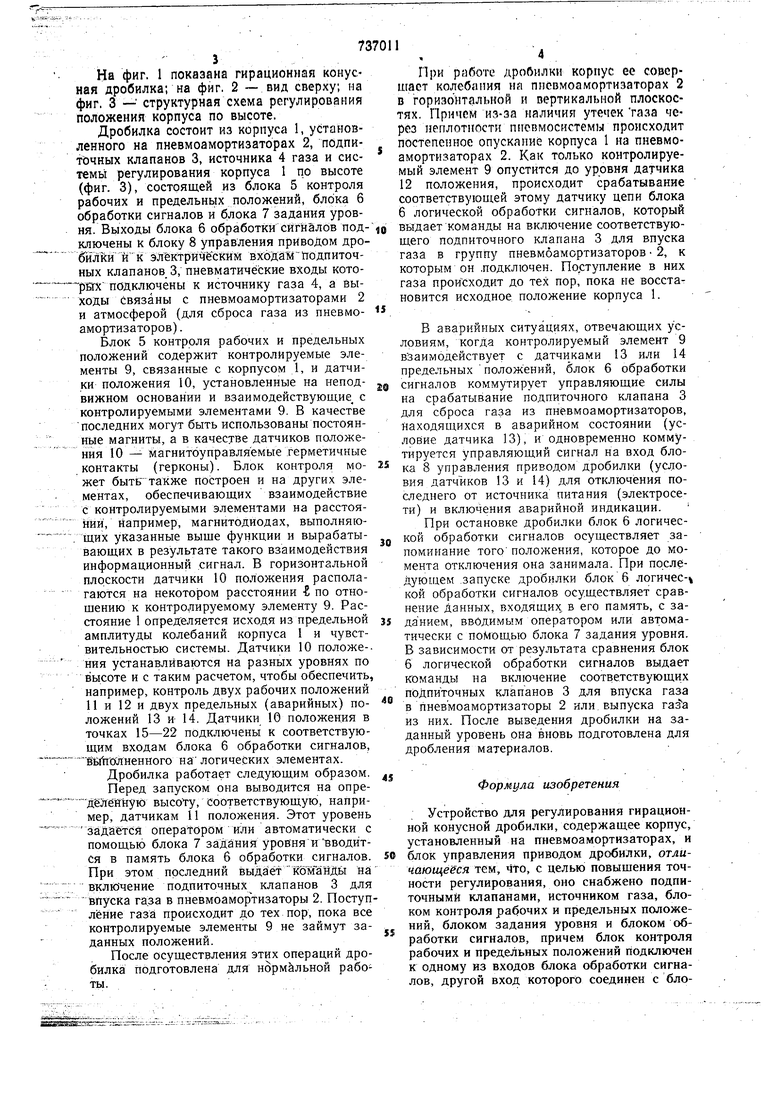

амортизаТОрамй: На фиг. 1 показана гирационная конусная дробилка; на фиг. 2 - вид сверху; на фиг. 3 - структурная схема регулирования положения корпуса по высоте. Дробилка состоит из корпуса 1, установленного на пневмоамортизаторах 2, подпиточных клапанов 3, источника 4 газа и системы регулирования корпуса 1 по высоте (фиг. 3), состоящей из блока 5 контроля рабочих и предельных положений, блока 6 обработки сигналов и блока 7 задания уровня. Выходы блока 6 обработки сИГНалОв подключены к блоку 8 управления приводом дробилки и к электрическим входа м ho дпиточных клапанов 3, пневматические входы кото рБГХ подключены к источнику газа 4, а выходы связаны с пневмоамортизаторами 2 и атмосферой (для сброса газа из пневмоамортизаторов). Блок 5 контроля рабочих и предельных положений содержит контролируемые элементы 9, связанные с корпусом 1, и датчики положения 10, установленные на неподвижном основании и взаимодействующие с контролируемыми элементами 9. В качестве последних могут быть использованы постоянные магннты, а в качестве датчиков положения 10 - магнитоуправляемые герметичные контакты (герконы). Блок контроля может быть также построен и на других элементах, обеспечивающих взаимодействие с контролируемыми элементами на расстоянии. Например, магнитодНодах, выполняющих указанные выше функции и вырабатывающих в результате такого взаимодействия информационный сигнал. В горизонтальной плоскости датчики 10 положения располагаются на некотором расстоянии по отношению к контролируемому элементу 9. Расстояние 1 определяется исходя из предельной амплитуды колебаний корпуса 1 и чувствительностью системы. Датчики 10 положе-ния устанавливаются на разных уровнях по высоте и с таким расчетом, чтобы обеспечить, например, контроль двух рабочих положений 11 и 12 и двух предельных (аварийных) положений 13 и 14. Датчики 10 положения в точках 15-22 подключены к соответствующим входам блока б обработки сигналов, BbrtioWHeHHoro на логических элементах. Дробилка работает следующим образом. Перед запуском она выводится на опре дёленную высоту. Соответствующую, например, датчикам 11 положения. Этот уровень задается оператором или автоматически с помощью блока 7 задания уровня ивводится в память блока б обработки сигналов. При этом последний выдаёт коЖаиДь на включение подпиточных клапанов 3 для впуска газа в пневмоамор тизаторы 2. Поступл1ёние газа происходит до тех пор, пока все контролируемые элементы 9 не займут заданных положений. После осуществления этих операций дробилка подготовлена для нормальной работы. При работе дробилки корпус ее совершает колебания на ппевмоамортизаторах 2 в горизонтальной и вертикальной плоскостях. Причем из-за наличия утечек газа через неплотности ппсвмосистемы происходит постепенное опускание корпуса 1 на пневмоаморти.:(аторах 2. Как только контролируемый элемент 9 опустится до уровня датчика 12 положения, происходит срабатывание соответствуюпхей этому датчику цепи блока 6 логической обработки сигналов, который выдает команды на включение соответствующего подлиточного клапана 3 для впуска газа в группу пневмоамортизаторов 2, к которым он .подключен. Поступление в них газа происходит до тех пор, пока не восстановится исходное положение корпуса 1. В аварийных ситуациях, отвечающих УСЛОВИЯМ, когДа контролируемый элемент 9 взаимодействует с датчиками 13 или 14 предельных положений, блок б обработки сигналов коммутирует управляющие силы на срабатывание подпиточного клапана 3 для сброса газа из пневмоамортизаторов. Находящихся в аварийном состоянии (условие датчика 13), и одновременно коммутируется управляющий сигнал на вход блока 8 управления приводом дробилки (условия датчиков 13 и 14) для отключения последнего от источника питания (электросети) и включения аварийной индикации. При остановке дробилки блок б логической обработки сигналов осуществляет запоминание того положения, которое до момента отключения она занимала. При последующем .запуске дробилки блок б логической обработки сигналов осуществляет сравнение Данных, входящих, в его память, с заданием, вводимым оператором или автоматически с помощью блока 7 задания уровня. В зависимости от результата сравнения блок б логической обработки сигналов выдает команды на включение соответствующих поДпиточных клапанов 3 для впуска газа в пневмоамортизаторы 2 или. выпуска из них. После вьшедення дробилки на заданный уровень она вновь подготовлена для дробления материалов. Формула изобретения Устройство для регулирования гнрационной конусной дробилки, содержащее корпус, установленный на пневмоамортизаторах, и блок управления приводом дробилки, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено подпиточнымй клапанами, источником газа, блоком контроля рабочих и предельных положений, блоком задания уровня и блоком обработки сигналов, причем блок контроля рабочих и предельных положений Подключен к одному из входов блока обработки сигналов, другой вход которого соединен с блоком задания уройня, а выходы блокга обработки сигналов соединены с блоком управления приводом дробилки и с подпиточными клапанами, соединенными с HCT04FiHROM газа и с соответствующими пневмоамортизаторами. Источники информации, принятые во внимание при экспертизе 1,Справочник по обогащению руд, том J, М,, «Недра, 1972, с. 141. 2,Патент ФРГ № 879800, кл, 50 С 2/01, 1952,

/5 16 9(. -r-vvii-

Авторы

Даты

1980-05-30—Публикация

1977-11-01—Подача