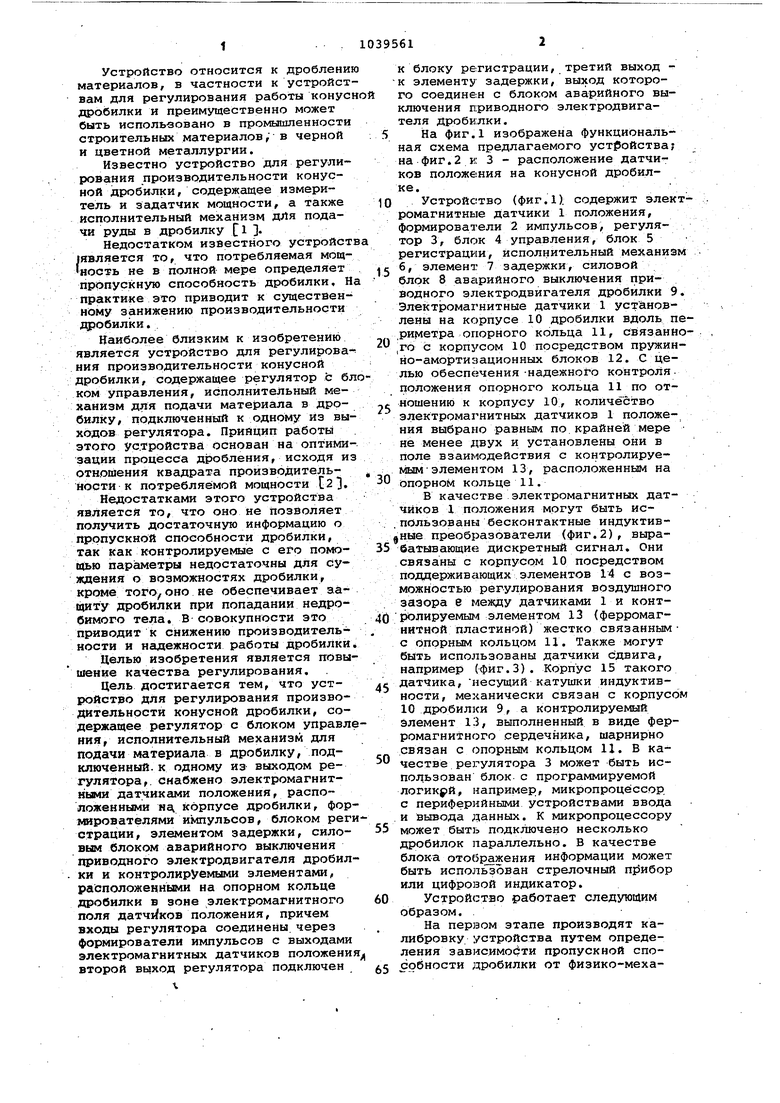

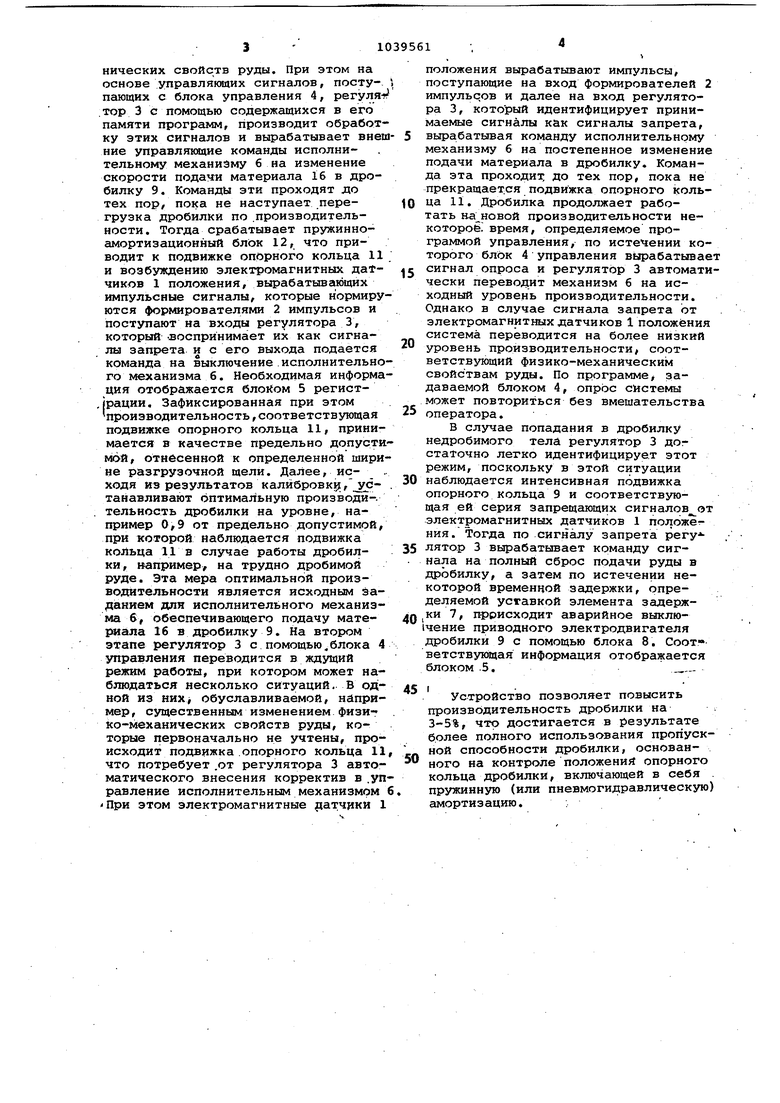

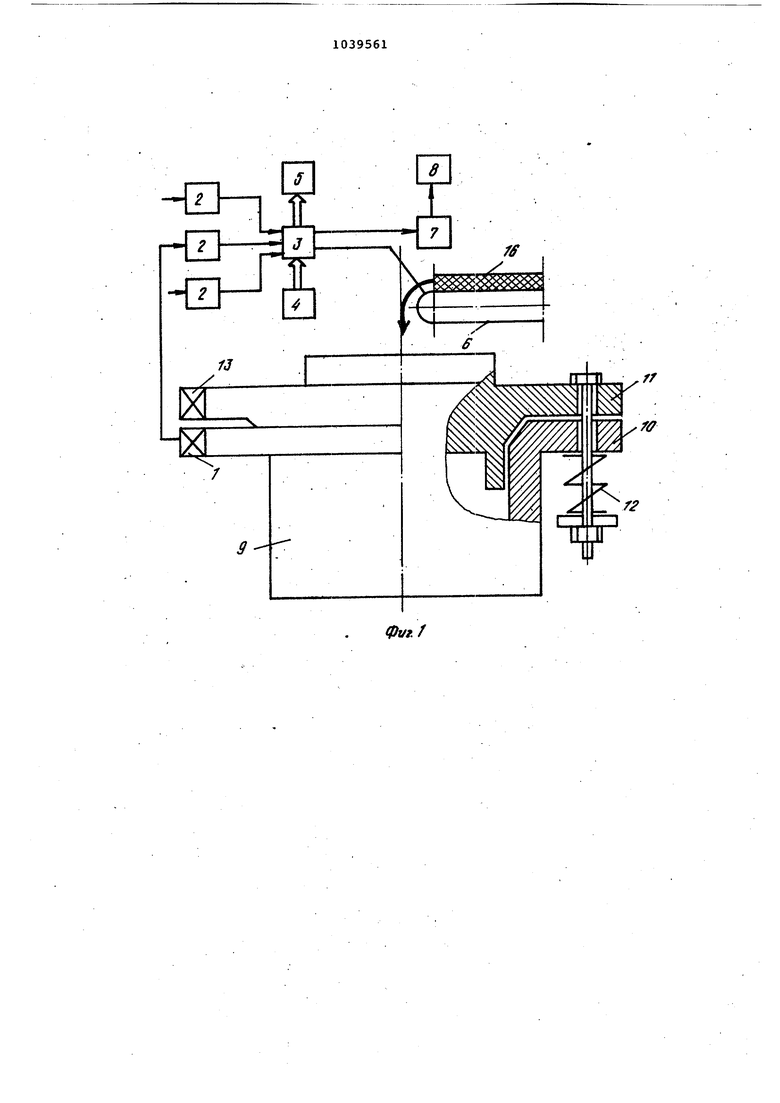

Устройство относится к дроблени материалов, в частности к устройст вам для регулирования работы конус дробилки и пpeимs цecтвeннo может быть испольвовано в промышленности строительных материалов, в черной и цветной металлургии. Известно устройство для регулирования производительности конусной дробилки, содержащее измеритель и задатчик мощности, а также исполнительный механизм дЛя подачи руды в дробилку TI Недостатком известного устройст является то, что потребляемая мощность не в полной мере определяет пропускную способность дробилки. Н практике это приводит к существенному занижению производительности дчробилки. Наиболее близким к изобретении) является устройство для регулирова ния производительности конусной дробилки, содержащее регулятор с б ком управления, исполнительный механизм для подачи материала в дробилку, подключенный к одному из вы ходов регулятора. Принцип работьа этого ус.тройства основан на оптими зации процесса дробления, исходя и отно1иения квадрата производительности к потребляемой мощности 2. Недостатками этого устройства является то, что оно не позволяет получить достаточную информацию о пропускной способности дробилки, так как контролируемые с его помопц ю параметры недостаточны для суждения о возможностях дробилки, кроме тогОу оно не обеспечивает з.ащиту дробилки при попадании недробимого тела. В совокупности это приводит к снижению производительности и надежности работы дробилки Целью изобретения является повы шение качества регулирования. Цель достигается тем, что устройство для регулирования производительности конусной дробилки, содержащее регулятор с блоком управл ния, исполнительный механизм для подачи материала в дробилку, подключенный, к одному из выходом регулятора,, снабжено электромагнитными датчиками положения, распо ложенными Нс корпусе дробилки, фор мирователями импульсов, блоком рег страции, элементом задержки, силовым блоком аварийного выключения приводного электродвигателя дробил ки и контролируемыми элементами, расположенными на опорном кольце дробилки в зоне электромагнитного поля датч1 ков положения, причем входы регулятора соединены через формирователи импульсов с выходами электромагнитных датчиков положени второй выход регулятора подключен к блоку регистрации, третий выход к элементу задержки, выход которого соединен с блоком аварийного выключения приводного электродвигателя Дробилки, На фиг,1 изображена функциональная схема предлагаемого устройства; на фиг.2 к 3 - расположение датчиков положения на конусной дробилке, Устройство (фиг,1). содержит электромагнитные д;атчики 1 положения, формирователи 2 импульсов, регулятор 3, блок 4 управления, блок 5 регистрации, исполнительный механизм б, элемент 7 задержки, силовой блок 8 аварийного выключения приводного электродвигателя дробилки 9. Электромагнитные датчики 1 установлены на корпусе 10 дробилки вдоль пе.риметра опорного кольца 11, сВязанно|Го с корпусом 10 посредством пружинно-амортизационных блоков 12, С целью обеспечения -надежного контроля, положения опорного кольца 11 по отношению к корпусу 10, количество электромагнитных датчиков 1 положения выбрано равным по крайней мере не менее двух и установлены они в поле взаимодействия с контролируемым- элементом 13, расположенным на опорном кольце 11, В качестве электромагнитных датчиков 1 положения могут быть использованы бесконтактные индуктивные преобразователи (фиг,2), вырабатывающие дискретный сигнал. Они связаны с корпусом 10 посредством поддерживающих элементов 14 с возможностью регулирования воздушного зазора е между датчиками 1 и контролируемым элементом 13 (ферромагнитной пластиной) жестко связаннымс опорным кольцом 11, Также могут быть использованы датчики сдвига, например (фиг,3), корпус 15 такого датчика, несущий катушки индуктивности, механически связан с корпусом 10 дробилки 9, а контролируемый элемент 13, выполненный в виде ферромагнитного сердечника, шарнирно связан с опорным кольцом 11, В качестве регулятора 3 может быть использован блок, с программируемой логикрй, например, микропроцессор с периферийными устройствами ввода и вывода данных, К микропроцессору может быть подключено несколько дробилок параллельно, В качестве блока отображения информации может быть использован стрелочный прибор или цифровой индикатор. Устройство работает следующим образом, . На первом этапе производят калибровку устройства путем определения зависимости пропускной спосрбности дробилки от физико-механических свойств руды. При этом на основе управлякядих сигналов, посту-. пающих с блока управления 4, регуля-тор 3 с помощью содержащихся в его памяти программ, производит обработку этих сигналов и вырабатывает внеш ние управлякяцие команды исполнительному механизму 6 на изменение скорости подачи материала 16 в дробилку 9. Команды эти проходят до тех пор, пока не наступает перегрузка дробилки по .производительности. Тогда срабатывает пружинноамортизационный блок 12, что приводит к подвижке опорного кольца 11 и возбуждению электромагнитных датчиков 1 положения, вырабатывающих импульсные сигналы, которые нормиру ются формирователями 2 импульсов и поступают на входы регулятора 3, который .воспринимает их как сигналы запрета и с его выхода подается команда на выключение исполнительно го механизма 6. Необходимая информа ция отображается блойом 5 регист,(рации. Зафиксированная при этом производительность,соответствующая подвижке опорного кольца 11, принимается в качестве предельно допусти мой, отнесенной к определенной шири не разгрузочной щели. Далее, исходя из результатов калибровк11, учзтанавливают оптимальную производи-, тельность дробилки на уровне, например 0,9 от предельно допустимой, при которой наблюдается подвижка кольца 11 в случае работы дробилки , например, на трудно дробимой руде. Эта мера оптимальной производительности является исходным заданием длн исполнительного механизма 6, обеспечивающего подачу материала 16 в дробилку 9. На втором этапе регулятор 3 с помощью.блока 4 управления переводится в ждущий режим работы, при котором может наблюдаться несколько ситуаций. В одной из них обуславливаемой, например, существенным изменением физико-ивеханических свойств руды, которые первоначально не учтены, происходит подвижка опорного кольца 11 что потребует .от регулятора 3 автоматического внесения корректив в .уп равление исполнительным механизмом При этом электромагнитные датчики 1 положения вырабатывают импульсы, поступающие на вход формирователей 2 импульсов и далее на вход регулятора 3, который идентифицирует принимаемые сигналы как сигналы запрета, вырабатывая команду исполнительному механизму б на постепенное изменение подачи материала в дробилку. Команда эта проходит; до тех пор, пока не прекращает.ся подвижка опорного кольца 11. Дробилка продолжает работать н.а новой производительности неKOTopoi; время, определяемое программой управления, по истечении которого блок 4 управления вырабатывает сигнал опроса и регулятор 3 автоматически переводит механизм б на исходный уровень производительности. Однако в случае сигнала запрета от электромагнитшлх датчиков 1 положения система переводится на более низкий уровень производительности, соответствующий физико-механическим свойствам руды. По программе, задаваемой блоком 4, опрос системы может повториться без вмешательства оператора. В случае попадания в дробилку недробимого тела регулятор 3 дог статочно легко идентифицирует этот режим, поскольку в этой ситуации наблюдается интенсивная подвижка опорного кольца 9 и соответствующая ей серия запрещающих сигналов от электромагнитных датчиков 1 положетния. Тогда по сигналу запрета регу лятор 3 вырабатывает команду сигнала на полный сброс подачи руды в дробилку, а затем по истечении некоторой временной задержки, определяемой уставкой элемента задержки 7, пррисходит аварийное выклю1чение приводного электродвигателя дробилки 9 с помощью блока 8. Соответствующая информация отображается блоком .5...Устройство позволяет повысить производительность дробилки на 3-5%, что достигается в результате более полного использования пропускной способности дробилки, основанного на контроле положений опорного кольца дробилки, включающей в себя пруткинную (или пневмогидравлическую) амортизацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки | 1978 |

|

SU749429A1 |

| Устройство для регулирования разгрузочной щели конусной дробилки | 1980 |

|

SU893264A1 |

| Устройство для управления загрузкойдРОбилКи | 1979 |

|

SU850218A1 |

| Способ контроля и регулирования угла нутации конуса инерционной дробилки и устройство для его осуществления | 1984 |

|

SU1217474A1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| Устройство для регулирования угла нутации конуса инерционной дробилки | 1985 |

|

SU1286283A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Система автоматического управления процессом мокрого измельчения в замкнутом цикле | 1983 |

|

SU1147432A1 |

| Устройство для контроля и регулирования угла нутации конуса инерционной дробилки | 1986 |

|

SU1416181A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КОНУСНОЙ ЦРОБИЛКИ, содержащее регулятор с блоком управления, исполнительный механизм , для подачи материала в дробилку, подключенный к одному из выходов регулятора, отличающееся тем, что, с целью повышения качества регулирования, оно снабжено электромагнитными датчиками положения, расположенными на корпусе дробилки, формирователями импульсов, блоком регистрации, элементом задержки, силовым блоком аварийного выключения приводного электродвигателя дробилки и контролируемыми элементами, расположенными на опорном кольце дро-. билки в зоне электромагнитного поля датчиков положения, причем входы регулятора соединены через формирователи Импульсов с выходами электромагнитных д тчиков положения, второй выход регулятора подключен к блоку I регистрации, третий выход - к элементу задержки, выход которого соединен с блоком аварийного выключения приводного электродвигателя дробилки. 00 сд о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трофимов Ю.М | |||

| Развитие и состояние проблемы автоматического управления промышленным процессом дробления | |||

| Сб | |||

| Обогащение руд цветных металлов | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| (прототип). | |||

Авторы

Даты

1983-09-07—Публикация

1982-03-30—Подача