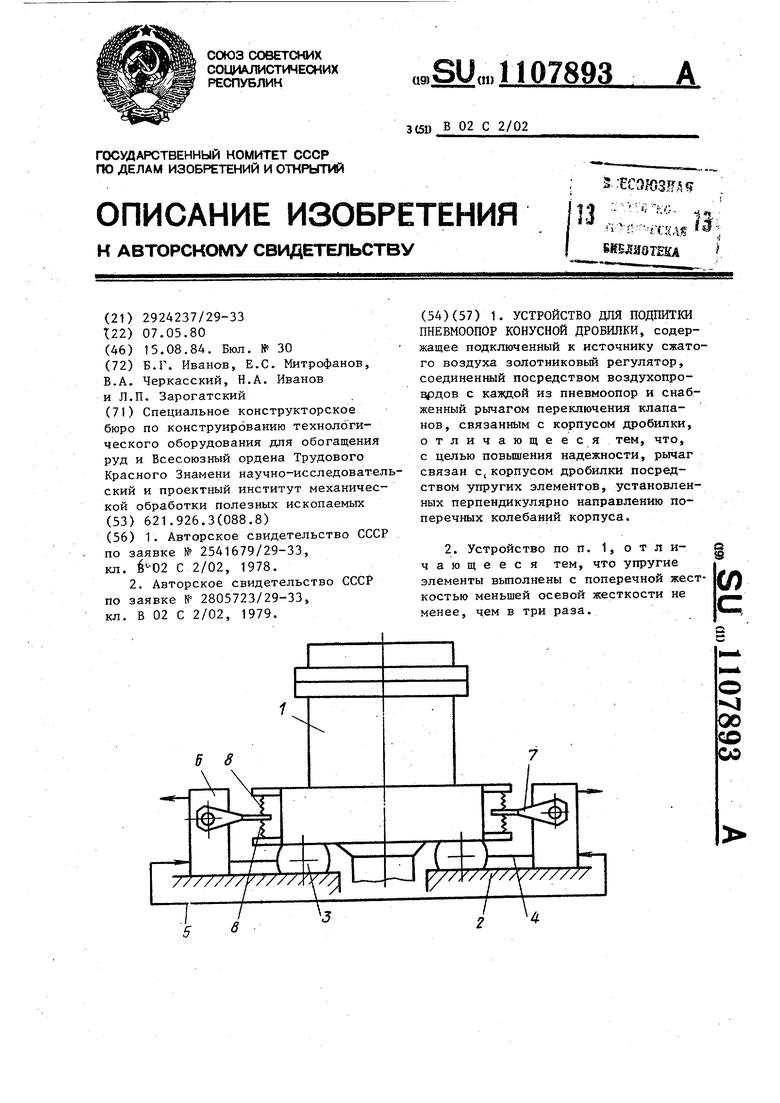

1 Изобретение относится к устройствам для автоматической стабилизации жесткости пневмоопор, изолирующих фундамент от воздействия на него динамических нагрузок от колеблющегося корпуса конусной дробилки, в частности к устройствам для стабилизации вертикального положения оси дробилки, и может быть использовано во всех отраслях промьпиленности, где используют.ся конусные эксцентриковые или инерционные дробилки, главным образом в цветной металлургии, где перерабатывается основная масса полезных ископаемых. Неуравновешенная сила, возникающая при работе конусных эксцентриковых дробилок КМДТ-2200 достигает 18 т, поэтому жесткое крепление их корпусов к фундаменту вызывает необходимость обеспечивать массу последнего до 550 т, что требует боль ших капитальных затрат. Для исключения этого изолируют фундаменты от дробилок посредством пневмоопор, в частности для конусны инерционных дробилок, практически не требующих фундамента, хотя сила, развиваемая их дебалансом, например в дробилке КИД-2200, достигает 180 Использование пневмоопор требует решения задачи стабилизации их жест кости j. так как исключить в них утеч ку воздуха практически невозможно. Ручная подкачка пневмоопор часто пр водит к авариям и требует постоянно внимания обслуживающего персонала. Значительная амплитуда корпусом дробилок, достигающая 6-7 мм, не позволяет применить стандартное решение задачи, принятое, например, на траспорте. Известно устройство для стабилизации положения корпуса гирационной дробилки, содержащее корпус, установленный на пневмоопорах, подпиточные клапаны, соединенные с источником воздуха и пневмоопорами, а также блоки задания уровня, обработки сигналов и контроля рабочих и предельных положений корпуса l. Работа устройства основана на использовании бесконтактных магнитных датчиков, регистрирующих положение корпуса в вертикальной плоскости Устройство характеризуется высокой стоимостью изготовления, большой сложностью и низкой надежностью. 93 Наиболее близким к изобретению по технической сущности является устройство для подпитки пневмоопор конусной дробилки, содержащее подключенный к источнику сжатого воздуха золотниковьй регулятор, соединенный посредством воздухопроводов с каждой из пневмоопор и снабженный рычагом переключения клапанов, связанный с корпусом дробления 2. Связь рычага с корпусом дробилки выполнена в виде закрепленных к рычагу магнитов, размещенных между одноименными полюсами магнитов, смонтированных на корпусе дробилки. Замена шарнирно-талрепной связи магнитным полем не дает эффективной надежности работы устройства. Горизонтальные перемещения корпуса с частотой около 10 Гц и амплитудой до 7 мм (при выбегах до 15 мм) приводят к резкому изменению силы магнитного поля, действующего на магниты рычага. Таким образом, подвижное магнитное поле стремится вытолкнуть из зоны своего действия поле магнитов рычага, что приводит к существенном знакопеременным усилиям, действующим на рычаг, его шарниры и клапаны. Таким образом, известное устройство также не обеспечивает надежность автоматической подпитки пневмоопор. Цель изобретения - повьппение надеж ности работы устройства, обеспечивающую его долговечность как в установившихся, так и в нестационарных режимах работы дробилки. Указанная цель достигается тем, что в устройстве для подпитки пневоопор конусной дробилки, содержащем подключенный к источнику сжатого возуха золотниковый регулятор, соединенный посредством воздухопроводов с каждой из пневмоопор и снабженный ычагом переключения клапанов, связанным с корпусом дробилки, рычаг вязан с корпусом дробилки посредством упругих элементов, установленных перпендикулярно направлению поеречных колебаний корпуса. При этом упругие элементы могут ыть выполнены с поперечной жестостью меньшей осевой жесткости не енее, чем в три раза. На чертеже показана конструктивая схема предложенного устройства. Устройство включает корпус 1 дробилки, установленный на фундамент 2 через пневмоопоры 3, каждая из которых сое)инена воздухопроводом 4 с подключенным к магистрали 5 сжатого воздуха золотниковым регулятором 6, снабженным рычагом 7 переключения клапанов, соединенным с- корпусом 1 посредством предварительно растянуты упругих элементов 8, выполненных, например, из соединенных вместе резиновых шнуров. Упругие элементы 8 установлены соосно перпендикулярно горизонтальным (в данном случае) колебаниям корпуса 1 дробилки. Поперечная жесткость упругих элементов выбрана более чем в 3 раза меньше осевой. Устройство работает следующим образом. Рычаг 7 устанавливают в нейтральрегулятора 6 перекрывают вход и выход воздуха. К свободному концу рычага 7 закрепляют упругие элементы 8 а их противоположные концы - на корпусе дробилки. При установке элемент 8 предварительно растягивают на одинаковую величину, при которой рычаг остается в нейтральном положении. Корпус 1 посредством предваритель но напряженного нижнего упругого элемента 8 увлекает за собой рычаг 7, который, выходя из нейтрального положения, открывает подпиточный клапан регулятора 6, соединяя пневмоопору 3 с магистралью 5 сжатого воздуха.При этом корпус 1 поднимается, увлекая за собой через верхний упругий элемент 8 рычаг 7, вплоть до занятия им нейтрального положения, при котором подпиточный клапан регулятора 6 перекрьшает канал связи пневмоопоры 3 с магистралью 5. Обратное явление наблюдается при перекачке пневмоопор, квгда корпус поднимается вверх и через рычаг 7 открывает вьтускной клапан регулятора 6, стравливая лишний . воздух в атмосферу и возвращая корпус 1 в нейтральное положение. Для того, чтобы максимально снизить нагрузки на рычаг 7 от горизонтальных колебаний корпуса, необходимо, чтобы поперечная жесткость элементов 8 бьта в три раза и более меньше их осевой жесткости. В любом случае следует обеспечивать возможно большее соотношение осевой и поперечной жесткостей элементов 8. В сравнении с известным устройством, имеющим магнитную связь с корпусом, предложенное устройство позволяет устранить необходимость в большом маневренном резерве регуляторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подкачки пневмоопор корпуса конусной дробилки | 1980 |

|

SU919728A1 |

| Устройство для подпитки пневмоопор конусной дробилки | 1981 |

|

SU1012975A1 |

| Устройство для подпитки резинокордных оболочек пневмоопор корпуса конусной дробилки | 1980 |

|

SU893249A1 |

| Устройство для автоматической подпит-Ки пНЕВМОАМОРТизАТОРОВ КОНуСНОй иНЕР-циОННОй дРОбилКи | 1979 |

|

SU841676A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1996 |

|

RU2161071C2 |

| Устройство для регулирования гирационной конусной дробилки | 1977 |

|

SU737011A1 |

| Устройство для контроля и регулированияРАзгРузОчНОй щЕли КОНуСНОйиНЕРциОННОй дРОбилКи | 1977 |

|

SU808152A1 |

| Транспортное средство | 1988 |

|

SU1614947A1 |

| Конусная дробилка | 1979 |

|

SU820881A1 |

1. УСТРОЙСТВО ДЛЯ ПОДПИТКИ ПНЕВМООПОР КОНУСНОЙ ДРОБИЛКИ, содержащее подключенный к источнику сжатого воздуха золотниковьй регулятор, соединенный посредством воздухопроврдов с каждой из пневмоопор н снабженный рычагом переключения клапанов, связанным с корпусом дробилки, отличающееся тем, что, с целью повьш1ения надежности, рычаг связан Cj корпусом дробилки посредством упругих элементов, установленных перпендикулярно направлению поперечных колебаний корпуса. 2. Устройство по п. 1, отличающееся тем, что упругие (Л элементы выполнены с поперечной жесткостью меньшей осевой жесткости не менее, чем в три раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩИХ НАНОЭЛЕМЕНТОВ С ТУННЕЛЬНЫМИ ИЛИ ДЖОЗЕФСОНОВСКИМИ ПЕРЕХОДАМИ | 2013 |

|

RU2541679C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-08-15—Публикация

1980-05-07—Подача