1

Изобретение относится к оборудованию для обработки металлов давлением, а именно к роторным машинам для изготовления и контроля, преимущественно, тонкостенных полых изделий, например 5 гильз с использованием .

Известна роторная линия для изготовления полых изделий, .содержащая рабочий ротор, снабженный узлами штамповки с пуансонсм и матрицей и Ю узлом контроля и связанный с транспортными роторами 1.

Недостаток известной роторной линии заключается в ее конструктивной сложности, поскольку для контроля 15 и штамповки в роторной линии предусмотрены отдельные узлы, что также увеличивает производственный цикл изготовления изделия, так как контроль и штамповку производят посл.едо- 20 вательно во времени.

Цель изобретения - повышение производительности и упрощение конструкции .

Это достигается тем, что в пред- 25 лагаемой роторной линии пуансон узла штамповки установлен с возможностью отклонения от вертикальной оси под действием боковых усилий в процессе штамповки, а узел контроля выполнен 30

в виде по меньшей мере четырех индуктивнЕлх датчиков, фиксирующих отклонение пуансона и размещенных равномер но на одном уровне вокруг пуансона в узле штамповкиi

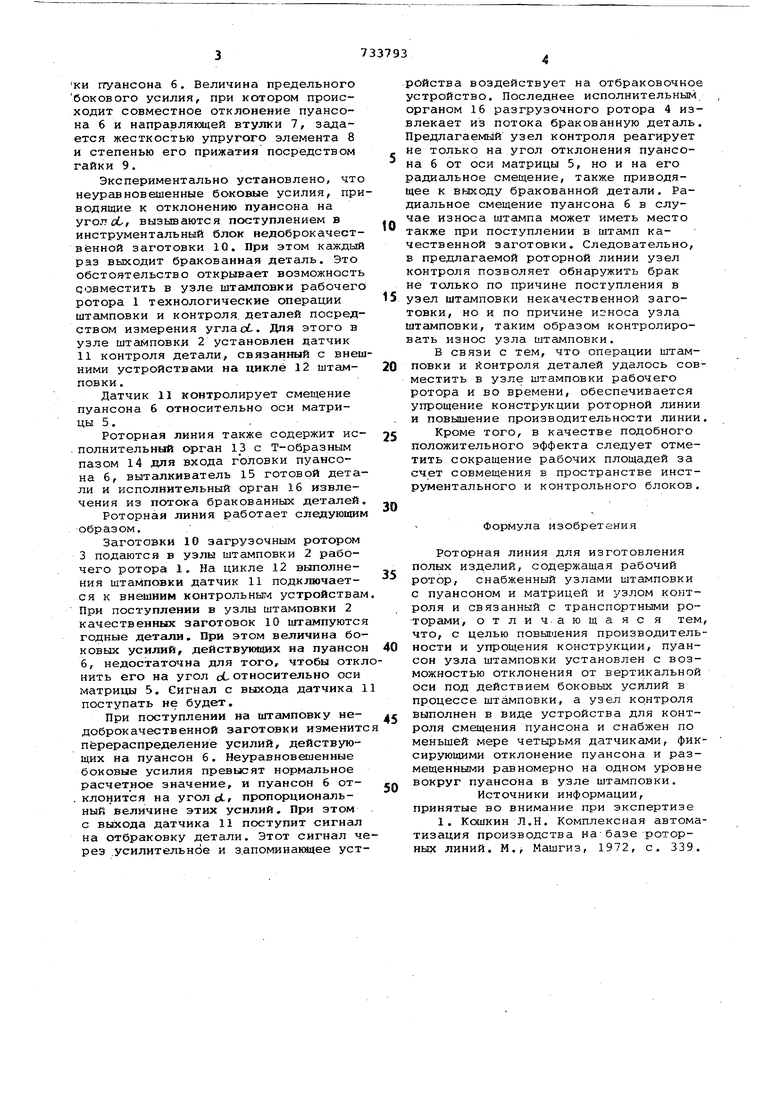

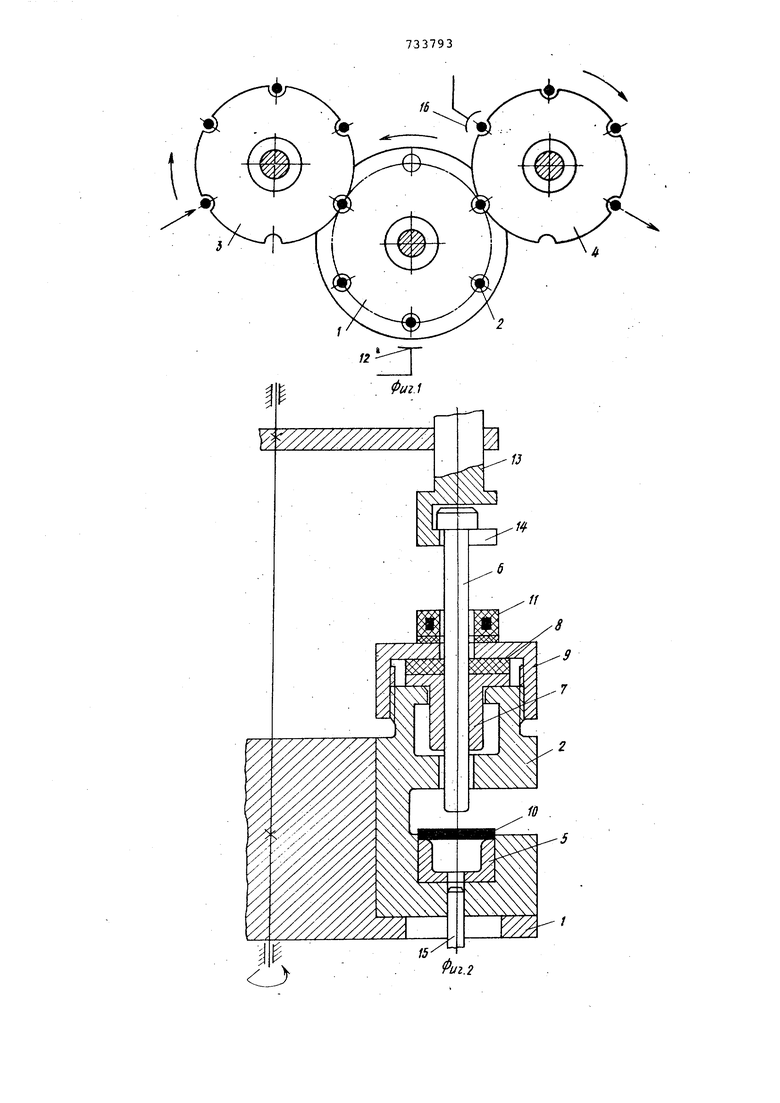

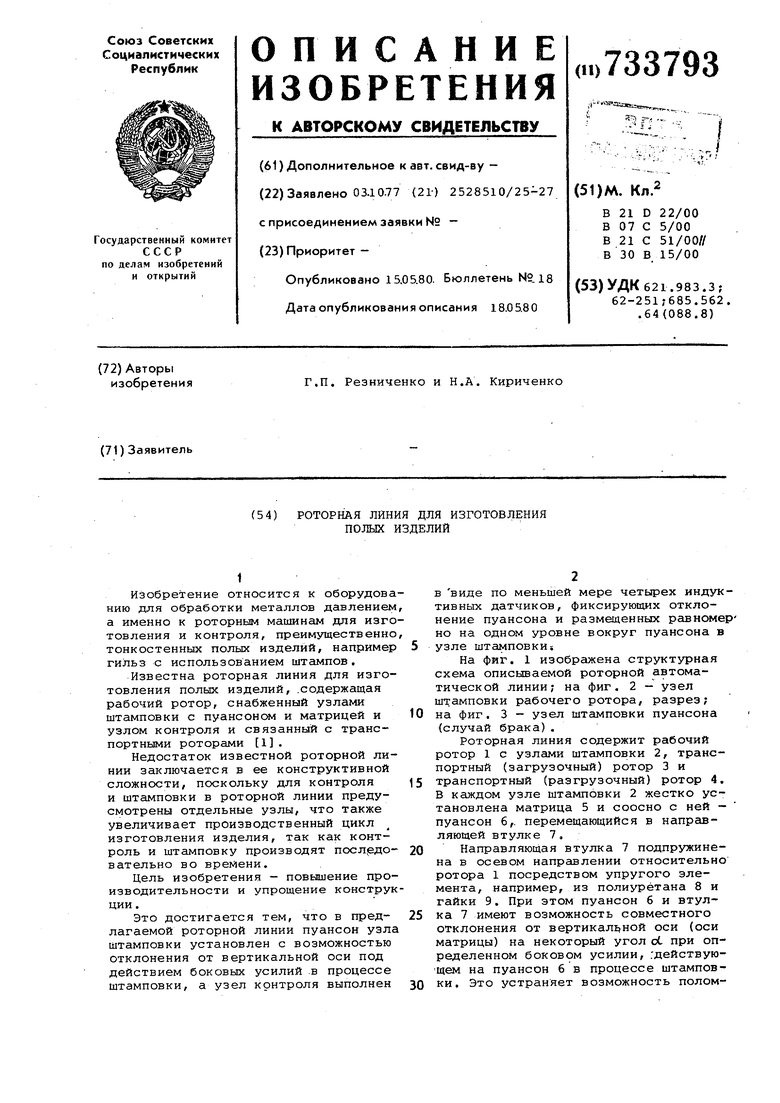

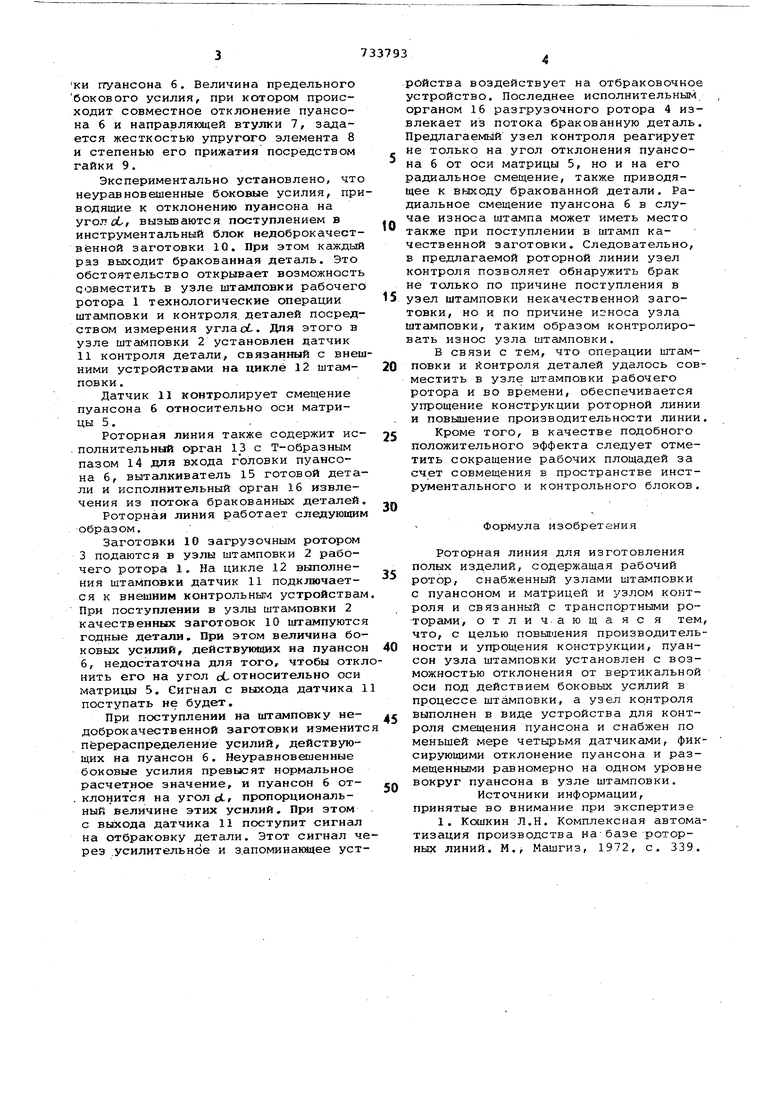

На фиг. 1 изображена структурная схема описываемой роторной автоматической линии; на фиг. 2 - узел штамповки рабочего ротора, разрез; на фиг. 3 - узел штамповки пуансона (случай брака) .

Роторная линия содержит рабочий ротор 1 с узлами штамповки 2, транспортный (загрузочный) ротор 3 и транспортный (разгрузочный) ротор 4. В каждом узле штамповки 2 жестко установлена матрица 5 и соосно с ней - пуансон 6,. перемещающийся в направляющей втулке 7.

Направляющая втулка 7 подпружинена в осевом направлении относительно ротора 1 посредством упругого элемента, например, из полиуретана 8 и гайки 9. При этом пуансон 6 и втулка 7 имеют возможность совместного отклонения от вертикал1 ной оси (оси матрицы) на некоторый угол cL при определенном боковом усилии, .действуюЩем на пуансон 6 в процессе штамповки. Это устраняет возможность поломки пуансона б. Величина предельного бокового усилия, при котором происходит совместное отклонение пуансона 6 и направлякяцей втулки 7, задается жесткостью упругого элемента 8 и степенью его прижатия посредством гайки 9.

Экспериментально установлено, что неуравновешенные боковые усилия, приводящие к отклонению пуансона на уголсб, выэьшаются поступлением в инструментальный блок недоброкачественной заготовки 10. При этом каждый раз выходит бракованная деталь. Это обстоятельство открывает возможность совместить в узле штамповки рабочего ротора 1 технологические операции штамповки и контроля деталей посредством измерения углаоб. Для этого в узле шта111повки 2 установлен датчик 11 контроля детали, связанный с внешними устройствами на цикле 12 штамповки .

Датчик 11 контролирует смещение пуансона 6 относительно оси матрицы 5 .

Роторная линия также содержит ис. полнительный орган 13 с Т-образным пазом 14 для входа головки пуансона 6, выталкиватель 15 готовой детали и исполнительный орган 16 извлечения из потока бракованных деталей.

Роторная линия работает следующим образом.

Заготовки 10 загрузочным ротором 3 подаются в узлы штамповки 2 рабочего ротора 1, На цикле 12 вьтолнения штамповки датчик 11 подключается к внешним контрольHHTvi устройствам При поступлении в узлы штамповки 2 качественных заготовок 10 штампуются годные детали. При этом величина боковых усилий, действуюадих на пуансон 6, недостаточна для того, чтобы отклнить его на угол oL относительно оси матрицы 5. Сигнал с выхода датчика 1 поступать не будет.

При поступлении на штамповку недоброкачественной заготовки изменитс перераспределение усилий, действующих на пуансон б. Неуравновешенные боковые усилия превысят нормальное расчетное значение, и пуансон 6 от. клонится на угол d-, пропорциональный величине этих усилий. При этом с выхода датчика 11 поступит сигнал на отбраковку детали. Этот сигнал через .усилительное и з.апоминающее устройства воздействует на отбраковочное устройство. Последнее исполнительным органом 16 разгрузочного ротора 4 извлекает из потока бракованную деталь Предлагаемый узел контроля реагирует не только на угол отклонения пуансона б от оси матрицы 5, но и на его радиальное смещение, также приводящее к выходу бракованной детали. Радиальное смещение пуансона б в случае износа штампа может иметь место также при поступлении в штамп качественной заготовки. Следовательно, в предлагаемой роторной линии узел контроля позволяет обнаружить брак не только по причине поступления в узел штамповки некачественной заготовки, но и по причине износа узла штамповки, таким образом контролировать износ узла штамповки.

В связи с тем, что операции штамповки и йонтроля деталей удалось совместить в узле штамповки рабочего ротора и во времени, обеспечивается упрощение конструкции роторной линии и повышение производительности линии

Кроме того, в качестве подобного положительного эффекта следует отметить сокращение рабочих площадей за счет совмещения в пространстве инструментального и контрольного блоков.

Формула изобретения

Роторная линия для изготовления полых изделий, содержащая рабочий ротор, снабженный узлами штамповки с пуансоном и матрицей и узлом контроля и связанный с транспортными роторами, отлич.ающаяс я тем что, с целью повыгаения производительности и упрощения конструкции, пуансон узла штамповки установлен с возможностью отклонения от вертикальной оси под действием боковых усилий в процессе штамповки, а узел контроля выполнен в виде устройства для контроля смещения Пуансона и снабжен по меньшей мере четырьмя датчиками, фиксирующими отклонение пуансона и размещенными равномерно на одном уровне вокруг пуансона в узле штамповки.

Источники информации, принятые во внимание при экспертизе

1. Кошкин Л.Н. Комплексная автоматизация производства на-базе роторных линий, М., Машгиз, 1972, с. 339.

0

8

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для штамповочных операций | 1978 |

|

SU737065A1 |

| Роторная машина | 1979 |

|

SU842003A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Линия для изготовления штучных изделий из ленточного материала | 1990 |

|

SU1750812A1 |

| Узел крепления штамповочного инструмента | 1990 |

|

SU1803338A1 |

| ЛИНИЯ ДЛЯ РОТАЦИОННО-ПРОРЕЗНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И РОТАЦИОННО-ПРОРЕЗНОЕ УСТРОЙСТВО ДЛЯ НЕЕ | 2020 |

|

RU2747203C1 |

| Штамп для отрезки полых деталей | 1988 |

|

SU1655672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

Авторы

Даты

1980-05-15—Публикация

1977-10-03—Подача