с упорными пластинами траверсного механизма.

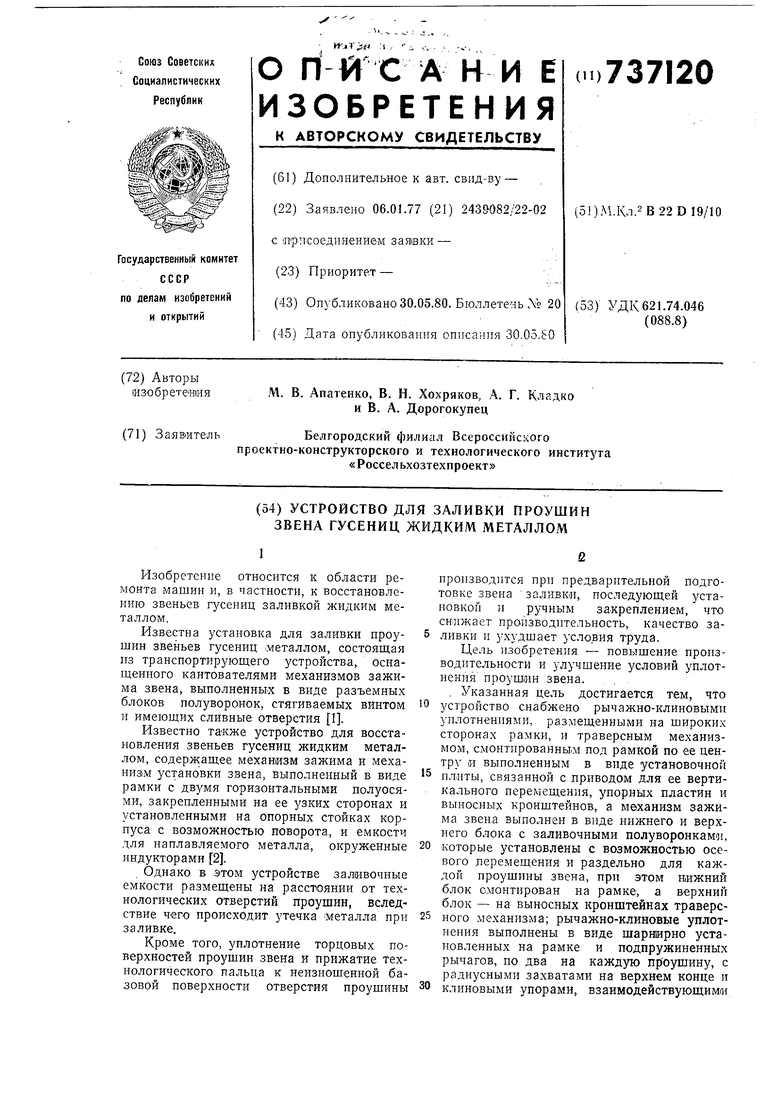

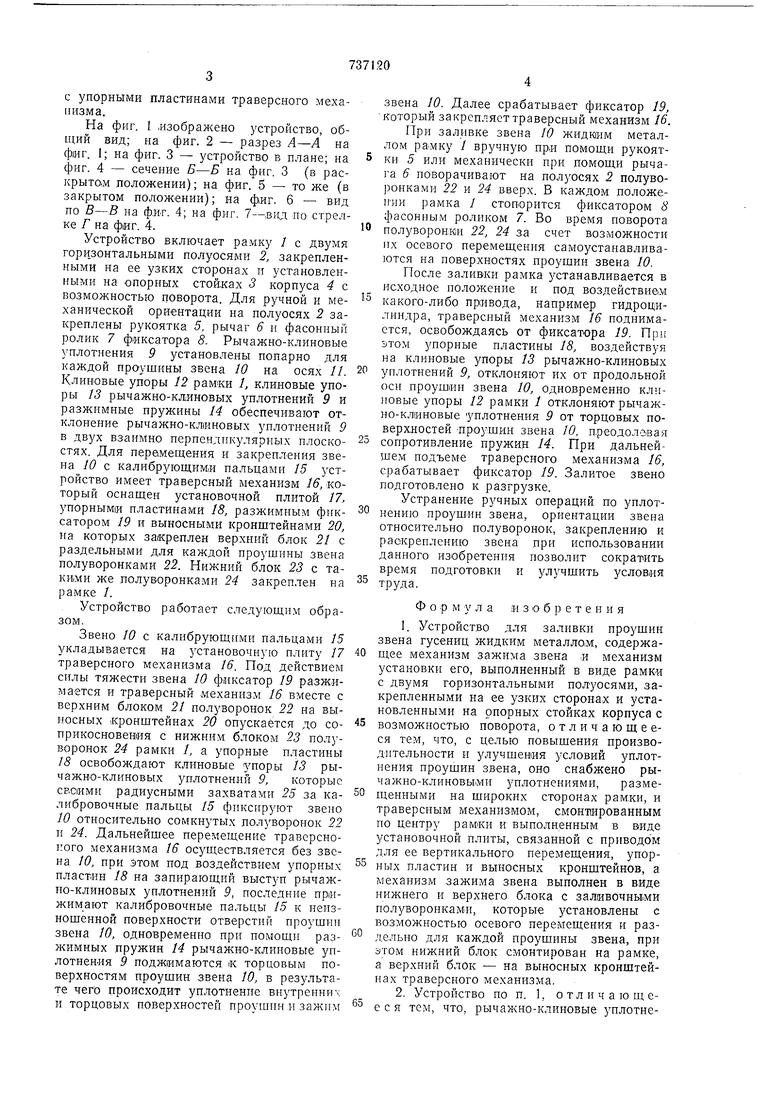

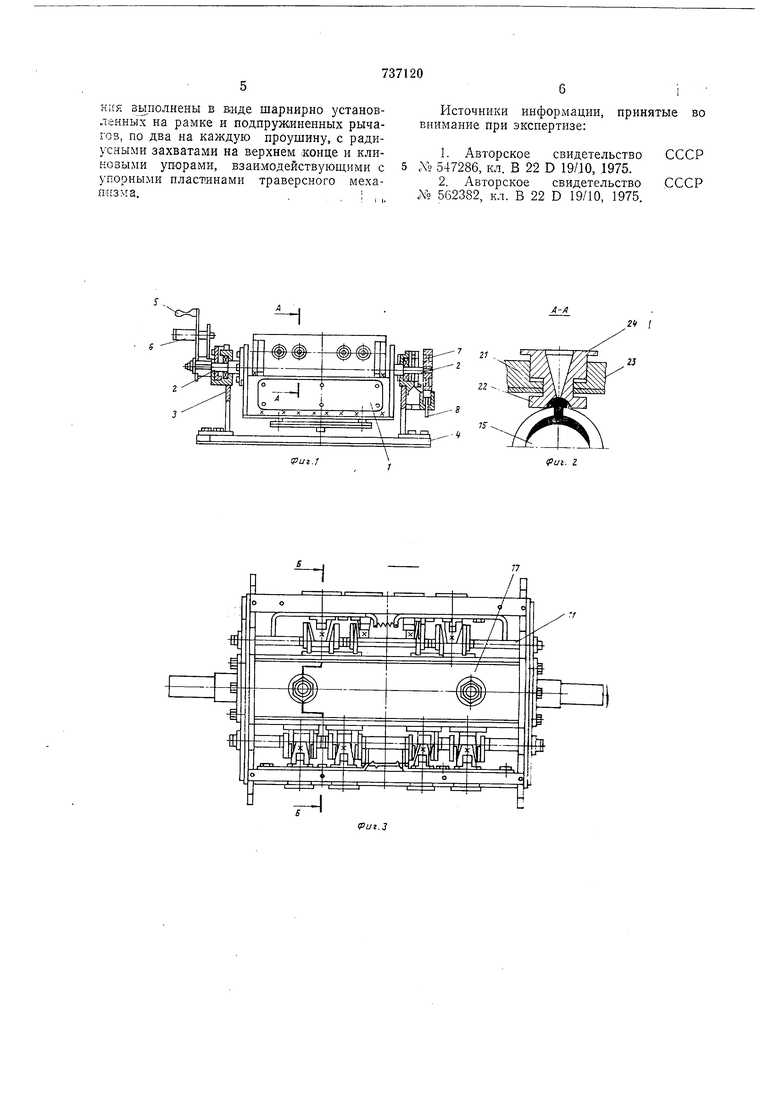

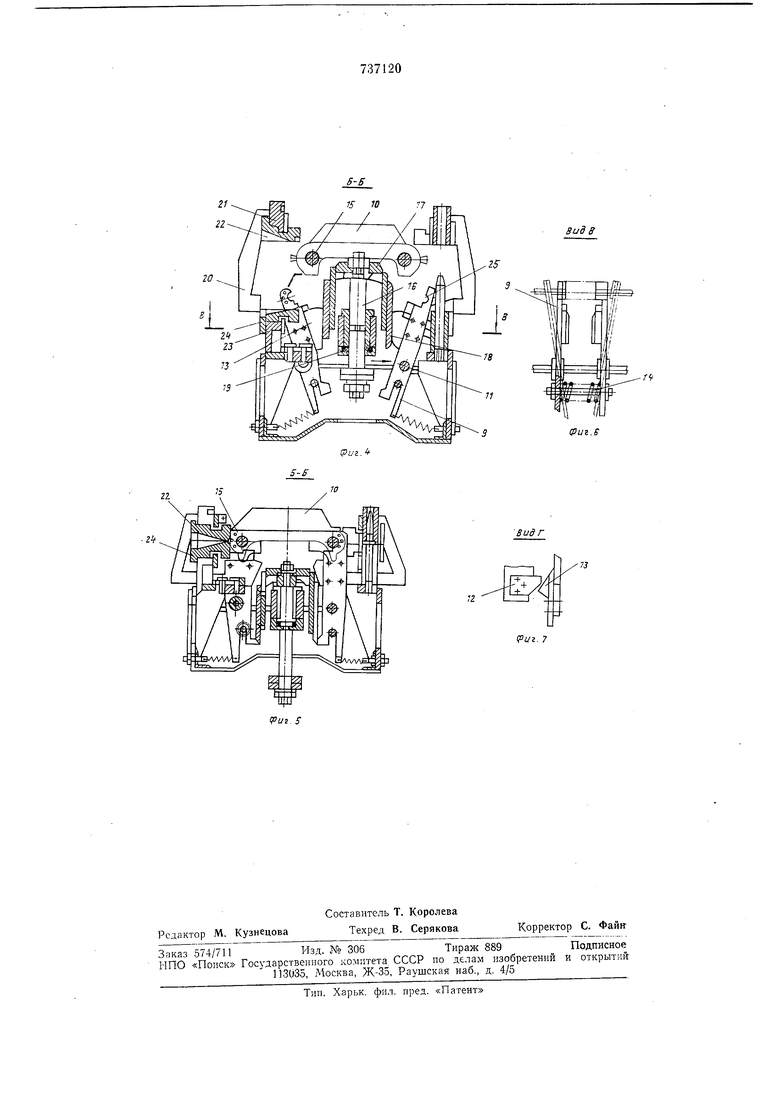

На фиг. 1 .изображено устройство, общий вид; на фиг. 2 - разрез Л-Л на фиг. 1; на фиг. 3 - устройство в плане; на фиг. 4 - сечение Б-Б на фиг. 3 (в раскрытом положении); на фиг. 5 - то же (в закрытом полож-ении); на фиг. 6 - вид по В-В па ф,ИГ. 4; на . 7-,вкд по стрелке Г на фиг. 4.

Устройство включает рамку / с двумя гори зонтальными полуосями 2, закрепленными на ее узких сторонах и установленными на опорных стойках 3 корпуса 4 с возможностью поворота. Для ручной и механической ориентации на полуосях 2 закреплены рукоятка 5, рычаг 6 и фасонный ролик 7 фиксатора 8. Рычажно-клиновые уплотнения 9 установлены попарно для каждой проушины звена 10 на осях //. Клиновые упоры 12 рамки 1, клиновые упоры 13 рычажно-кдиновых уплотнений 9 и разжимные пружины 14 обеспечивают отклонение рычажно-кл1Иновых уплотнений 9 в двух взаимно перпендикулярных плоскостях. Для перемещения и закрепления звена 10 с калибрующими пальцами 15 устройство имеет траверсный механизм 16, который оснащен установочной плитой 17, упорными пластинами 18, разжимным фиксатором 19 и выносными кронщтейнами 20, на которых закреплен верхний блок 21 с раздельными для каждой проушины звена полуворонками 22. Нижний блок 23 с такими же полуворонками 24 закреплен на рамке /.

Устройство работает следующим образом.

Звено 10 с калибрующими пальцами 15 укладывается на установочную плиту 17 траверсного механизма 16, Под действием силы тяжести звена 10 фиксатор 19 разжимается и траверсный «механизм 16 вместе с верхним блоком 21 полуворонок 22 на выносных кронщтейнах 20 опускается до соприкосновения с нижним блоком 23 полуворонок 24 рамки /, а упорные пластины 18 освобождают клиновые упоры 13 рычажно-клиновых уплотнений 9, которые своими радиусными захватами 25 за калибровочные пальцы 15 фиксируют звено 10 относительно сомкн -тых полуворонок 22 и 24. Дальнейщее перемещение траверснопого механизма 16 осуществляется без звена 10, при этом под воздействие.м упорных пластин 18 на запирающий выступ рычажно-клиновых уплотнений 9, последние прижимают калибровочные пальцы 15 к неизнощенной поверхности отверстий проущин звена 10, одновременно при помощи разжимных пружин 14 рычажно-клиновые уплотнения 9 поджимаются « торцовым поверхностям проущин звена 10, в результате чего происходит уплотнение внутренних и торцовых поверхностей проущ1и-( и зажим

звена 10. Далее срабатывает фиксатор 19, Который закрепляет траверсный механизм 16. При заливке звена 10 жидк1им металлом / вручную ир« помощи рукоятки 5 или механически нри помощи рычага 6 поворачивают на 2 полуворонками 22 и 24 вверх. В каждом положеИии рамка У стопорится фиксатором 8 фасонным роликом 7. Во время поворота

полуворонкн 22, 24 за счет возможности их осевого перемещения самоустанавливаются на поверхностях проущин звена 10.

После заливки рамка останавливается в исходное положение и под воздействием

какого-либо привода, например гидроцилиндра, траверсный механизм 16 поднимается, освобождаясь от фиксатора 19. При этом упорные пластины 18, воздействуя на клиновые упоры 13 рычажно-клиновых

уплотнений 9, отклоняют их от продольной оси проушйн звена 10, одновременно клиновые упоры 12 рамки 1 отклоняют рычажно-клиновые уплотнения 9 от торцовых поверхностей Проущин звена W, преодолевая

сопротивление пружин М. При дальнейшем подъеме траверсного механизма 16, срабатывает фиксатор 19. Залитое звено подготовлено к разгрузке.

Устранение ручных операций по уплотнению ироушин звена, ориентации звена относительно иолуворонок, закреплению и раскреплению звена при использовании данного изобретения позволит сократить время подготовки и улучшить условия

труда.

Формула изобретения

1.Устройство для заливки проушнн звена гусениц жидким металло1М, содержащее механизм зажима звена я механизм установки его, выполненный в виде рамш с двумя горизонтальными полуосями, закрепленными на ее узких сторонах и установленными на опорных стойках корпуса с возможностью поворота, отличающееся тем, что, с целью повышения производительности и улучшения условий уплотнения проущин звена, оно снабжено рычажно-клиновььми уилотнениями, размещенными на широких сторонах рам.ки, и траверсным А1еханизмом, смонтарованным но центру рамки и выполненным в виде установочной плиты, связанной с приводом для ее вертикального перемещения, упорных пластин и выносных кронштейнов, а механизм зажима звена выполнен в виде нижнего и верхнего блока с заливочными полуворонкаМИ, которые установлены с возможностью осевого перемещения и раздельно для каждой проушины звена, при этом нижний блок смонтирован на рамке, а верхний блок - на выносных кронштейнах траверсного механизма.

2.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что, рычажно-клиновые уплотненкя выполнены в виде шарнирно установленных на рамке и подпружиненных рычагов, по два на каждую проушину, с радиуснымн захватами на верхнем конце и кликовы.ми упорами, взаимодействующими с упорными пластинами траверсного мехаш-Езма.,, i I ,,

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР Хо 547286, кл. В 22 D 19/.10, 1975.

2 Авторское свидетельство СССР 562382, кл. В 22 D 19/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗГРУЗЧИК БОРТОВЫХ АВТОМОБИЛЕЙ | 1968 |

|

SU232121A1 |

| Устройство для восстановления звеньев гусениц | 1975 |

|

SU562382A1 |

| Устройство для фиксации на поддоне формы анкеров | 1982 |

|

SU1090829A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Приспособление к чесальной машине для формирования ленты из прочеса | 1966 |

|

SU461990A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОЙ ЛЕНТЫ | 1990 |

|

RU2065898C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С АВТОМАТИЧЕСКИМ | 1973 |

|

SU381597A1 |

| ФОРМА ДЛЯ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ СТЕН | 1969 |

|

SU249248A1 |

| Полуавтомат для сборки звеньев гусениц | 1976 |

|

SU653019A1 |

| Контейнер | 1989 |

|

SU1611810A1 |

Вид 8

Вид Г

Pi/г. 7

Авторы

Даты

1980-05-30—Публикация

1977-01-06—Подача