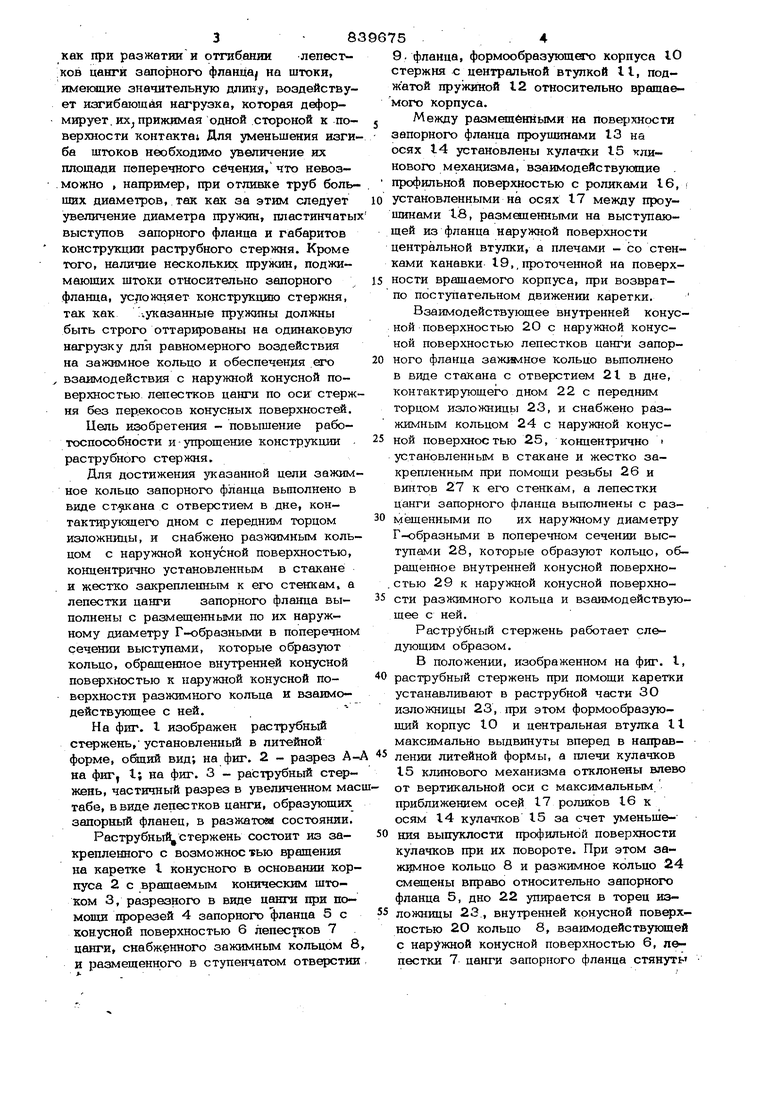

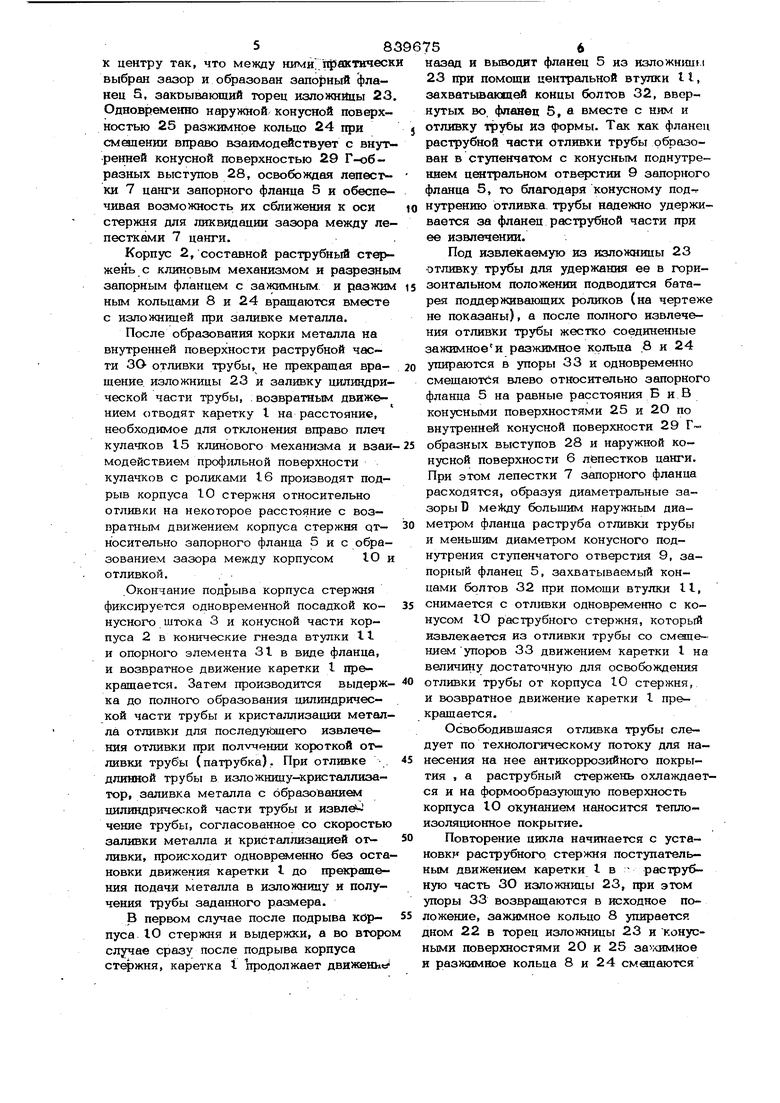

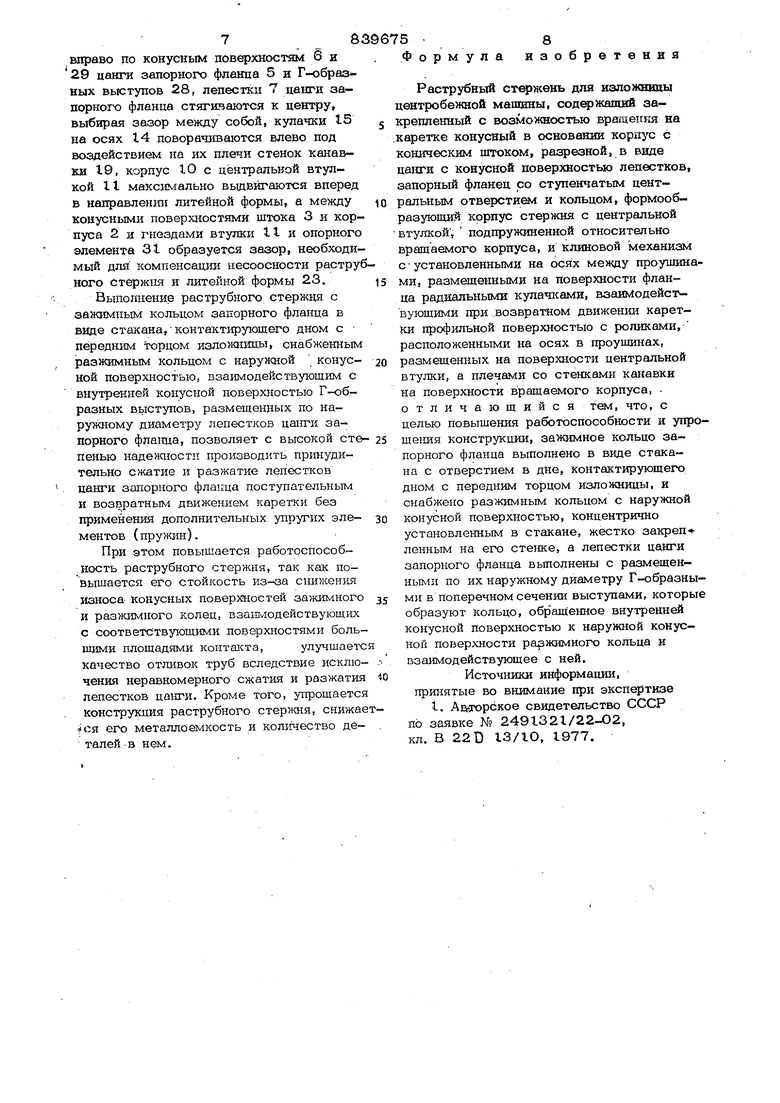

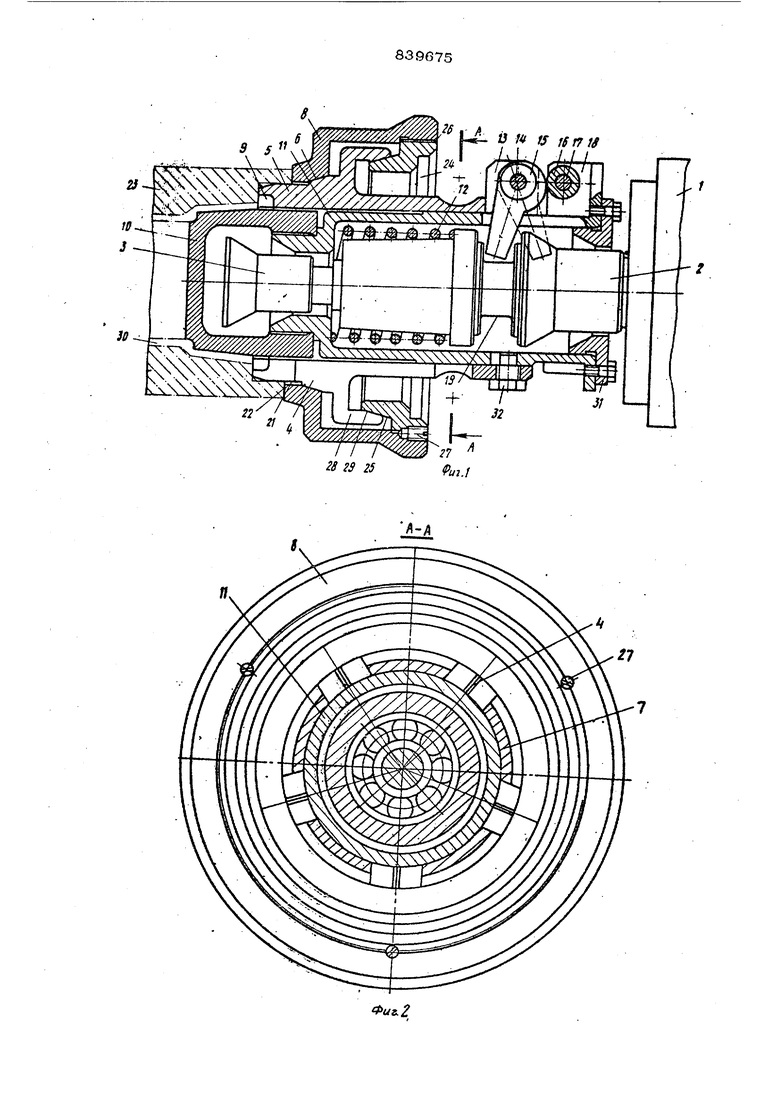

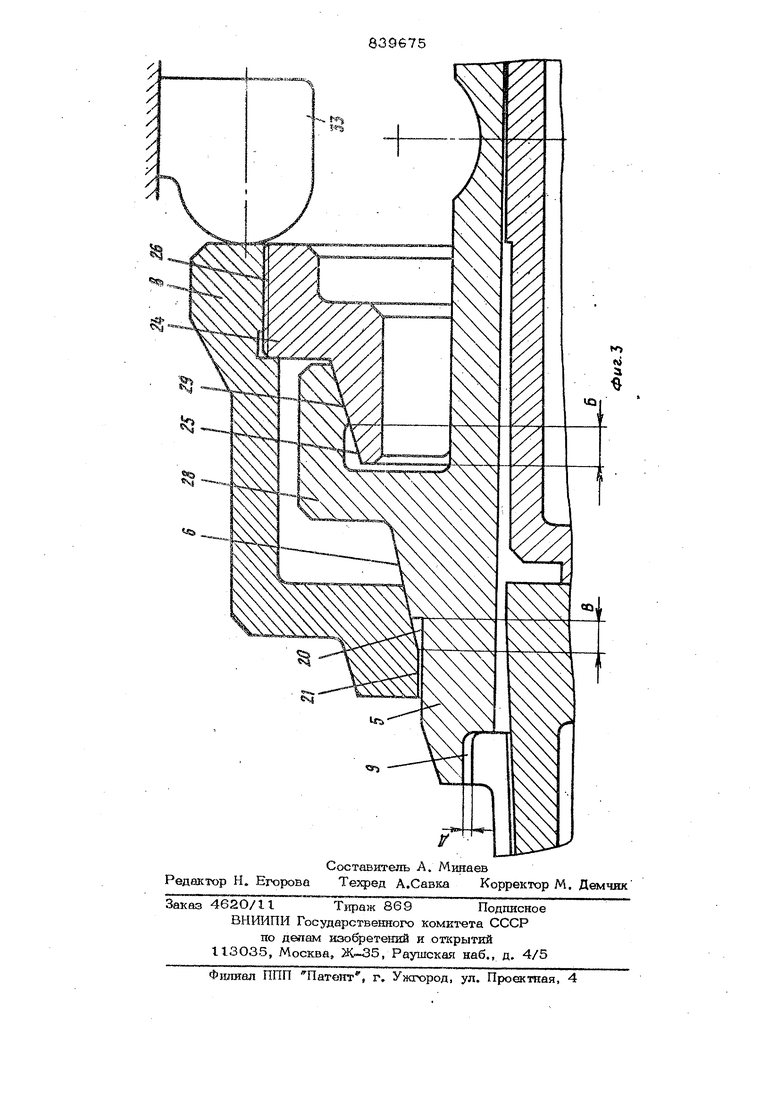

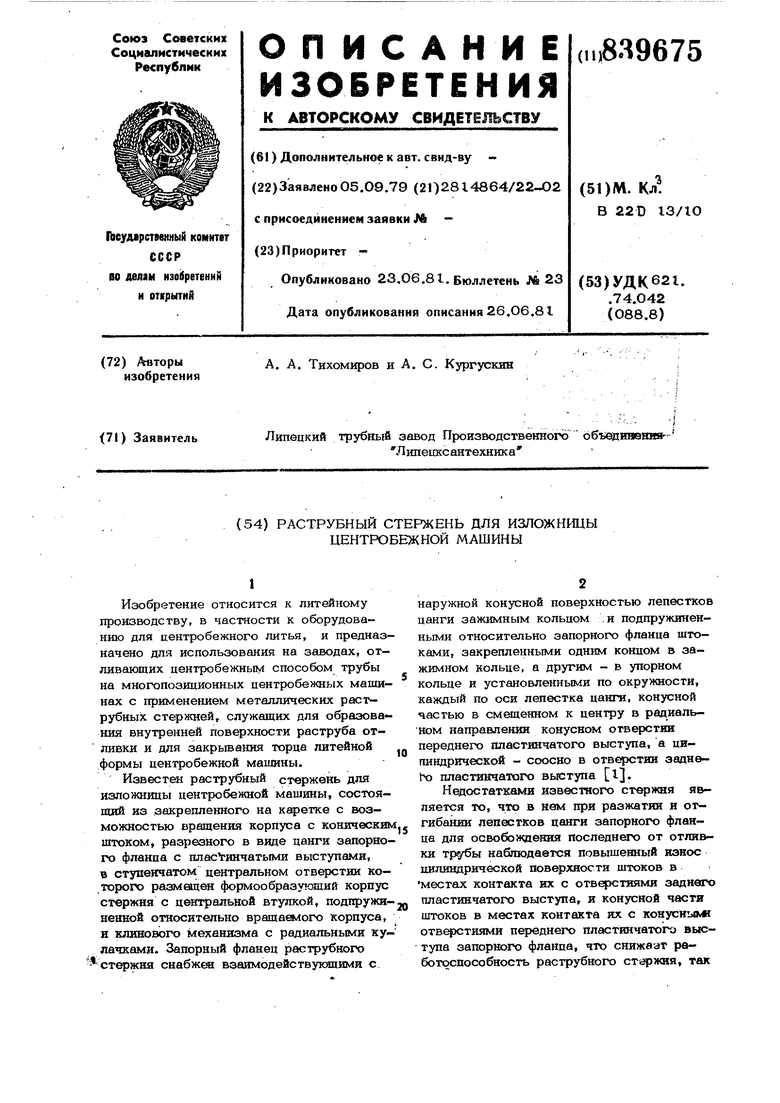

как при разжатиии отгибании лепестков цанги sanojpHoro фпанца на штоки, имеющие значительную длину, воздействует изгибающая нагрузка, которая деформирует . их прижимая одной стороной к поверхности контакта Для уменьшения изги ба штоков необходимо увеличение их площади поперечного сечения, что невозможно , например, при отливке труб боль ших диаметров, так как за этим следует увеличение диаметра пружин, пластинчаты выступов запорного фланца и габаритов Конструкции раструбного стержня. Кроме того, наличие нескольких пружин, поджимающих штоки относительно запорного фланца, усложняет конструкцию стержня, так как .указанные пружины должны быть строго оттарированы на одинаковую нагрузку для равномерного воздействия на зажимное кольцо и обеспечения его взаимодействия с наружной конусной поверхностью лепестков цанги по оси стерж ня без перекосов конуснь1Х поверхностей. Цель изобретения - повышение работоспособности и - упрощение конструкции раструбного стержня. Для достижения указанной цели зажим ное кольцо запорного фланца вьшолнено в виде страна с отверстием в дне, контактирующего дном с передним торцом изложницы, и снабжено разжимным коль цом с наружной конусной поверхностью, концентрично установленным в стакане и жестко закрепленным к его стенкам, а лепестки цанги запорного фланца выполнены с размещенными по их наружному диаметру Г-образными в поперечном сечении выступами, которые образуют кольцо, обращенное внутренней конусной поверхностью к наружной конусной поверхности разжимного кольца и взаимодействующее с ней. На фиг. I изображен раструбный стержень, установленный в литейной форме, общий вид; на фиг. 2 - разрез Ана фиг. 1; на фиг. 3 - раструбный стержень, частичный разрез в увеличенном мас табе, в виде лепестков цанги, образующих запорный фланец, в разжатом состоянии. Раструбны стержень состоит из закрепледаого с возможное тью вращения на каретке I конусного в основании корпуса 2 с вращаемым коническим штоком 3, разрезногчэ в виде цанги при помощи прорезей 4 запорного |фланца 5 с конусной поверхностью 6 лепестков 7 цанги, снабженного зажимным кольцом 8 и размещенного в ступенчатом отверстии 9. фланца, формообразующего корпуса 10 стержня с центральной втулкой 11, поджатой пружиной 12 относительно вращаемого корпуса. Между размещёнными на поверхности запорного фланца проущинами 13 на осях 14 установлены кулачки 15 клинового механизма, взаимодействуклцие . профильной поверхностью с роликами 16, i установленными на осях 17 между проушинами 18, размоценными на выступающей из фланца наружной поверхности центральной втулки, а плечами - со стенками канавки 19,,проточенной на поверхности вращаемого корпуса, при возвратпо поступательном движении каретки. Взаимодействующее внутренней конусной поверхностью 20 с наружной конусной поверхностью лепестков цанги запорного фланца зажгалное кольцо вьшолнено в виде стакана с отверстием 21 в дне, контактирующего дном 22 с передним торцом изложницы 23, и снабжено раз- жимньш кольцом 24 с наружной конусной поверхностью 25, концентрично установленным в стакане и жестко закрепленным при помощи резьбы 26 и винтов 27 к его стенкам, а лепестки цанги запорного фланца выполнены с размещенными по их наружному диаметру Г-образными в поперечном сечении выступами 28, которые образуют кольцо, об- ращеьшое внутренней конусной поверхностью 29 к наружной конусной поверхности разжимного Кольца и взаимодействующее с ней. Раструбный стержень работает следующим образом. В положении, изображенном на фиг. I, раструбный стержень при помощи каретки устанавливают в раструбной части ЗО изложницы 23, при этом формообразующий корпус 10 и центральная втулка II максимально выдвинуты вперед в направлении литейной формы, а плечи кулачков 15 клинового механизма отклонены влево от вертикальной оси с максимальным приближением осей 17 роликов 16 к осям 14 кулачков 15 за счет уменьшения выпуклости профильной поверхности кулачков при их повороте. При этом заЖ11мное кольцо 8 и разжимное кольцо 24 смещены вправо относительно запорного фланца 5, дно 22 упирается в торец изложницы 23 , внутренней конусной поверхностью 2О кольцо 8, взаимодействующей с наружной конусной поверхностью 6, лепестки 7 цанги запорного фланца стянуты 58 к центру так, что между нимиГ1фвктичес выбран зазор и образован запорный с})ланец 5, закрывающий торец изложницы 23 Одновременно наружной конусной поверхностью 25 разжимное кольцо 24 при смешении вправо взаимодействует с внут ренней конусной поверхностью 29 Г-образных выступов 28, освобождая лепестки 7 цанги запорного фланца 5 и обеспечивая возможность их сближения к оси стержня для ликвидации зазора между ле пестками 7 цанги. Корпус 2, составной раструбный стержень с клиновым механизмом и разрезны запорным фланцем с зажимным, и разжим ным кольцами 8 к 24 вращаются вместе с изложницей при заливке металла. После образования корки металла на внутренней поверхности раструбной части ЗО отливки трубы, не прекращая вращение изложницы 23 и заливку цилиндрической части трубы, : возвратным движением отводят каретку I на расстояние, необходимое для отклонения вправо плеч кулачков 15 клинового механизма и взаи модействием профильной поверхности кулачков с роликами 16 производят подрыв корпуса 10 стержня относительно отливки на некоторое расстояние с возвратным движением корпуса стержня относительно запорного фланца 5 и с образованием зазора между корпусом 10 и отливкой, .Окончание подрыва корпуса стержня фиксируется одновременной посадкой конусного штока 3 и конусной части корпуса 2 в конические гнезда втулки II и опорного элемента 31 в виде фланца, и возвратное движение каретки I прекращается. Затем производится выдержка до полного образования цилиндрической части трубы и кристаллизации металла отливки для последукнцего извлечения отливки при пол-учении короткой отливки трубы (патрубка). При отливке длинной трубы в изложницу-кристаллизатор, заливка металла с образований цилиндрической части трубы и извлеЦ) чение трубы, согласованное со скоростью заливки металла и кристаллизацией отливки, происходит одновретленно без оста новки движения каретки I до прекращения подачи металла в изложницу и получения трубы заданного размера. В первом случае после подрыва корпуса 10 стержня и выдержки, а во второ случае сразу после подрыва корпуса сте|ржня, каретка 1 продолжает движенье 756 назад и вьтодит фланец 5 из изложници 23 при помощи центральной втулки 11, захватьюакхцей концы болтов 32, ввернутых во фланец 5, в вместе с ним и отливку трубы из формы. Так как фланец раструбной части отливки трубы образован в ступенчатом с конусным поднутрением ца1тральном отверстии 9 запорного фланца 5, то благодаря конусному под- нутрению отливка трубы надежно удерживается за фланец раструбной части при ее извлечении. Под извлекаемую из изложницы 23 отливку трубы для удержания ее в горизонтальном положении подводится батарея поддерживающих роликов (на чертеже не показаны), а после полного извлечения отливки трубы жестко соединенные зажимноеи разжимное кольца .8 и 24 упираются в упоры 33 и одновременно смещаются влево относительно запорного фланца 5 на равные расстояния Б и В конусными поверхностями 25 и 2О по внутренней конусной поверхности 29 Г- образных выступов 28 и наружной конусной поверхности 6 лепестков цанги. При этом лепестки 7 запорного фланца расходятся, образуя диаметральные зазоры 1) ме)Кду большим наружным диаметром фланца раструба отливки трубы и меньшим диаметром конусного поднутрения ступенчатого отверстия 9, запорный фланец 5, захватываемый концами болтов 32 при помощи втулки II, снимается с отливки одновременно с конусом Ю раструбного стержня, который извлекается из отливки трубы со смещениемупоров 33 движением каретки I на величину достаточную для освобождения отливки трубы от корпуса 10 стержня, и возвратное движение каретки I прекращается. Освободившаяся отливка трубы следует по технологическому потоку для нанесения на нее антикоррозийного покрытия , а раструбный стержень охлаждается и на формообразующую поверхность корпуса Ю окунанием наносится теплоизоляционное покрытие. Повторение цикла начинается с установки раструбного стержня поступательным движением каретки I в - раструбную часть ЗО изложницы 23, при этом упоры 33 возвращаются в исходное поожение, зажимное кольцо 8 упирается ном 22 в торец изложницы 23 и конусыми поверхностями 20 и 25 за химное разжимное кольца 8 и 24 смещаются вправо по конусным поверхностям 6 и 29 цанги запорного фланца 5 и Г-образных вьютупов 28, лепестки 7 цанги запорного фланца стягиваются к центру, выбирая зазор между собой, кулачки 15 на осях 14 поворачиваются влево под воздействием на их плечи стенок канавки 19, корпус 10 с центральной втулкой 11 максимально выдвигаются вперед в направлении литейной формы, а между конусными поверхностями штока 3 и корпуса 2 и гнездами втулки 11 и опорного элемента 31 образуется зазор, необходимый для компенсашш несоосности растру ного стержн;- и литейной формы 23. Выполнение раструбного стержня с зажимнькм кольцом запорного фланца в виде стакана, контакт1фу1ощего дном с передним торцом изложницы, снабженным разжимным кольцом с нарумсной конусной поверхностью, взаимодействующим с внутренней конусной поверх 1остью Г-образных выступов, размешенных по наружному диаметру лепестков ца1ши запорного фланца, позволяет с высотсой сте пенью надежности производить пр1шудительно сжатие и разжатие лепестков цанги запорного флакца поступательным и возвратньпу движением каретки без применения дополнительных упругих элементов (пружин). При этом повышается работоспособ ность раструбного стержня, так как повышается его стойкость из-за снижения износа Конусных поверхностей зажимного и разжимного колец, взашугодействующих с соответствуюшими поверхностями большими площадями контакта,.улучшаетс качество отливок труб вследствие исклюнения неравномерного сжатия и разжатия лепестков . Кроме тогх, упрощается конструкция раструбного стержня, снижае п-я его металлоемкость и кол1«ество деталей в нем. 8 5 Формула изобретения Раструбный для изложницы центробежной машЕНЫ, сод жапшй закрепленный с возможностью вращения на каретке конусный в основашш корпус с коническим штоком, разрезной, в виде цанги с конусной поверхностью лепестков, запорный фланец со ступенчатым центральным отверстием и кольцом, формообразующий корпус стержня с центральной втулкой , подпружиненной относительно вращаемого корпуса, и клиновой механизм с установленными на осях между проущинами, размещенными на поверхности фланца радиальными кулачк:ами, взаимодействующими при возвратном движении каретки профильной поверхностью с роликами, расположенными на осях в проушинах, размещенных на поверхности центральной втулки, а плечами со стенками канавки на поверхности в:рашаемого корпуса, отличающийся тем, что, с целью повышения работоспособности и упроще1шя конструкции, зажимное кольцо запорного фланца выполнено в виде стакана с отверстием в дне, контактирующего дном с передним торцом изложницы, и снабжено разжимным кольцом с наружной конусной поверхностью, концентрично установленным в стакане, жестко закреп ленным на его стенке, а лепестки цанги запорного фланца выполнены с размещенНЫМ31 по их наружному диаметру Г-образными в поперечном сечении выступами, которые образуют кольцо, обраще1шое внутренней 7сонусной поверхностью к наружной конусной поверхности разжимного кольца и взаимодействующее с ней. Источники информации, принятые во внимание при экспертизе t. Авйгорское свидетельство СССР по заявке № 2491321/22-02, кл. В 22D 13/1О, 1977. гз гз 25 У /« IS fSfffg

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

Л

п

Авторы

Даты

1981-06-23—Публикация

1979-09-05—Подача