Изобретение относится к механо-сборочному производству и может быть использовано при сборке звеньев гусениц гусеничных машин.

Известен полуавтомат для сборки гусениц, содержащий мех анизм шаговой подачи звеньев, узел подачи пальцев, узел запрессовки, выполненный в виде двух параллельных траверс, жестко соединенных между собой и перемещаюш.ихся вдоль оси сборки от привода. ,На траверсах жестко смонтированы соосно один другому толкатель и центрирующий стержень, проходящий через отверстия проушин звеньев. Полуавтомат содержит также узлы шплинтовки и сворачивания собранного полотна гусеницы в рулон 1.

Жесткое крепление центрирующего стержня в траверсе не дает возможности исключить зазор 15-20 мм между запрессовываемым пальцем и центрирующим стержнем, образуемый за счет суммарного зазора между толкателем и пальцем, центрирующим стержнем и пальцем и длиной направляющего скоса центрирующего стержня, что приводит при запрессовке к децентровке осей отверстий соединяемых проушин звеньев.

так как центрирующий стержень, выходя из первого отверстияпо ходу запрессовки любых двух соединяемых проушин, разъединяет ее со второй проушиной, в то время как запрессовываемый палец еще не вошел в отверстие первой по ходу запрессовки проушины, вследствие чего звено перекащивается и нарущается цикл сборки.

В этом случае возникает необходимость возврата толкателя с незапрессованными пальцами, в исходное положение, при этом постоянно закрепленный упор на траверсе включает узел автоматической подачи пальцев, не учитывая аварийной ситуации.

Целью настоящего изобретения является повышение точности сборки, что приводит к повышению надежности работы полуавтомата и повышению производительности .

Это .достигается тем, что центрирующий стержень установлен на траверсе с возможностью осевого перемещения и имеет два бурта, размещенные по обе сто)оны от траверсы.

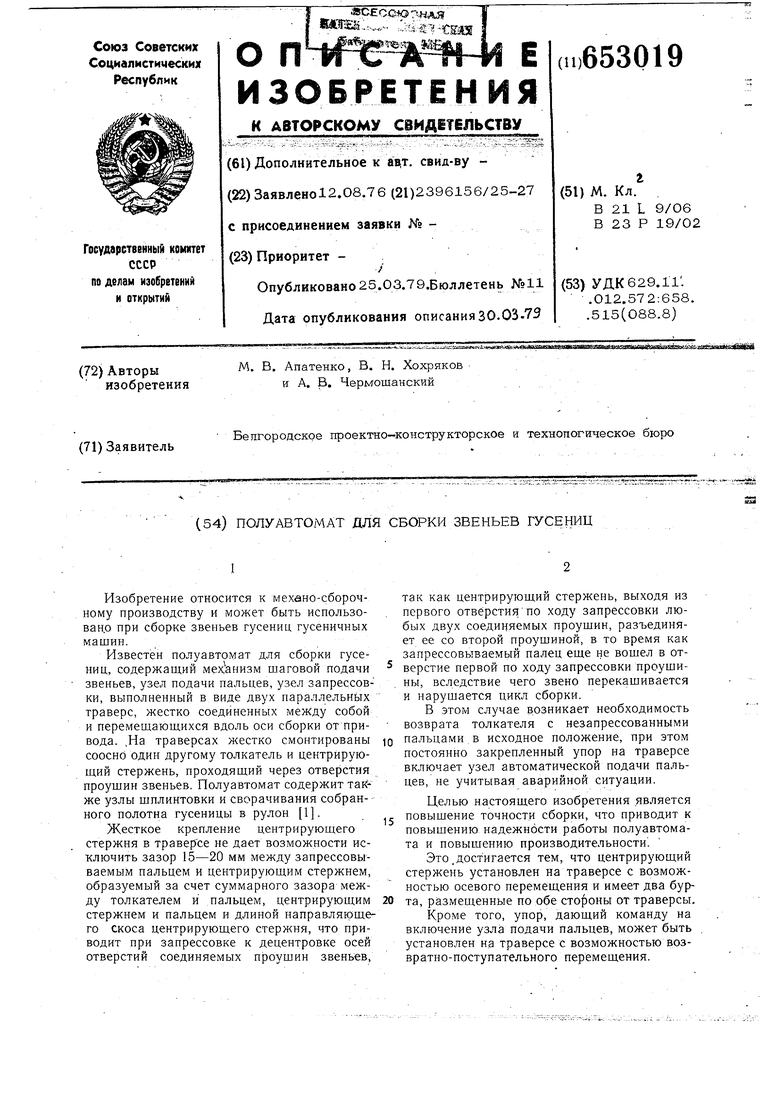

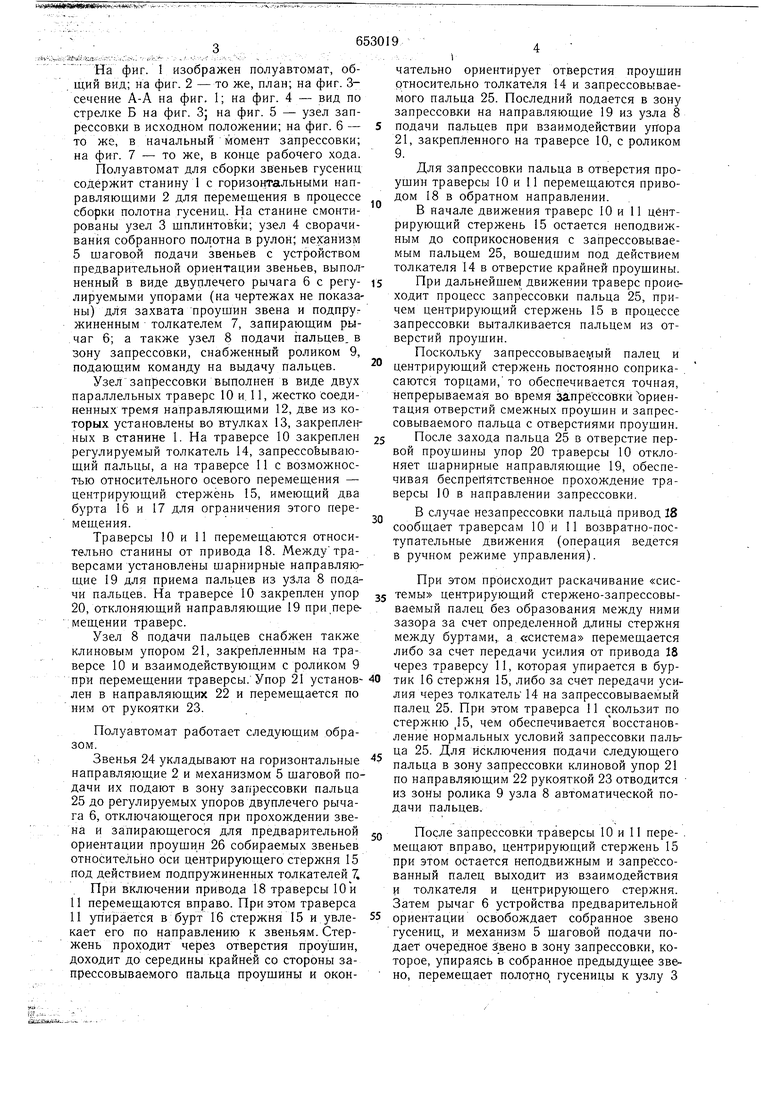

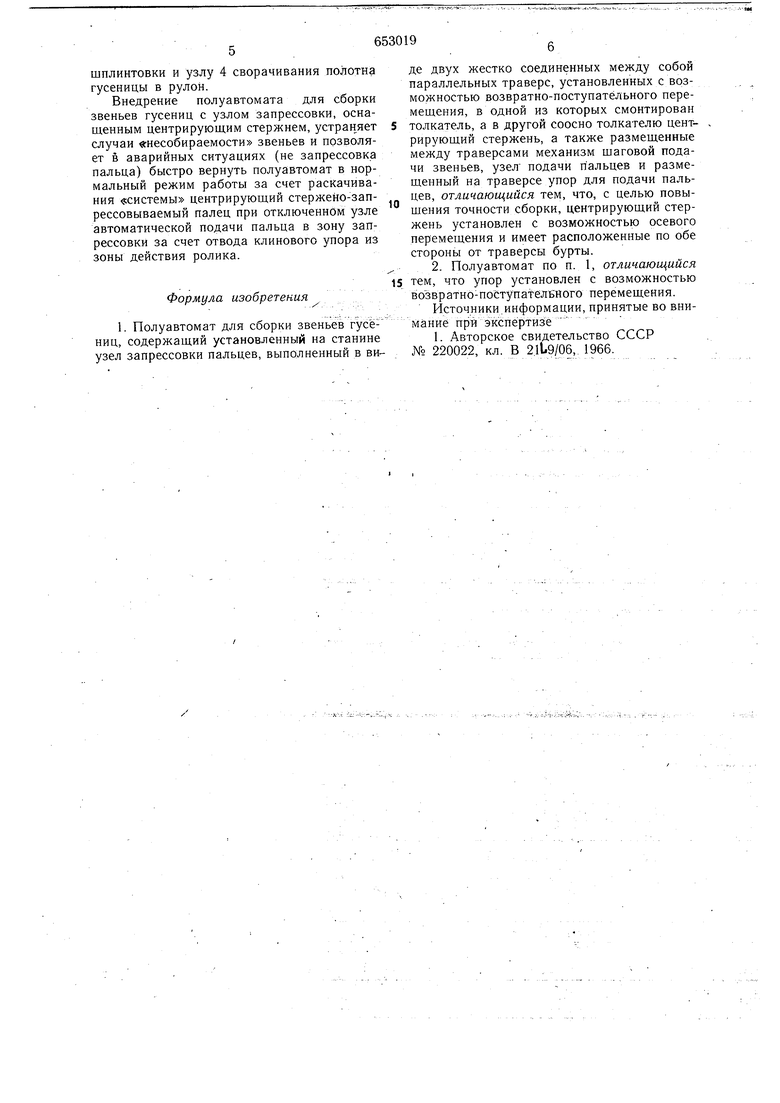

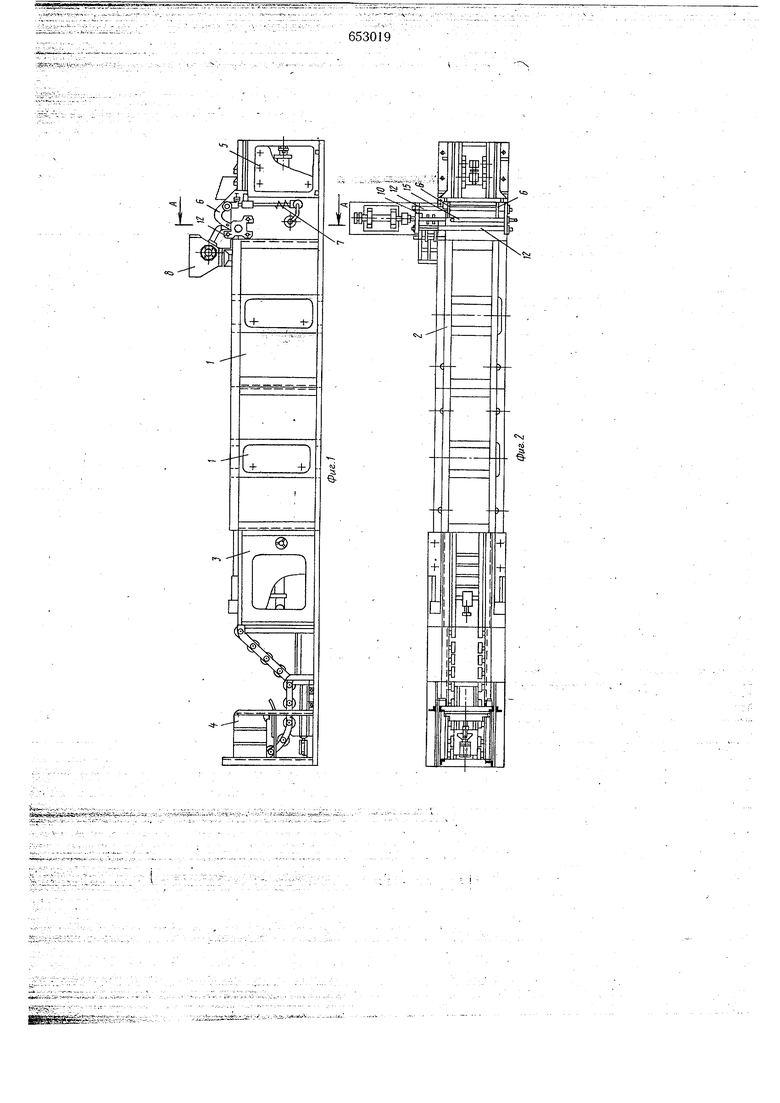

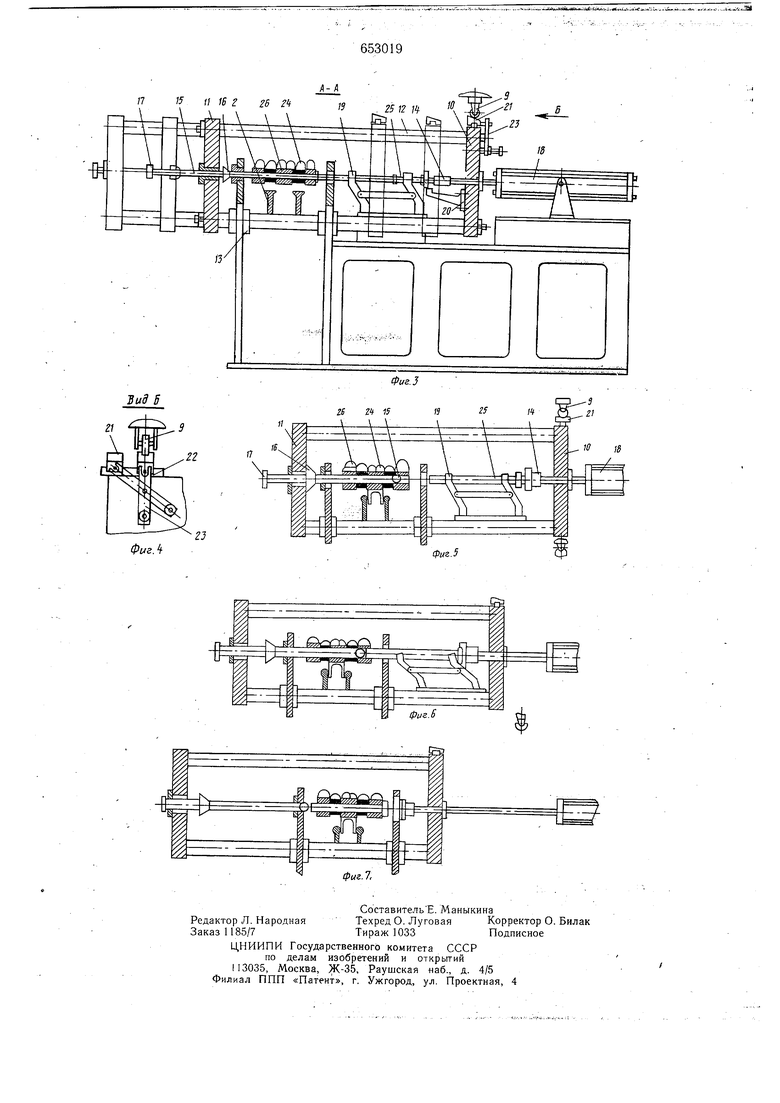

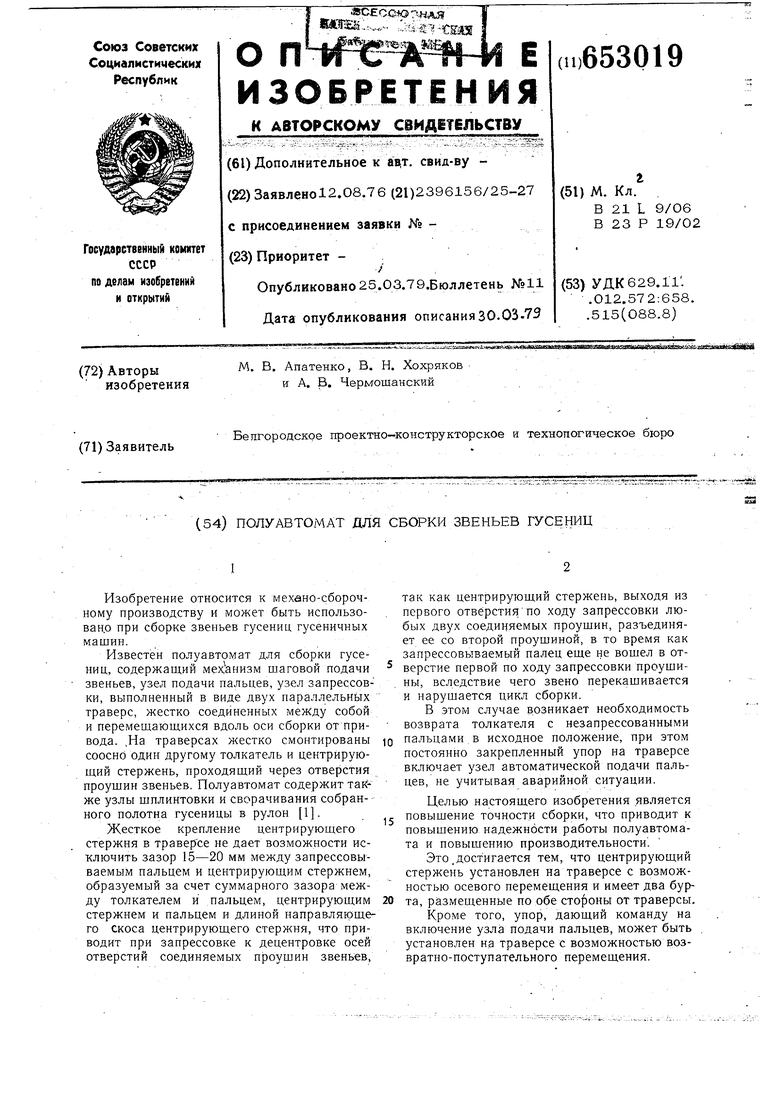

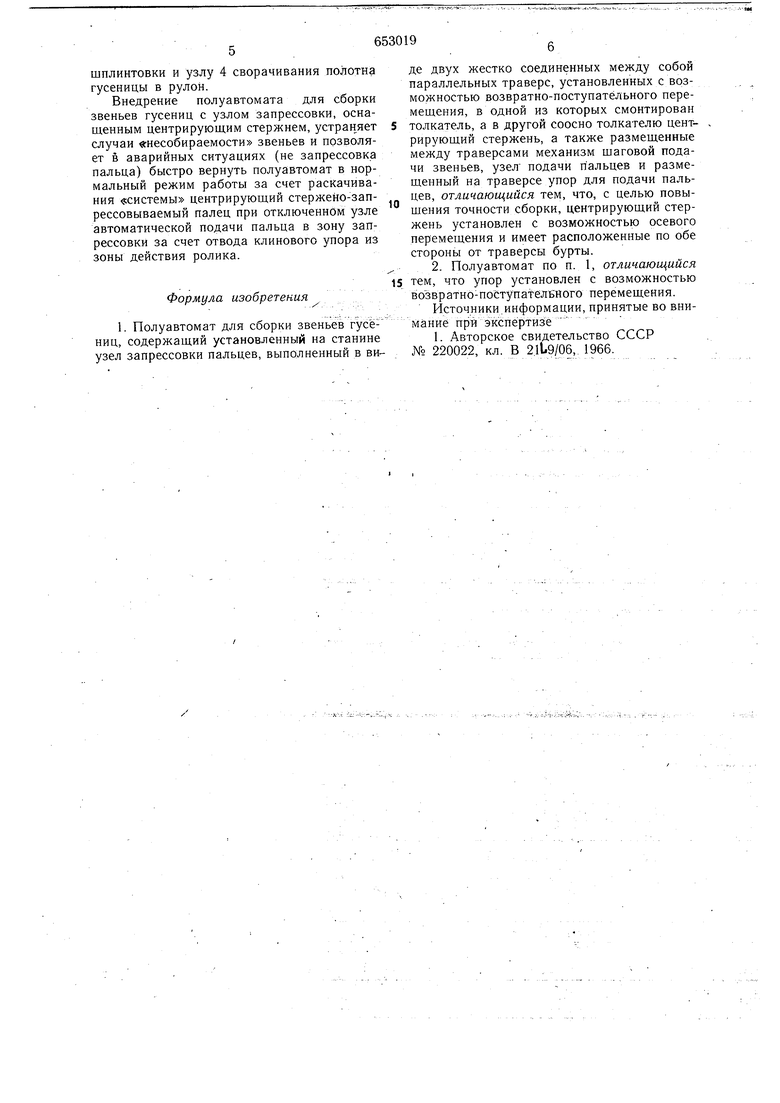

Кроме того, упор, дающий команду на включение узла подачи пальцев, может быть установлен на траверсе с возможностью возвратно-поступательного перемещения. На фиг. 1 изображен полуавтомат, общий вид; на фиг. 2 -то же, план; на фиг. 3сечение А-А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 3j на фиг. 5 - узел запрессовки в исходном положении; на фиг. 6 - то же, в начальный момент запрессовки; на фит. 7 - то же, в конце рабочего хода. Полуавтомат для сборки звеньев гусениц содержит станину 1 с горизонтальными направляющими 2 для перемещения в процессе сборки полотна гусениц. На станине смонтированы узел 3 шплинтовКи; узел 4 сворачивания собранного полотна в рулон; механизм 5 шаговой подачи звеньев с устройством предварительной ориентации звеньев, выполненный в виде двуплечего рычага 6 с регулируемыми упорами (на чертежах не показаны) для захвата проушин звена и подпружиненным толкателем 7, запирающим рычаг 6; а также узел 8 подачи пальцев, в зону запрессовки, снабженный роликом 9, подающим команду на выдачу пальцев. Узел запрессовки выполнен в виде двух параллельных траверс 10 и. 11, жестко соединенных тремя направляющими 12, две из которых установлены во втулках 13, закрепленных в станине 1. На траверсе 10 закреплен регулируемый толкатель 14, запрессовывающий пальцы, а на траверсе 11 с возможностью относительного осевого перемещения - центрирующий стержень 15, имеющий два бурта 16 и 17 для ограничения этого перемещения. Траверсы 10 и 11 перемещаются относительно станины от привода 18. Междутраверсами установлены шарнирные направляющие 19 для приема пальцев из уЗла 8 подачи пальцев. На траверсе 10 закреплен упор 20, отклоняющий направляющие 19 при .перевмещении траверс. Узел 8 подачи пальцев снабжен также клиновым упором 21, закрепленным на траверсе 10 и взаимодействующим с роликом 9 при перемещении траверсы. Упор 21 установлен в направляющих 22 и перемещается по ним от рукоятки 23. Полуавтомат работает следующим образом. :Звенья 24 укладывают на горизонтальные направляющие 2 и механизмом 5 шаговой подачи их подают в зону запрессовки пальца 25 до регулируемых упоров двуплечего рычага 6, отключающегося при прохождении звена и запирающегося для предварительной ориентации проушцн 26 собираемых звеньев относительно оси центрирующего стержня 15 под действием подпружиненных толкателей 7. При включении привода 18 траверсы 10 и 11 перемещаются вправо. При этом траверса 11 упирается в бурт 16 стержня 15 и увлекает его по направлению к звеньям. Стержень проходит через отверстия проушин, доходит до середины крайней со стороны запрессовываемого пальца проушины и окон653019чательно ориентирует отверстия проуЩин относительно толкателя 14 и запрессовываемого пальца 25. Последний подается в зону запрессовки на направляющие 19 из узла 8 подачи пальцев при взаимодействии угтора 21, закрепленного на траверсе 10, с роликом 9. Для запрессовки пальца в отверстия проушин траверсы 10 и 11 перемещаются приводом 18 в обратном направлении. В начале движения траверс 10 и 11 центрирующий стержень 15 остается неподвижным до соприкосновения с запрессовываемым пальцем 25, вошедшим под действием толкателя 14 в отверстие крайней проушины. При дальнейшем движении траверс происходит процесс запрессовки пальца 25, причем центрирующий стержень 15 в процессе запрессовки выталкивается пальцем из отверстий проушин. Поскольку запрессовываемый палец и центрирующий стержень постоянно соприкасаются торцами, то обеспечивается точная, непрерываемая во время за.прессовкй Ъриентация отверстий смежных проушин и запрессовываемого пальца с отверстиями проушин. После захода пальца 25 в отверстие первой проушины упор 20 траверсы 10 отклоняет шарнирные направляющие 19, обеспечивая беспрегГятственное прохождение траверсы 10 в направлении запрессовки. В случае незапрессовки пальца привод 18 сообщает траверсам 10 и 11 возвратно-поступательные движения (операция ведется в ручном режиме управления). При этом происходит раскачивание «системы центрирующий стержено-запрессовываемый палец без образования между ними зазора за счет определенной длины стержня между буртами,. а,ссисте.ма перемещается либо за счет передачи усилия от привода 18 через траверсу 11, которая упирается в буртик 16 стержня 15, либо за счет передачи усилия через толкатель 14 на запрессовываемый палец 25. При этом траверса 11 скользит по стержню J5, чем обеспечиваетсявосстановление нормальных условий запрессовки пальца 25. Для исключения подачи следующего пальца в зону запрессовки клиновой упор 21 по направляющим 22 рукояткой 23 отводится из зоны ролика 9 узла 8 автоматической подачи пальцев. После запрессовки траверсы 10 и 11 пере- . мещают вправо, центрирующий стержень 15 при этом остается неподвижным и запрессованный палец выходит из взаимодействия и толкателя и центрирующего стержня. Затем рычаг 6 устройства предварительной ориентации освобождает собранное звено гусениц, и механизм 5 шаговой подачи подает очередное звено в зону запрессовки, которое, упираясь в собранное предыдущее звено, перемещает полотно гусеницы к узлу 3

шплинтовки и узлу 4 сворачивания полотна гусеницы в рулон.

Внедрение полуавтомата для сборки звеньев гусениц с узлом запрессовки, оснащенным центрирующим стержнем, устраняет случаи «несобираемости звеньев и позволяет в аварийных ситуациях (не запрессовка пальца) быстро вернуть полуавтомат в нормальный режим работы за счет раскачивания «системы центрирующий стержено-запрессовываемый палец при отключенном узле автоматической подачи пальца в зону запрессовки за счет отвода клинового упора из зоны действия ролика.

Формула изобретения

. Полуавтомат для сборки звеньев гусёниц, содержащий установленный на станине узел запрессовки пальцев, выполненный в виде двух жестко соединенных между собой параллельных траверс, установленных с возможностью возвратно-поступательного перемещения, в одной из которых смонтирован толкатель, а в другой соосно толкателю центрирующий стержень, а также размещенные между траверсами механизм щаговой подачи звеньев, узел подачи пальцев и размещенный на траверсе упор для подачи пальцев, отличающийся тем, что, с целью повышения точности сборки, центрирующий стержень установлен с возможностью осевого перемещения и имеет расположенные по обе стороны от траверсы бурты.

2. Полуавтомат по п. 1, отличающийся 5 тем, что упор установлен с возможностью возвратно-поступаТелБНого перемещения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 220022, кл. В 2,11.9/06, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU954194A2 |

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| Полуавтомат для сборки звеньевгуСЕНиц | 1979 |

|

SU804177A2 |

| Полуавтомат для сборки звеньев гусеницы | 1980 |

|

SU927479A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ ГУСЕНИЦ | 1968 |

|

SU220022A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU937127A1 |

| Полуавтомат для сборки звеньев гусениц | 1989 |

|

SU1669684A2 |

| Стенд для разработки и сборки гусеничной цепи | 1977 |

|

SU656796A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ ЗВЕНЬЕВ ГУСЕНИЦ | 1971 |

|

SU306938A1 |

| СТАНОК ДЛЯ РАЗБОРКИ и СБОРКИ ГУСЕНИЧНОЙ ЦЕГГЙ•БИЕлЛИОТЕКАВСЕСОЮЗНАЯПАТоп1о-ггх[::;^:Е:ш | 1972 |

|

SU338344A1 |

-:

+

(Pt

d

Авторы

Даты

1979-03-25—Публикация

1976-08-12—Подача