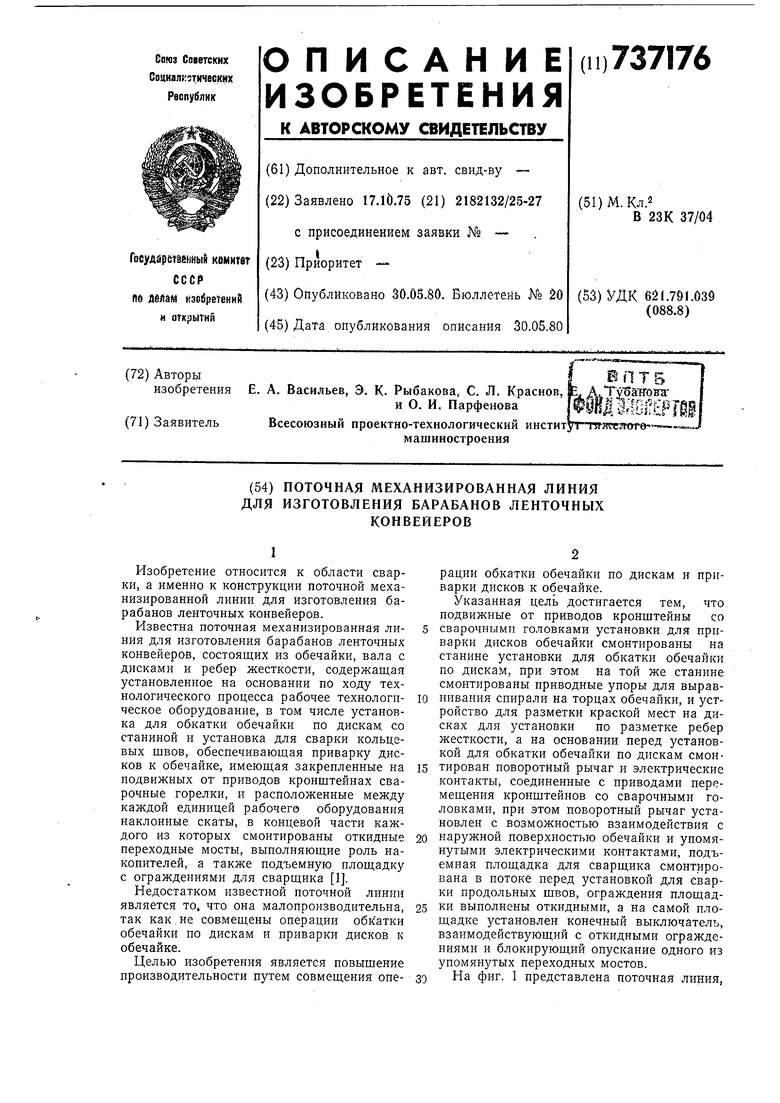

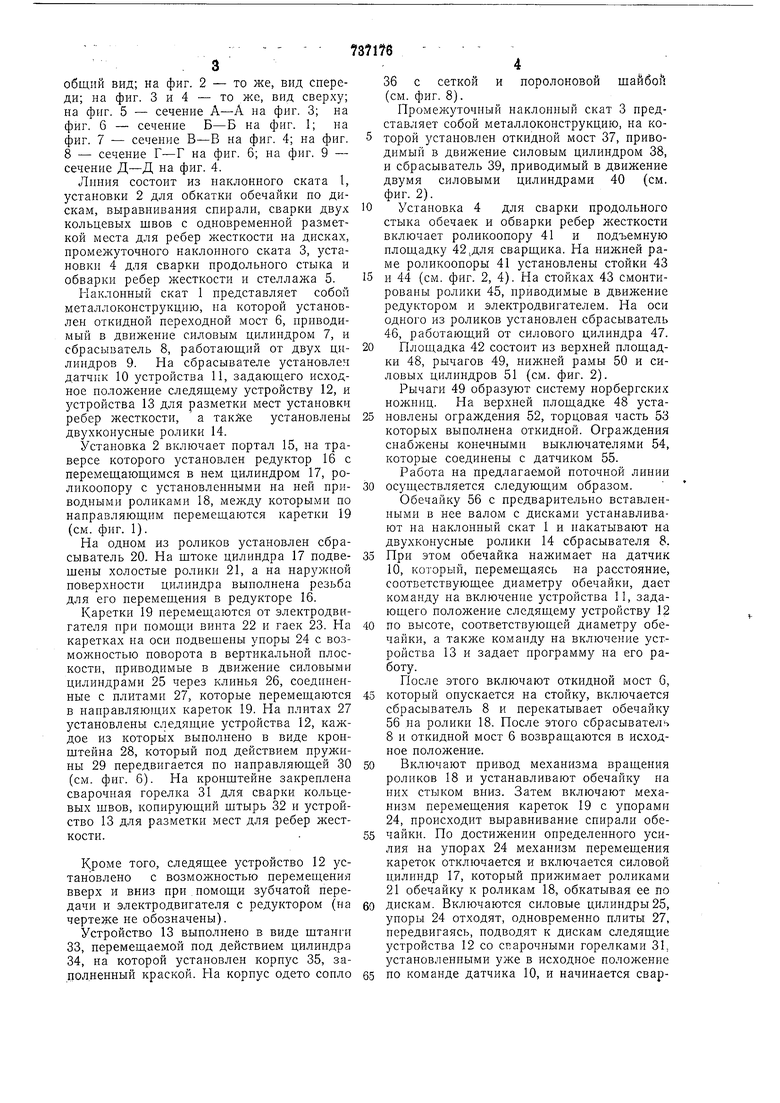

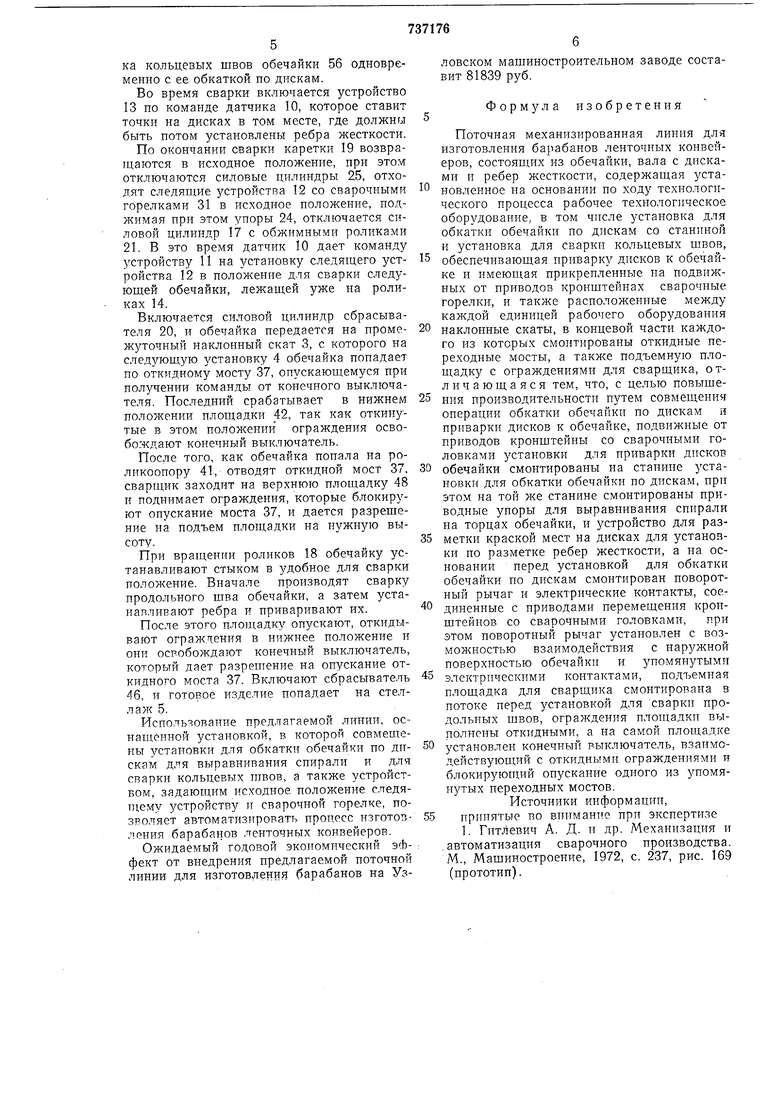

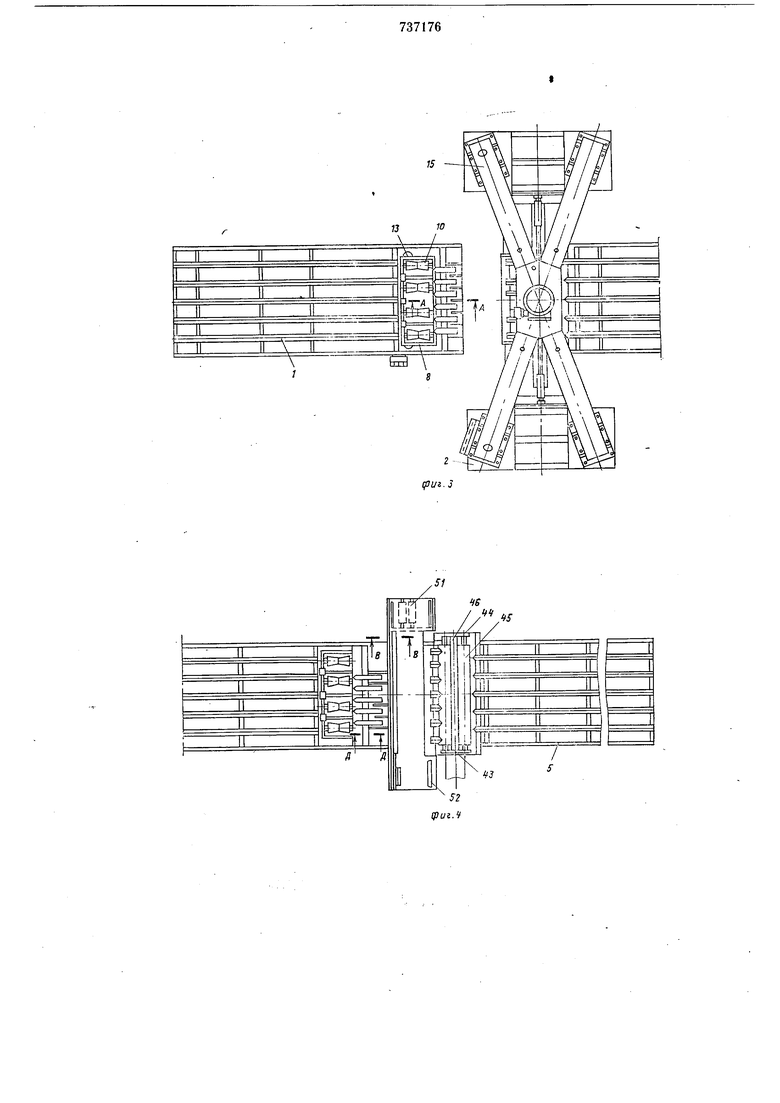

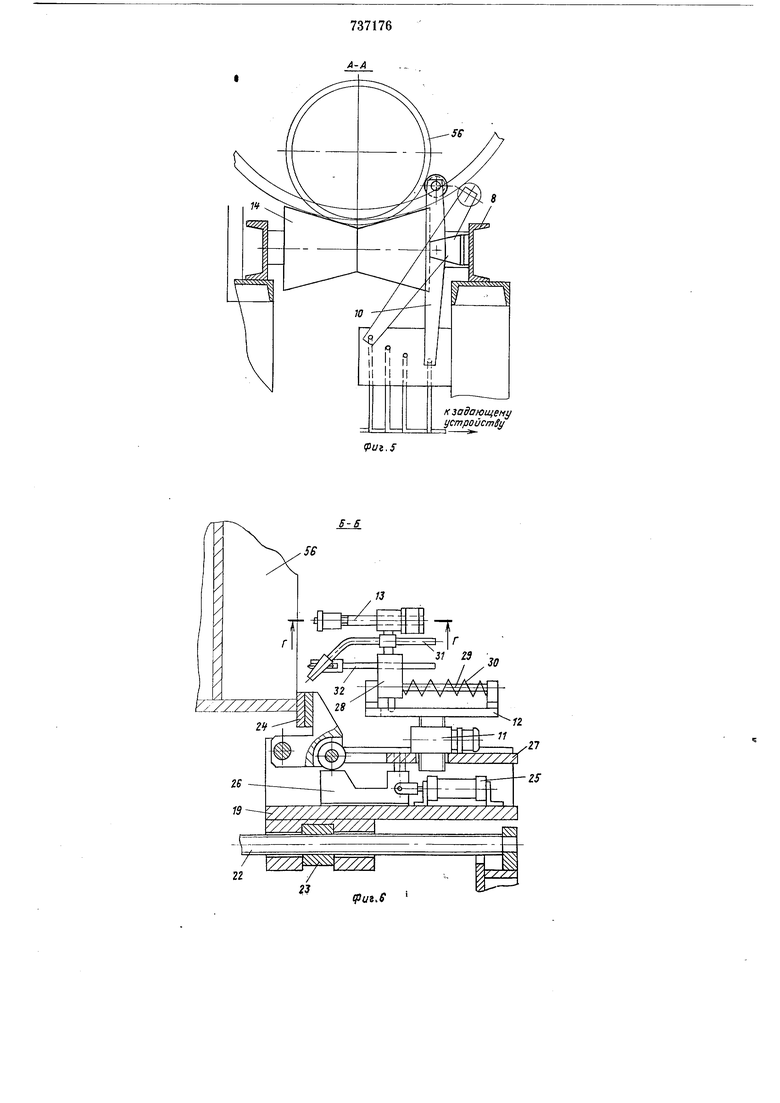

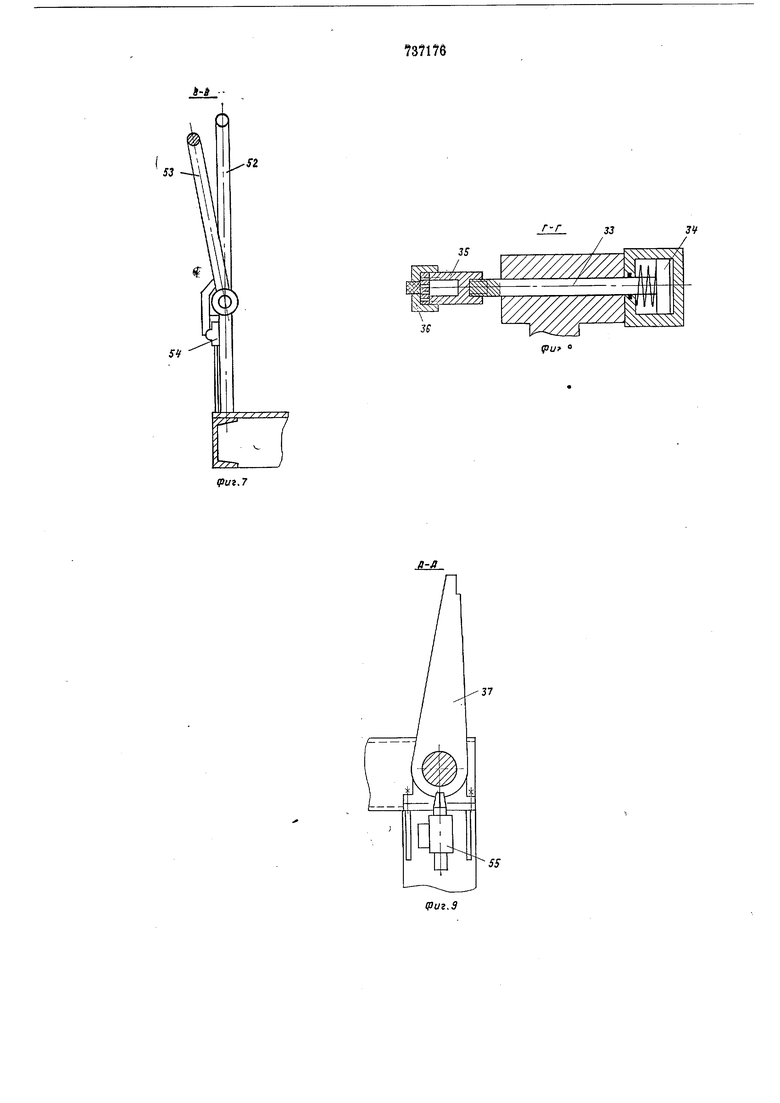

общий вид; на фиг. 2 - то же, вид спереди; на фиг. 3 и 4 - то же, вид сверху; на фиг. 5 - сечение А-А на фиг. 3; на фиг. G - сечение Б-Б на фиг. I; на фиг. 7 - сечение В-В на фиг. 4; на фиг. 8 - сечение Г-Г иа фиг. 6; на фиг. 9 - сечеиие Д-Д на фиг. 4.

Линия состоит из иаклоНного ската 1, установки 2 для обкатки обечайки но дискам, выравнивания снирали, сварки двух кольцевых швов с одновременной разметкой места для ребер жесткости на дисках, промежуточного наклонного ската 3, установки 4 для сварки продольного стыка и обварки ребер жесткости и стеллажа 5.

Наклонный скат 1 представляет собой металлоконструкцию, на которой установлен откидной переходной мост 6, приводимый в движение силовым цилиндром 7, и сбрасыватель 8, работающий от двух цилиндров 9. На сбрасывателе установлен датчик 10 устройства 11, задающего исходное положение следящему устройству 12, и З стройства 13 для разметки мест установки ребер жесткости, а также установлены двухконусные ролики 14.

Установка 2 включает портал 15, на траверсе которого установлен редуктор 16 с перемещающимся в нем цилиндром 17, роликоопору с установленными на ней приводными роликами 18, между которыми по направляющнм перемещаются каретки 19 (см. фиг. 1).

На одном из роликов установлен сбрасыватель 20. На штоке цилиндра 17 подвешены холостые ролики 21, а на наружной поверхности цилиндра выполнена резьба для его перемещения в редукторе 16.

Каретки 19 перемещаются от электродвигателя при номощи винта 22 и гаек 23. На каретках на оси подвешены упоры 24 с возможностью поворота в вертикальпой плоскости, приводимые в движение силовыми цилиндрами 25 через клинья 26, соединенные с плитами 27, которые перемещаются в направляющих кареток 19. На плитах 27 установлены следящие устройства 12, каждое из которых выполнено в виде кронштейна 28, который под действием пружины 29 передвигается но направляющей 30 (см. фиг. 6). На кронштейне закреплена сварочная горелка 31 для сварки кольцевых швов, копирующий штырь 32 и устройство 13 для разметки мест для ребер жесткости.

Кроме того, следящее устройство 12 установлено с возможностью перемещения вверх и вниз при . помощи зубчатой передачи и электродвигателя с редуктором (на чертеже не обозначены).

Устройство 13 выполнено в виде штанги

33,перемещаемой под действием цилиидра

34,на которой установлен корпус 35, заполненный краской. На корпус одето сопло

36 с сеткой и поролоновой шайбой (см. фиг. 8).

Промежуточиый наклонный скат 3 представляет собой металлоконструкцию, на которой установлен откидной мост 37, приводимый в движение силовым цилиндром 38, н сбрасыватель 39, приводимый в движение двумя силовыми цилиндрами 40 (см. фиг. 2).

Устаиовка 4 для сварки продольного стыка обечаек и обварки ребер жесткости включает роликоопору 41 и подъемную площадку 42 для сварщика. На нижней раме роликоопоры 41 установлены стойки 43

и 44 (см. фиг. 2, 4). На стойках 43 смонтированы ролики 45, ириводимые в движение редуктором и электродвигателем. На оси одного из роликов установлеи сбрасыватель 46, работающий от силового цилиндра 47.

Площадка 42 состоит из верхней площадки 48, рычагов 49, нижней рамы 50 и силовых цилиндров 51 (см. фиг. 2).

Рычаги 49 образуют систему порбергских ножниц. На верхней площадке 48 устаиовлены ограждения 52, торцовая часть 53 которых выполнена откидной. Ограждения сиабжены конечнымн выключателями 54, которые соединены с датчиком 55.

Работа на предлагаемой поточной лииии

осуществляется следующим образом.

Обечайку 56 с предварительно вставленными в нее валом с дисками устанавливают па наклонный скат 1 и накатывают на двухконусные ролики 14 сбрасывателя 8.

Нри этом обечайка нажимает на датчик 10, который, неремещаясь на расстояние, соответствующее диаметру обечайки, дает команду на включение устройства II, задающего ноложение следящему устройству 12

по высоте, соответствующей диаметру обечайки, а также команду на включение устройства 13 и задает ирограмму иа его работу. После этого включают откидной мост 6,

который опускается на стойку, включается сбрасыватель 8 и перекатывает обечайку 56 на ролики 18. После этого сбрасыватель 8 и откидиой мост 6 возвращаются в исходное положение.

Включают нривод механизма вращения роликов 18 и устанавливают обечайку иа них стыком вниз. Затем включают механизм перемещения кареток 19 с упорами 24, происходит выравнивание спирали обечайки. По достижении определенного усилия на упорах 24 механизм перемещения кареток отключается и включается силовой цилиндр 17, который прижимает роликами 21 обечайку к роликам 18, обкатывая ее по

дискам. Включаются силовые цилиндры 25, упоры 24 отходят, одновременно плиты 27, передвигаясь, подводят к дискам следящие устройства 12 со сварочными горелками 31, установленными уже в исходное положение

по команде датчика 10, и начинается сварка кольцевых швов обечайки 56 одновременно с ее обкаткой но дискам.

Во время сварки включается устройство 13 по команде датчика 10, которое ставит точки на дисках в том месте, где должны быть потом установлены ребра жесткости.

По окончании сварки каретки 19 возвращаются в исходное положение, при этом отключаются силовые пилиндры 2.5, отходят следящие устройства 12 со сварочными горелками 31 в исходное положение, поджимая при этом упоры 24, отключается силовой цилиндр 17 с обжимными роликами 21. В это время датчик 10 дает команду Зстройству 11 на установку следящего устройства 12 в положение для сварки следующей обечайки, лежащей уже на роликах 14.

Включается силовой цилиндр сбрасывателя 20, и обечайка передается на промежуточный наклонный скат 3, с которого на следующую установку 4 обечайка попадает по откидному мосту 37, опускающемуся при получении команды от конечного выключателя. Последний срабатывает в нижнем положении площадки 42, так как откииутые в этом положении ограждения освобо.ждают конечный выключатель.

После того, как обечайка попала на роликоопору 41, отводят откидной мост 37, сварщик заходит на верхнюю площадку 48 и поднимает ограждения, которые блокируют опускание моста 37, и дается разрешение на подъем площадки на нужную высоту.

При вращении роликов 18 обечайку устанавливают стыком в удобное для сварки положение. Вначале производят сварку продольного щва обечайки, а затем устанавливают ребра и приваривают их.

После этого площадку опускают, откидывают ограждения в нижнее положение и они освобождают конечный выключатель, который дает рязрентение на оиускание откидного моста 37. Включают сбрасыватель 46, и готовое изделие попадает на стеллаж 5.

Использование предлагаемой линии, оснащенной установкой, в которой совмещены установки для обкатки обечайки по днскам для выравнивания спирали и для сварки кольцевых щвов, а также устройством, задающим исходное положение следятцему устройству и сварочной горелке, позволяет автоматизировать процесс изготовления барабанов ленточных конвейеров.

Ожидаемый годовой экономический эффект от внедрения предлагаемой поточной линии для изготовления барабанов на Узловском мащиностроительном заводе составит 81839 руб.

Формула изобретення

Поточная механизированная линия для изготовления барабанов ленточных конвейеров, состоящих из обечайки, вала с дисками и ребер жесткости, содержащая установленное на основании но ходу технологического процесса рабочее технологическое оборудование, в том числе установка для обкатки обечайки по дискам со станиной и установка для сварки кольцевых щвов,

обеспечивающая приварку дисков к обечайке и имеющая прикрепленные на подвижных от приводов кроиштейиах сварочные горелки, и также расположенные между каждой единицей рабочего оборудования

наклонные скаты, в концевой части кал дого из которых смонтированы откидные переходиые мосты, а также подъемную площадку с ограждениями для сварщика, отличающаяся тем, что, с целью повышеНИИ производительности путем совмещения операции обкатки обечайки по дискам и приварки дисков к обечайке, подвижиые от приводов кронштейны со сварочными головками установки для приварки дисков

обечайки смонтированы на станине установки для обкатки обечайки по дискам, прп этом на той же станине смонтированы приводные упоры для выравнивания спирали на торцах обечайки, и устройство для разметки краской мест на дисках для установки по разметке ребер жесткости, а на основании неред установкой для обкатки обечайки по дискам смоитирован новоротный рычаг и электрические контакты, соединенные с приводами перемещения кроиштейиов со сварочными головками, при этом поворотный рычаг установлен с возможностью взаимодействия с нарул ной поверхностью обечайки и зтомянутымп

электрическими контактами, подъемиая площадка для сварщика смонтирована в потоке перед установкой для сварки продольпых швов, ограждепия площадки выполнены откидными, а на самой плоидадке

установлен конечный выключатель, взанмодействующнй с откидными ограждениями и блокирующий опускаиие одиого из упомянутых переходных мостов.

Источники ииформации,

иринятые во внимание при экспертизе

1. Гитлевич А. Д. и др. Механизация и .автоматизация сварочного производства. М., Мащиностроение, 1972, с. 237, рис. 169 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки обечаек | 1974 |

|

SU564132A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Кольцевой кантователь | 1990 |

|

SU1761420A1 |

| Следящее устройство для сварки криволинейных угловых швов | 1987 |

|

SU1447625A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ПРОДОЛЬНЫХ И КОЛЬЦЕВЫХ ШВОВ | 1972 |

|

SU339376A1 |

| Подмости для электросварочных работ | 1990 |

|

SU1742442A1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| Самоходный полупортал для установки,приварки и набора на полотнище судовой секции | 1983 |

|

SU1165549A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

В-Б

-S6

У//////////////////////////7А

22

г

30

tput.S

SI

54

г-г

33

Jf

pUf

Авторы

Даты

1980-05-30—Публикация

1975-10-17—Подача