4

4

Ю СП

. /

готовки 7 она захватывается между копирующими и нажимным 22 роликами и вращается. При этом копирующие ролики подпружинены. Вращаясь, обечайка заготовки 7, зажатая между копирующими роликами и нажимным роликом 22,

ыми с кареткой 6, днюю перемещаться по Этим достигается на- за кривизной шва и ие по шву сварочной

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Устройство для дуговой сварки круговых швов | 1990 |

|

SU1775257A1 |

| Устройство для сварки пересекающихся труб | 1977 |

|

SU722711A1 |

| Устройство для автоматической электродуговой сварки тавровых соединений | 1980 |

|

SU912460A1 |

| Устройство для автоматической сварки | 1984 |

|

SU1227393A1 |

| Устройство для сварки криволинейных поверхностей | 1986 |

|

SU1411111A1 |

| Устройство для автоматической сварки замкнутых швов | 1979 |

|

SU925604A1 |

| Установка для автоматической сваркиКРиВОлиНЕйНыХ шВОВ | 1979 |

|

SU804310A1 |

| Устройство для автоматической сварки патрубков с обечайкой | 1983 |

|

SU1108000A1 |

| Устройство для сварки криволинейных швов | 1981 |

|

SU959970A1 |

Изобретение относится к сварке, а именно к следящим устройствам для направления сварочного электрода по шву изделия, и может быть использовано для автоматической сварки угловых швов замкнутых криволинейных элементов, например обечайки с днищем. Цель изобретения - расширение технологических возможностей и повьшение надежности работы устройства. Устройство содержит основание 1 с Г-об- разным рычагом 2, на котором установлена с возможностью свободного перемещения по направляющим 5 каретка 6 со сварочной горелкой 12. При сварке криволинейной поверхности заi (Л

1

Изобретение относится к сварке, ;а именно к следящим устройствам для направления сварочного электрода по шву изделия, и может быть использо- вано для автоматической сварки угловых щвов замкнутых криволинейных элемеитов, например обечайки с дни тцемо

Целью изобретения является расширение технологических возможностей устройства и повышение надежности слежения при сварке обечаек малой жесткости„

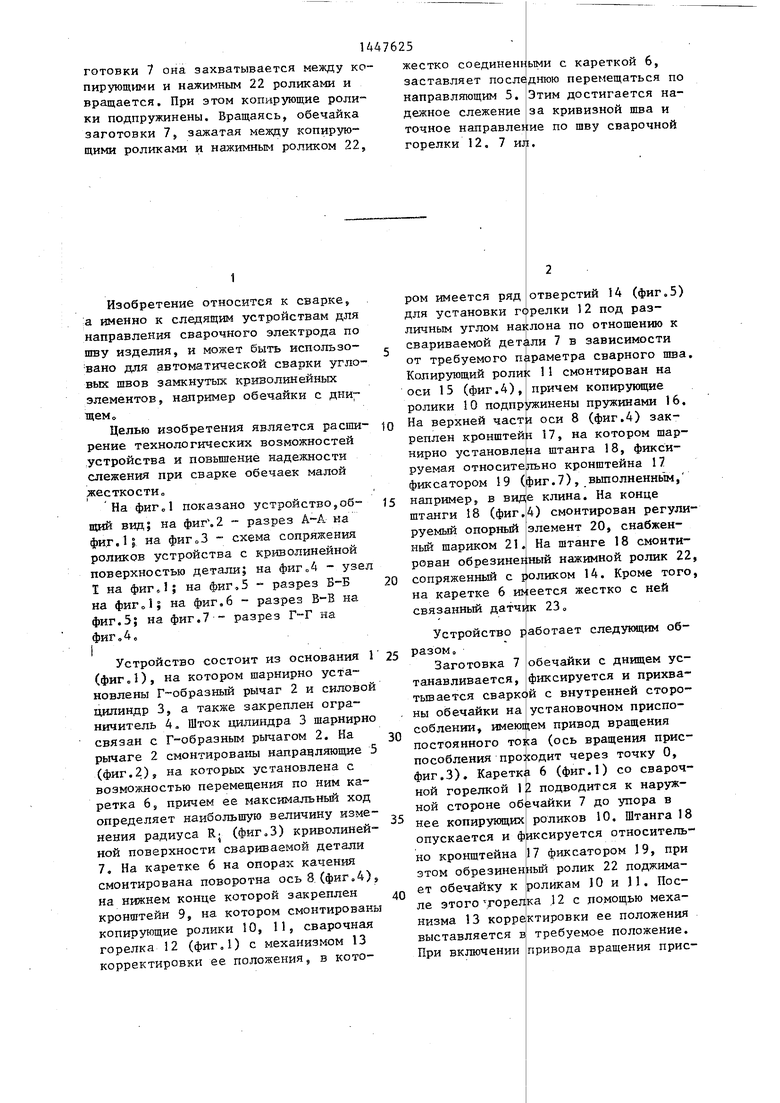

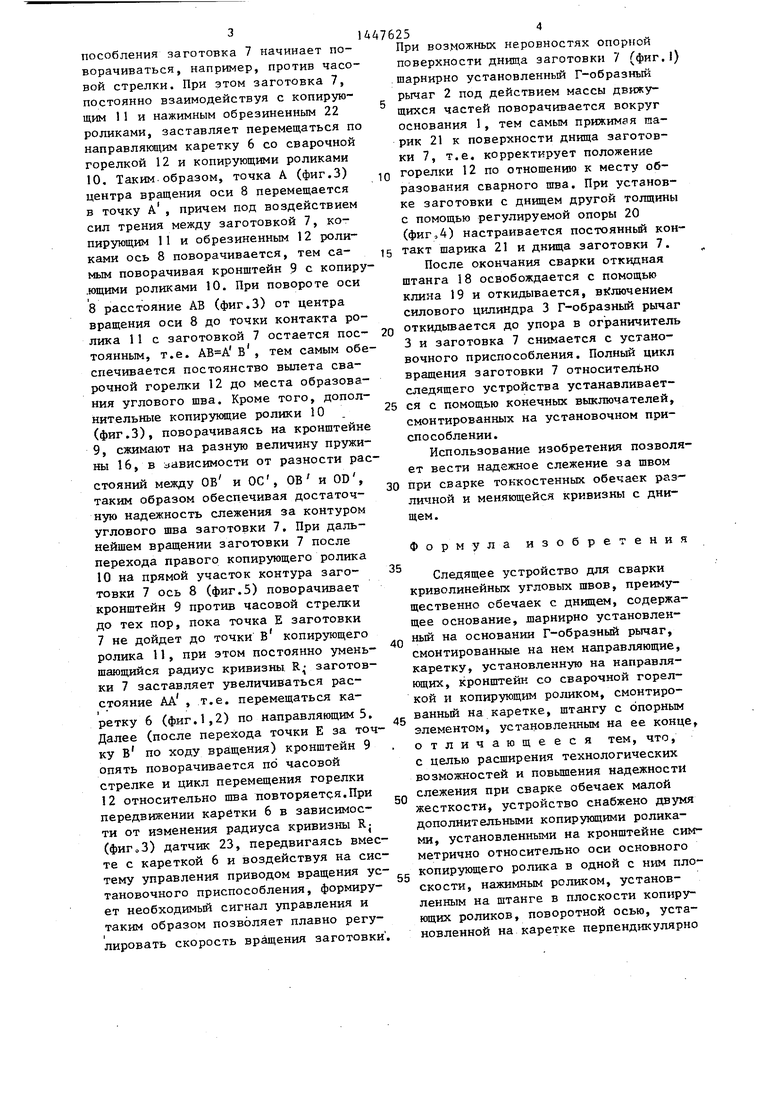

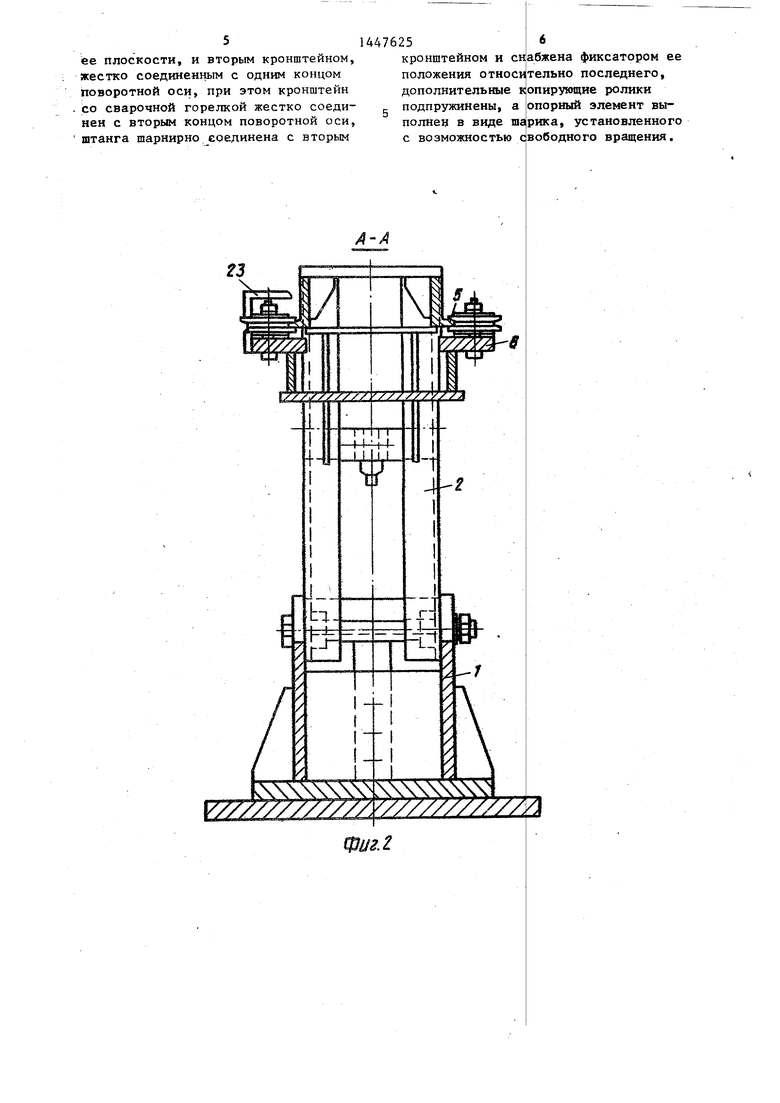

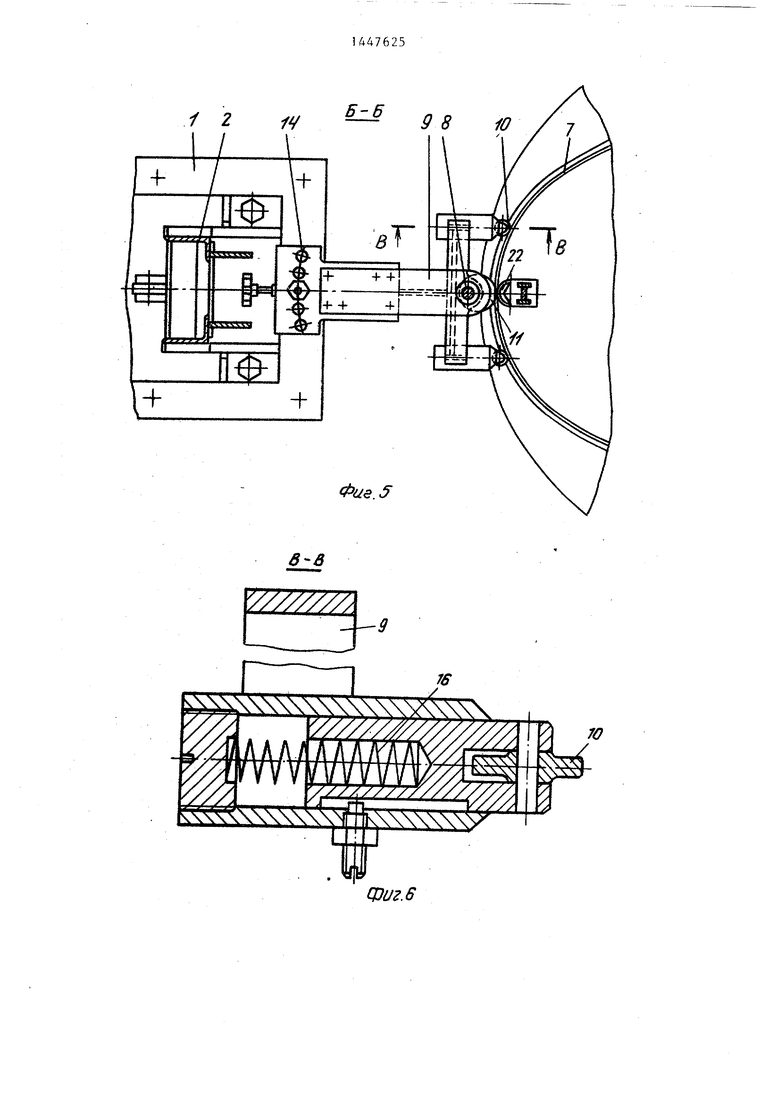

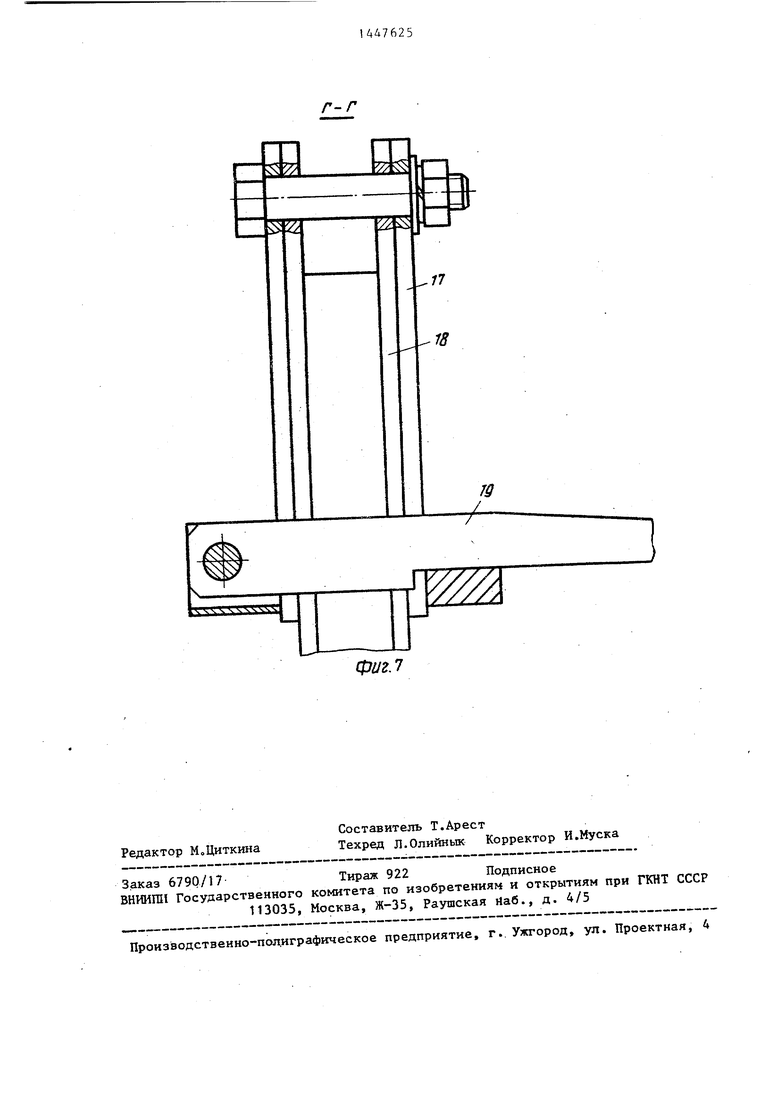

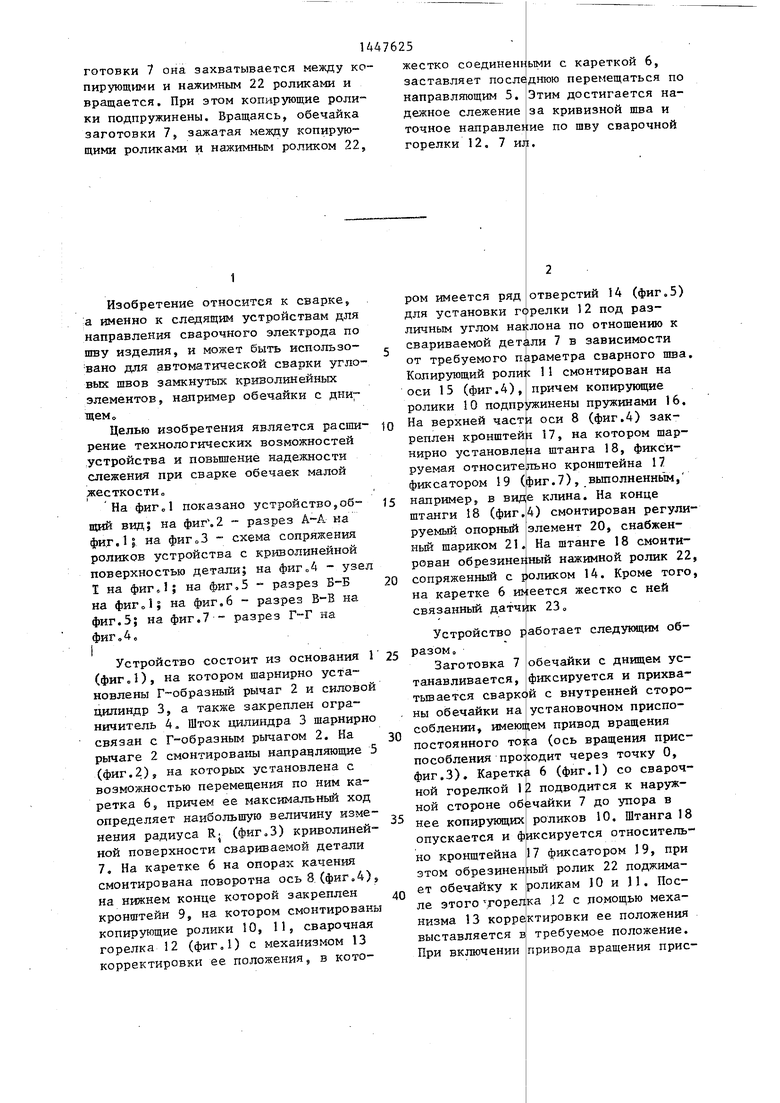

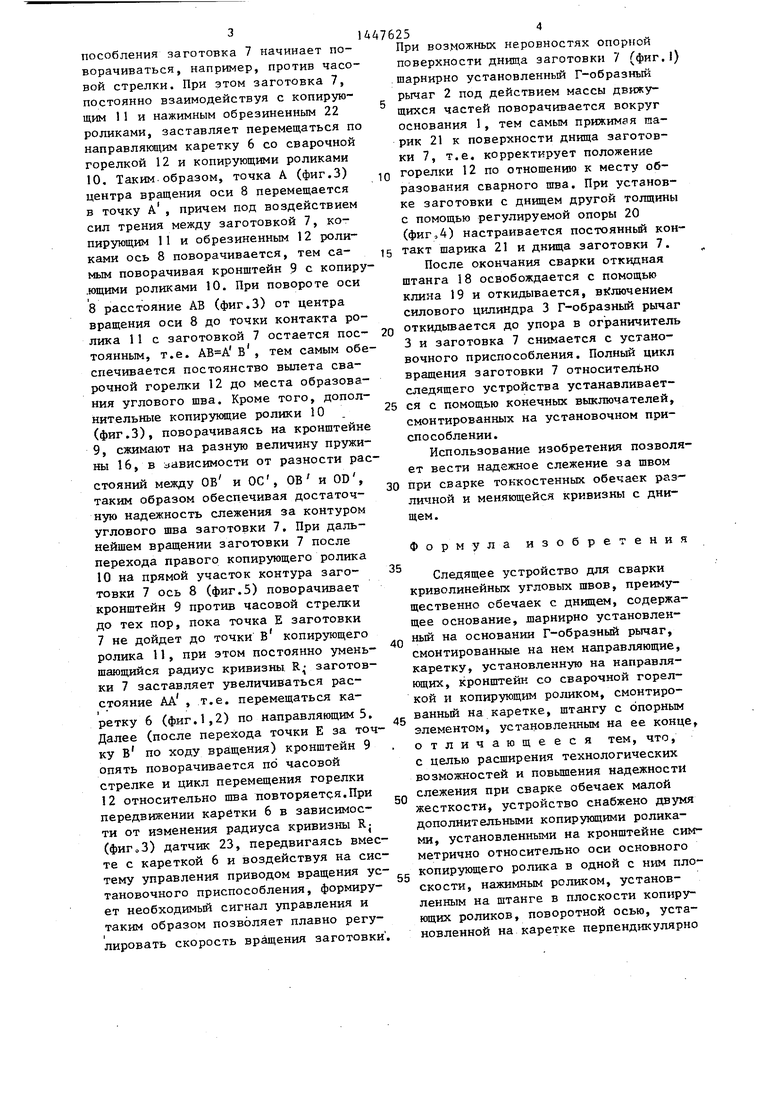

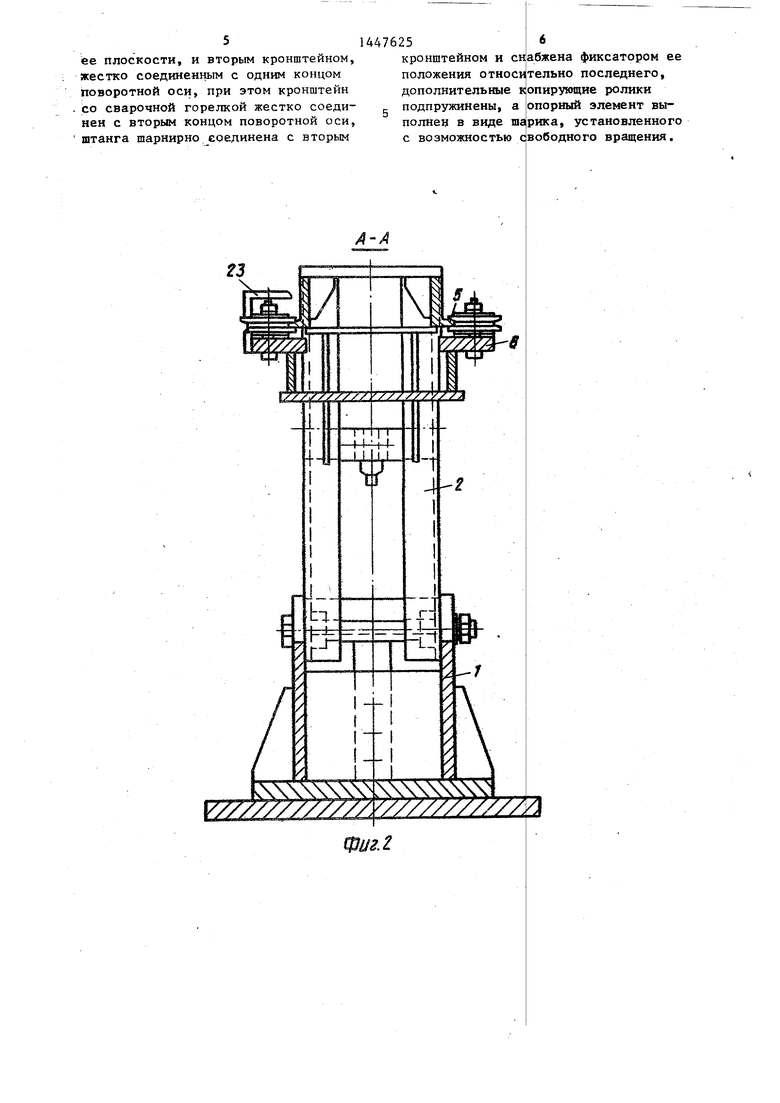

На фиГо показано устройство,общий вид; на фиг .2 - разрез А-А на фиг.1| на - схема сопряжения роликов устройства с криволинейной поверхностью детали; на фиго4 - узел I на фигЛ; на фиг,5 - разрез Б-Б на фиГо1; на фиг.б - разрез В-В на фиг.5; на фиг,7 - разрез Г-Г на фиг,4,

I

Устройство состоит из основания 1

(фиг,}), на котором шарнирно уста новлены Г-образный рычаг 2 и силовой цилиндр 3, а также закреплен огра ничитель 4. Шток цилиндра 3 шарнирно связан с Г-образнь м рычагом 2. На рычаге 2 смонтированы направляющие 5 (фиг.2), на которых установлена с возможностью перемещения по ним каретка 6, причем ее максимальный ход определяет наибольшую величину изменения радиуса Rj () криволинейной поверхности свариваемой детали 7, На каретке 6 на опорах качения смонтирована поворотна ось 8 (фигД), на нижнем конце которой закреплен кронштейн 9, на котором смонтированы копирующие ролики 10, 11, сварочная горелка 12 (фигЛ) с механизмом 13 корректировки ее положения, в котором имеется ряд для установки гс личным углом Hai

тверстий 14 (фиг.5) елки 12 под раз- юна по отношению к

свариваемой детали 7 в зависимости от требуемого параметра сварного щва.

Колирующий роли оси 15 (фиг.4),

11 смонтирован на причем копируищие

ролики 10 подпружинены пружинами 16.

|0 На верхней част реплен кронщтей

d ОСИ 8 (фиг.4) зак- i 17, на котором шарнирно установлена штанга 18, фиксируемая относите фиксатором 19

пьно кронштейна 17 фиг.7), вьшолненньм,

например, в вир штанги 18 (фиг руемый опорньй ный шариком 21 рован обрезине

сопряженный с i на каретке 6 ше клина. На конце

4) смонтирован регулиэлемент 20, снабженНа штанге 18 смонти- ный нажимной ролик 22, оликом 14. Кроме того, еется жестко с ней

Заготовка 7 танавливается,

связанный датчик 23

Устройство работает следующим образом

обечайки с днищем ус- риксируется и прихва0

5

0

тьшается сваркой с внутренней стороны обечайки на установочном приспособлении, имеющем привод вращения постоянного тока (ось вращения приспособления про: содит через точку О, фиг.З). Каретка 6 (фиг.1) со сварочной горелкой 1I подводится к наружной стороне об чайки 7 до упора в нее копирующих роликов 10. Штанга 18 опускается и фиксируется относительно крошцтейна Il7 фиксатором 19, при этом обрезиненный ролик 22 поджимает обечайку к роликам 10 и 11. После этого горелка ,12 с помош,ью механизма 13 корректировки ее положения выставляется в требуемое положение. При включении привода вращения прис

пособления заготовка 7 начинает поворачиваться, например, против часовой стрелки. При этом заготовка 7, постоянно взаимодействуя с копирующим 11 и нажимным обрезиненным 22 роликами, заставляет перемещаться по направляющим каретку 6 со сварочной горелкой 12 и копирующими роликами 10, Таким образом, точка А (фиг.З) центра вращения оси 8 перемещается в точку А , причем под воздействием сил трения между заготовкой 7, копирующим 11 и обрезиненньм 12 роликами ось 8 поворачивается, тем самым поворачивая кронщтейн 9 с копиру .ющими роликами 10. При повороте оси

8 расстояние АВ (фиг.З) от центра вращения оси 8 до точки контакта ролика 11 с заготовкой 7 остается пос-

тоянным, т.е. В , тем самым обеспечивается постоянство вылета сварочной горелки 12 до места образования углового шва. Кроме того, дополнительные копирукяцие ролики 10 (фиг.З), поворачиваясь на кронштейне 9, сжимают на разную величину пружины 16, в )ависимости от разности расстояний между ОБ и ОС , ОБ и OD , таким образом обеспечивая достаточную надежность слежения за контуром углового шва заготовки 7, При дальнейшем вращении заготовки 7 после перехода правого копирующего ролика 10 на прямой участок контура заготовки 7 ось 8 (фиг.5) поворачивает кронщтейн 9 против часовой стрелки до тех пор, пока точка Е заготовки 7 не дойдет до точки В копирующего ролика 11, при этом постоянно уменьшающийся радиус кривизны. R заготовки 7 заставляет увеличиваться расстояние АА , т.е. перемещаться каI

ретку 6 (фиг.1,2) по направляющим 5. Далее (после перехода точки Е за точку в по ходу вращения) кронщтейн 9 опять поворачивается по часовой стрелке и цикл перемещения горелки 12 относительно шва повторяется.При передвижении каретки 6 в зависимости от изменения радиуса кривизны Rj (фиГоЗ) датчик 23, передвигаясь вместе с кареткой 6 и воздействуя на систему управления приводом вращения установочного приспособления, формирует необходимый сигнал управления и таким образом позволяет плавно регулировать скорость вращения заготовки .

-

1447625

При возможных неровностях опорной поверхности днища заготовки 7 (фиг.1) шарнирно установленный Г-образный рычаг 2 под действием массы движущихся частей поворачивается вокруг основания 1, тем самьм прижимая гаа

рик 21 к поверхности днища заготовки 7, т.е. корректирует положение горелки 12 по отношению к месту образования сварного щва. При установке заготовки с днищем другой толщины с помощью регулируемой опоры 20 (фиг,4) настраивается постоянный контакт шарика 21 и днища заготовки 7. После окончания сварки откидная штанга 18 освобождается с помощью клина 19 и откидывается, В1 люченивм силового цилиндра 3 Г-образный рычаг откидывается до упора в ограничитель 3 и заготовка 7 снимается с установочного приспособления. Полный цикл вращения заготовки 7 относительно следящего устройства устанавливает- ся с помощью конечных выключателей, смонтированных на установочном приспособлении.

Использование изобретения позволяет вести надежное слежение за швом при сварке тонкостенных обечаек раз-

5

0

5

0

5

личной и меняющейся кривизны с днищем.

Формула изобретения

Следящее устройство для сварки криволинейных угловьтх швов, преимущественно обечаек с днищем, содержащее основание, шарнирно установлен- ньй на основании Г-образный рычаг, смонтированные на нем направляющие, каретку, установленную на направляющих, кронштейн со сварочной горелкой и копирующим ротшком, смонтированный на каретке, штангу с опорным элементом, установленным на ее конце, отличающееся тем, что, с целью расщирения технологических возмоткностей и повышения надежности слежения при сварке обечаек малой жесткости, устройство снабжено двумя дополнительными копирующими роликами, установленньми на кронштейне симметрично относительно оси основного копирующего ролика в одной с ним плоскости, нажимным роликом, установленным на щтанге в плоскости копирующих роликов, поворотной осью, установленной на каретке перпендикулярно

iee плоскости, и вторым кронштейном, Жестко соединенным с одним концом поворотной оси, при этом кронштейн со сварочной горелкой жестко соединен с вторым концом поворотной оси, штанга шарнирно соединена с вторым

Y////////////

Фиг. г

кронштейном и снабжена фиксатором ее

положения относи

тельно последнего.

дополнительные копирующие ролики

подпружинены, а полнев в виде та

опорный элемент вы- рика, установленного

с возможностью свободного вращения.

t)US.fi

/ 2

i 98 iO

(Pue.J

v/A...

Фиг. 6

foo/v

S

.7

| Устройство для автоматической сварки угловых швов | 1983 |

|

SU1123819A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для одновременной сварки двух угловых швов | 1980 |

|

SU927464A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-30—Публикация

1987-08-28—Подача