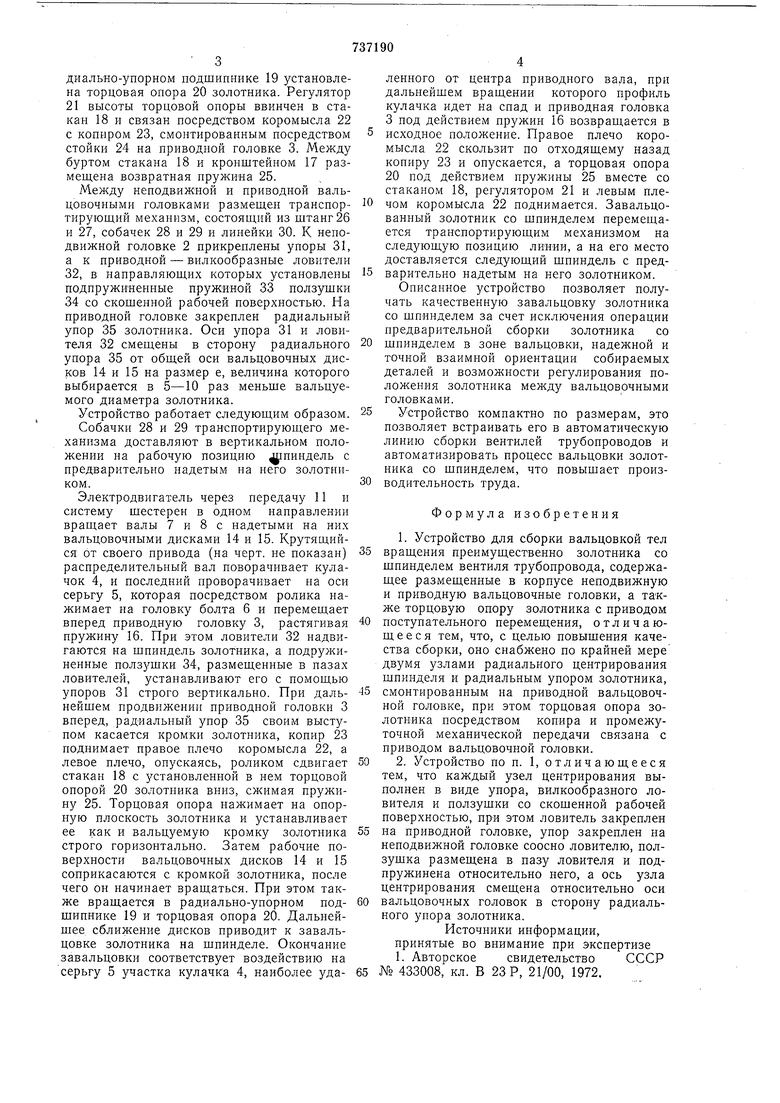

диально-упорном подшипнике 19 установлена торцовая онора 20 золотника. Регулятор 21 высоты торцовой опоры ввинчен в стакан 18 и связан посредством коромысла 22 с копиром 23, смонтированным посредством стойки 24 на приводной головке 3. Между буртом стакана 18 и кронштейном 17 размеш,ена возвратная пружина 25.

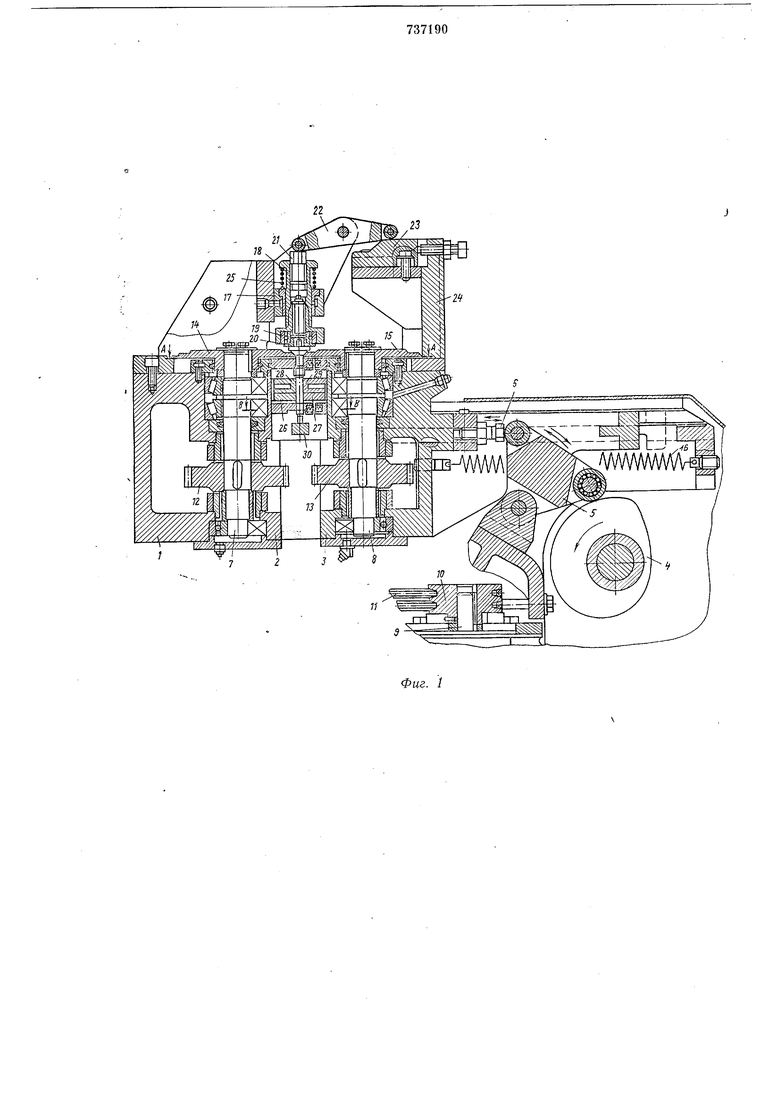

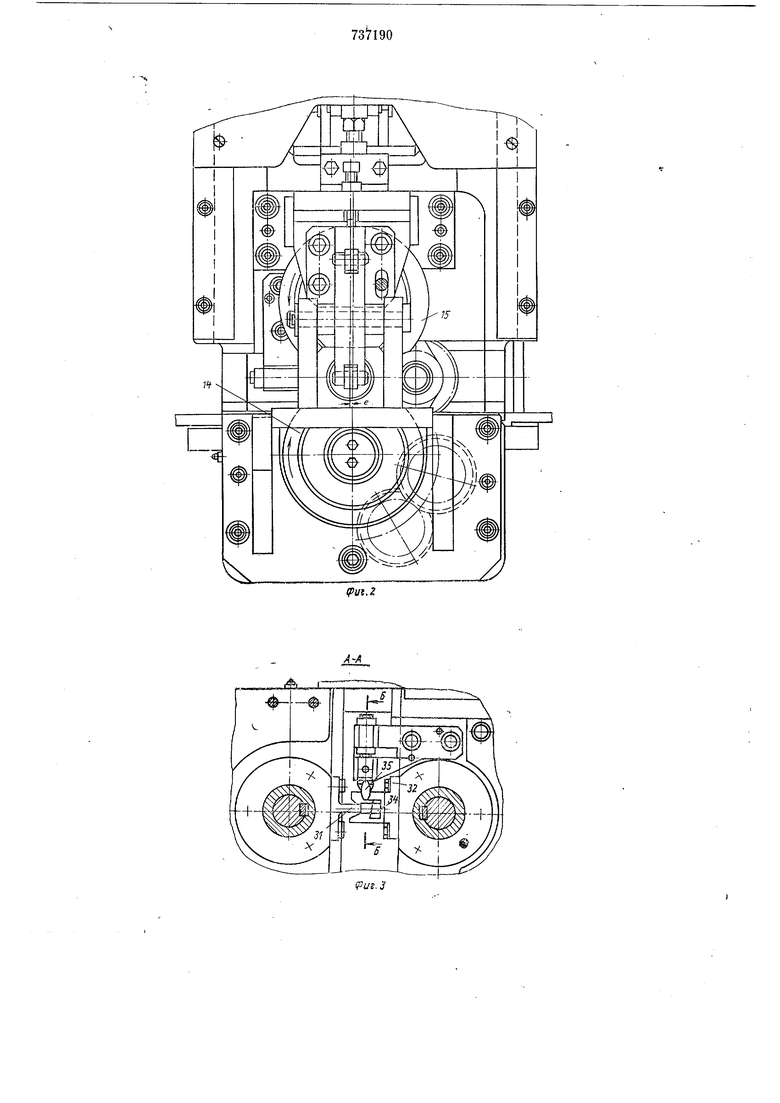

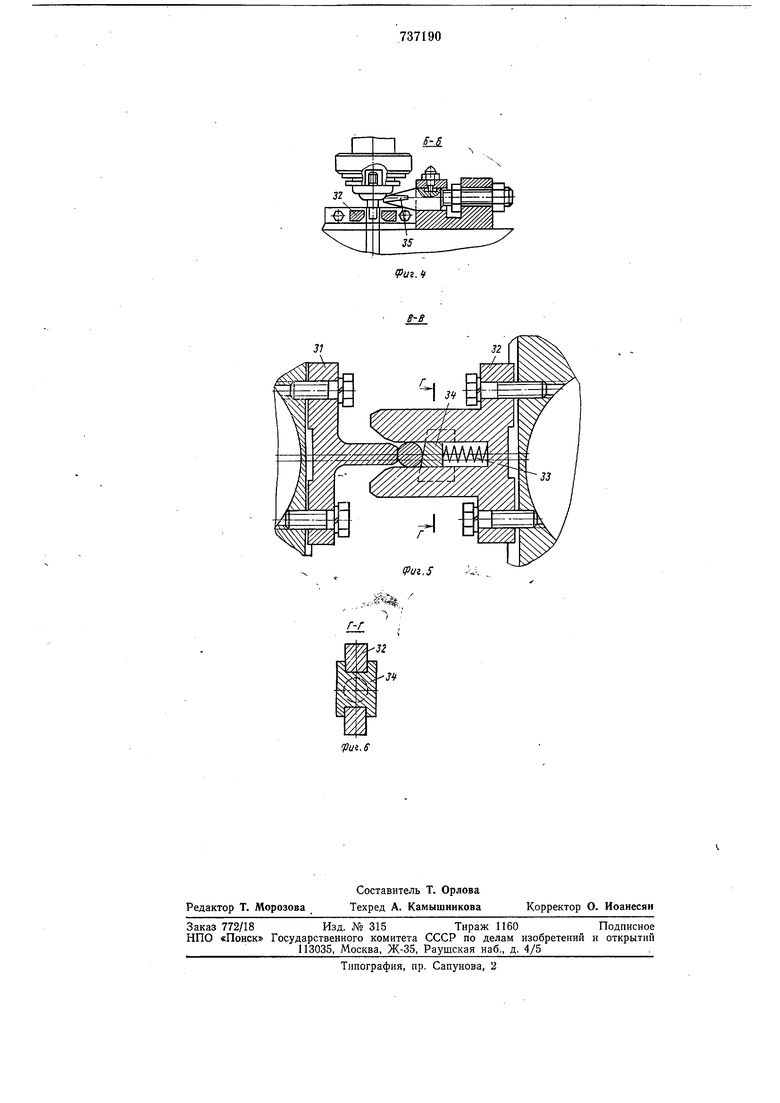

Между неподвижной и приводной вальцовочными головками размешен транспортирующий механизм, состоящий из штанг 26 и 27, собачек 28 и 29 и линейки 30. К неподвижной головке 2 прикреплены упоры 31, а к прнБОДпой - вилкообразные ловители 32, в направляющих которых установлены подпружиненные пружиной 33 ползушки 34 со скошенной рабочей поверхностью. На приводной головке закреплен радиальный упор 35 золотника. Оси упора 31 и ловителя 32 смещены в сторону радиального упора 35 от общей оси вальцовочных дисков 14 и 15 на размер е, величина которого выбирается в 5-10 раз меньше вальцуемого диаметра золотника.

Устройство работает следующим образом.

Собачки 28 и 29 транспортирующего механизма доставляют в вертикальном положении на рабочую позицию пиндель с предварительно надетым на него золотником.

Электродвигатель через передачу 11 и систему шестерен в одном направлении вращает валы 7 и 8 с надетыми на них вальцовочными дисками 14 и 15. Крутящийся от своего привода (на черт, не показан) распределительный вал поворачивает кулачок 4, и последний проворачивает на осп серьгу 5, которая посредством ролика нажимает на головку болта 6 и перемещает вперед приводную головку 3, растягивая пружину 16. При этом ловители 32 надвигаются на щпиндель золотника, а подружиненные полззщки 34, размещенные в пазах ловителей, устанавливают его с помощью упоров 31 строго вертикально. При дальнейшем продвижении приводной головки 3 вперед, радиальный упор 35 своим выступом касается кромки золотника, копир 23 поднимает правое плечо коромысла 22, а левое плечо, опускаясь, роликом сдвигает стакан 18 с з становленной в нем торцовой опорой 20 золотника вниз, сжимая пружину 25. Торцовая опора нажимает на опорную плоскость золотника и устанавливает ее как и вальцуемую кромку золотника строго горизонтально. Затем рабочие поверхности вальцовочных дисков 14 и 15 соприкасаются с кромкой золотника, после чего он иачинает врашаться. При этом также вращается в радиально-упорном подшипнике 19 и торцовая опора 20. Дальнейшее сближение дисков приводит к завальцовке золотника на шпинделе. Окончание завальцовки соответствует воздействию на серьгу 5 участка кулачка 4, наиболее удаленного от центра приводного вала, при дальнейшем вращении которого профиль кулачка идет на спад и приводная головка 3 под действием пружин 16 возвращается в исходное положеиие. Правое плечо коромысла 22 скользит по отходящему назад копиру 23 и опускается, а торцовая опора 20 под действием пружины 25 вместе со стаканом 18, регулятором 21 и левым плечом коромысла 22 поднимается. Завальцованный золотник со шпинделем перемещается транспортирующим механизмом на следующую позицию линии, а на его место доставляется следующий шпиндель с предварительно надетым на него золотником.

Описанное устройство позволяет получать качественную завальцовку золотника со шпинделем за счет исключения операции предварительной сборки золотника со

шпинделем в зоне вальцовки, надежной и точной взаимной ориентации собираемых деталей и возможности регулирования положения золотника между вальцовочными головками.

Устройство компактно по размерам, это позволяет встраивать его в автоматическую линию сборки вентилей трубопроводов и автоматизировать процесс вальцовки золотника со шпинделем, что повышает производительность труда.

Формула изобретения

1. Устройство для сборки вальцовкой тел

вращения преимущественно золотника со шпинделем вентиля трубопровода, содержащее размещенные в корпусе неподвижную и приводную вальцовочные головки, а также торцовую опору золотника с приводом

поступательного перемещения, отличающееся тем, что, с целью повышения качества сборки, оно снабжено по крайней мере двумя узлами радиального центрирования шпинделя и радиальным упором золотника,

смонтированным на приводной вальцовочной головке, ири этом торцовая опора золотпика посредством копира и промежуточной механической передачи связана с приводом вальцовочной головки.

2. Устройство по п. 1, отличающееся тем, что каждый узел центрирования выполнен в виде упора, вилкообразного ловителя и ползушки со скошенной рабочей поверхностью, при этом ловитель закреплен

на приводной головке, упор закреплен на неподвижной головке соосно ловителю, ползушка размещена в пазу ловителя и подпружинена относительно него, а ось узла центрирования смещена относительно оси

вальцовочных головок в сторону радиального упора золотника.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 433008, кл. В 23 Р, 21/00, 1972.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Клепально-вальцовочная головка | 1982 |

|

SU1061905A1 |

| Вальцовка для труб | 1978 |

|

SU770616A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Станок для сборки деталей типа поворотных соединений завальцовкой | 1984 |

|

SU1238933A1 |

| Вальцовочная головка к сверлильному станку для завальцовки труб, в частности, корпусов и ручек велосипедных насосов | 1951 |

|

SU96161A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РАЗВАЛЬЦОВКИ ТЕПЛООБМЕННЫХ ТРУБ С ПОМОЩЬЮ РОЛИКОВОГО ИНСТРУМЕНТА | 2011 |

|

RU2474483C1 |

| Клепально-вальцовочная головка | 1986 |

|

SU1371753A1 |

вд

Авторы

Даты

1980-05-30—Публикация

1977-11-01—Подача