4 ND

СП

О

сл

1

Изобретение относится к автоматизации производственных процессов и может быть использовано в системах автоматического управления на шлифовальных станках.

Цель изобретения - повышение точности обработки за счет учета погрешности контроля, обусловленной уменьшением ЖЙметра шлифовального круга по мере его износа.

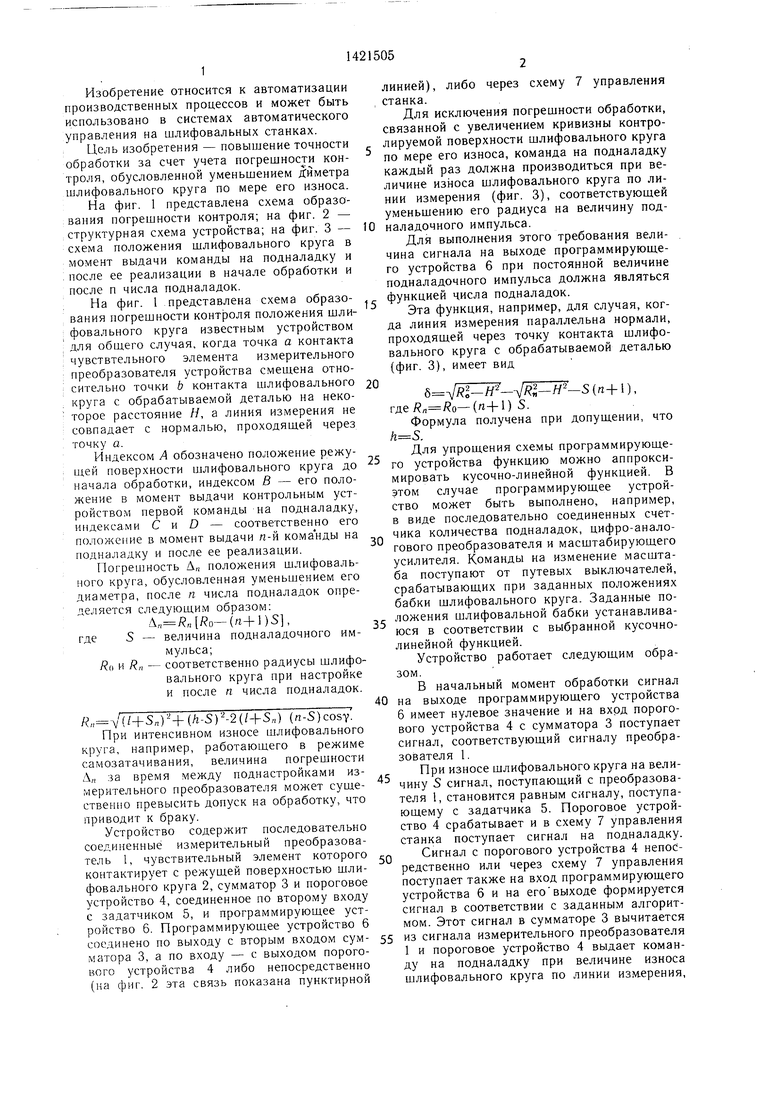

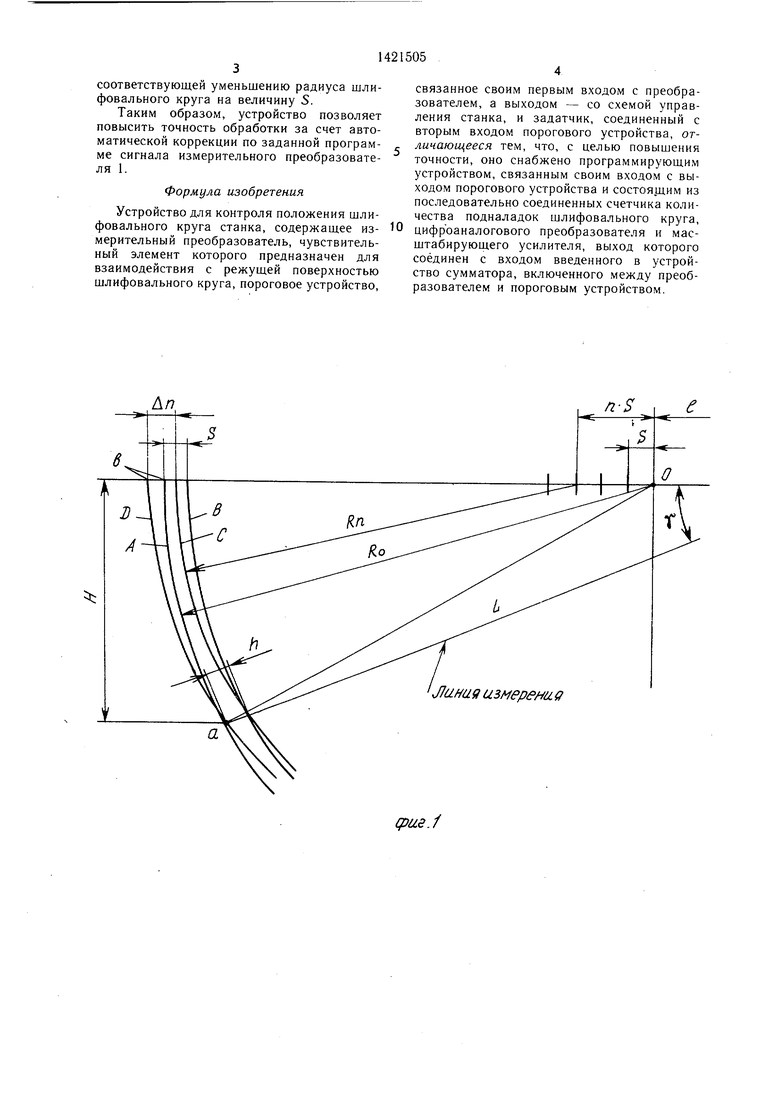

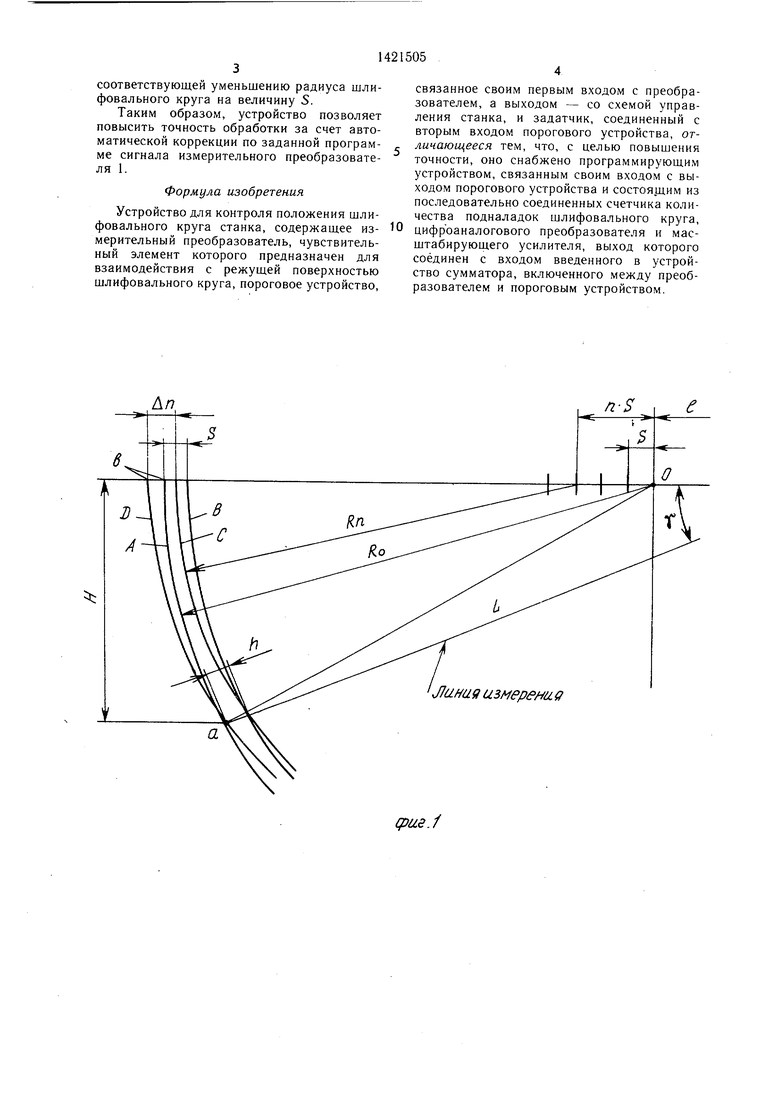

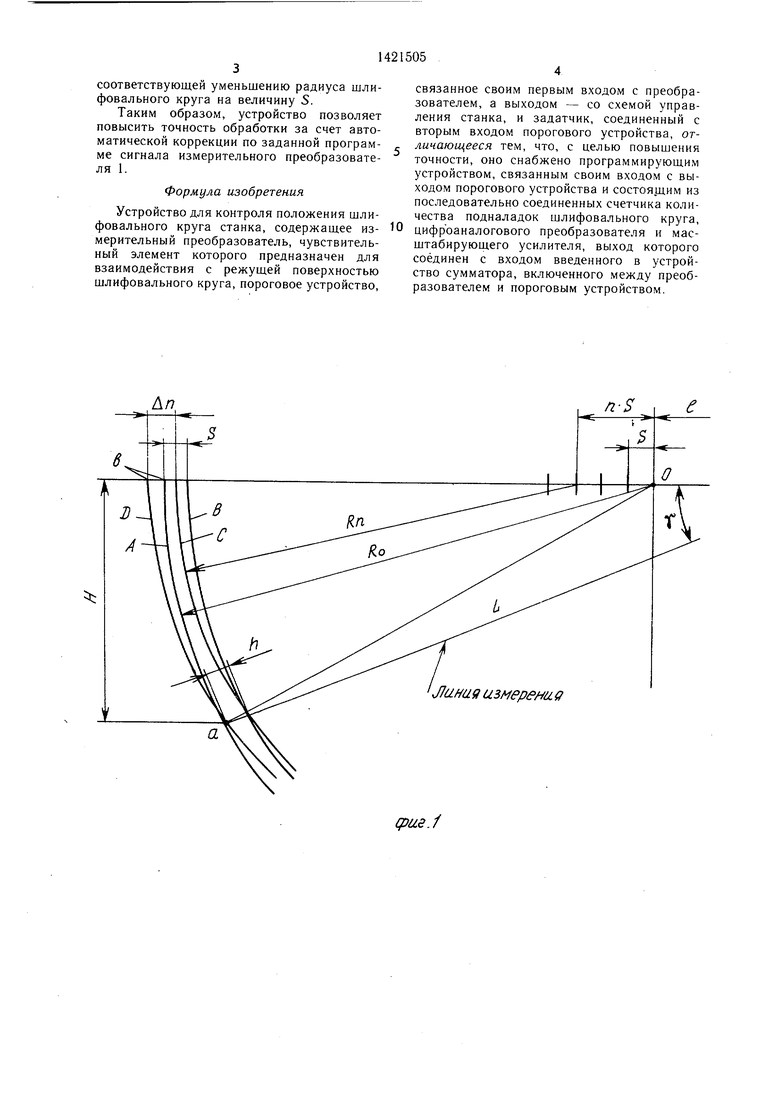

На фиг. 1 представлена схема образования погрешности контроля; на фиг. 2 - структурная схема устройства; на фиг. 3 - схема положения шлифовального круга в момент выдачи команды на подналадку и . после ее реализации в начале обработки и после п числа подналадок.

На фиг. 1 представлена схема образо- . функцией числа подналадок.

вания погрешности контроля положения шлифовального круга известным устройством для общего случая, когда точка а контакта

чувствтельного элемента измерительного преобразователя устройства смещена отно сительно точки b контакта шлифовального 20

круга с обрабатываемой деталью на некоторое расстояние //, а линия измерения не совпадает с нормалью, проходящей через точку а.

Индексом А обозначено положение режу- ш,ей поверхности шлифовального круга до начала обработки, индексом б - его положение в момент выдачи контрольным устройством первой команды на подналадку, индексами С и D - соответственно его положение в момент выдачи п-й кома нды на подналадку и после ее реализации.

Погрешность Д„ положения шлифовального круга, обусловленная уменьшением его диаметра, после п числа подналадок определяется следующим образом:

(ti+)S, где S - величина подналадочного иммульса;

R(t и Rn - соответственно радиусы шлифовального круга при настройке и после п числа подналадок.

R,,(l+SnY +(h-S)(l+Sn) (n-S)cosY .

При интенсивном износе шлифовального круга, например, работающего в режиме самозатачивания, величина погрешности Д,1 за время между поднастройками измерительного преобразователя может существенно превысить допуск на обработку, что приводит к браку.

Устройство содержит последовательно соединенные измерительный преобразователь 1, чувствительный элемент которого контактирует с режущей поверхностью шлифовального круга 2, сумматор 3 и пороговое устройство 4, соединенное по второму входу с задатчиком 5, и программирующее устройство 6. Программирующее устройство 6 соединено по выходу с вторым входом сумматора 3, а по входу - с выходом порогового устройства 4 либо непосредственно (на фиг. 2 эта связь показана пунктирной

25

40

50

Эта функция, например, д да линия измерения паралл проходящей через точку ко вального круга с обрабатыв (фиг. 3), имеет вид

-H

6 v c-//2-vn«где/.(n-t-l) S.

Формула получена при д .

Для упрощения схемы про го устройства функцию мо мировать кусочно-линейной этом случае программиру ство может быть выполне в виде последовательно сое чика количества подналадок гового преобразователя и мас усилителя. Команды на изме ба поступают от путевых срабатывающих при заданн бабки щлифовального круга ,j. ложения шлифовальной бабк юся в соответствии с выбр линейной функцией.

Устройство работает сле зом.

В начальный момент обр на выходе программирующ 6 имеет нулевое значение и н вого устройства 4 с суммато сигнал, соответствующий си зователя 1.

При износе щлифовальног чину S сигнал, поступающий теля 1, становится равным си ющему с задатчика 5. Пор ство 4 срабатывает и в схем станка поступает сигнал н

Сигнал с порогового устр редственно или через схему поступает также на вход прог устройства 6 и на его выход сигнал в соответствии с зад мом. Этот сигнал в сумматор 55 из сигнала измерительного п 1 и пороговое устройство 4 ду на подналадку при ве щлифовального круга по ли

45

1421505

линией), либо через схему 7 управления станка.

Для исключения погрешности обработки, связанной с увеличением кривизны контролируемой поверхности шлифовального круга по мере его износа, команда на подналадку каждый раз должна производиться при величине износа шлифовального круга по линии измерения (фиг. 3), соответствующей уменьшению его радиуса на величину под- наладочного импульса.

Для выполнения этого требования величина сигнала на выходе программирующего устройства 6 при постоянной величине подналадочного импульса должна являться

функцией числа подналадок.

Эта функция, например, для случая, когда линия измерения параллельна нормали, проходящей через точку контакта шлифовального круга с обрабатываемой деталью (фиг. 3), имеет вид

0

5

0

0

(

6 v c-//2-vn«где/.(n-t-l) S.

Формула получена при допущении, что .

Для упрощения схемы программирующего устройства функцию можно аппроксимировать кусочно-линейной функцией. В этом случае программирующее устройство может быть выполнено, например, в виде последовательно соединенных счетчика количества подналадок, цифро-аналогового преобразователя и масштабирующего усилителя. Команды на изменение масщта- ба поступают от путевых выключателей, срабатывающих при заданных положениях бабки щлифовального круга. Заданные по- j. ложения шлифовальной бабки устанавлива- юся в соответствии с выбранной кусочно- линейной функцией.

Устройство работает следующим образом.

В начальный момент обработки сигнал на выходе программирующего устройства 6 имеет нулевое значение и на вход порогового устройства 4 с сумматора 3 поступает сигнал, соответствующий сигналу преобразователя 1.

При износе щлифовального круга на величину S сигнал, поступающий с преобразователя 1, становится равным сигналу, поступающему с задатчика 5. Пороговое устройство 4 срабатывает и в схему 7 управления станка поступает сигнал на подналадку.

Сигнал с порогового устройства 4 непосредственно или через схему 7 управления поступает также на вход программирующего устройства 6 и на его выходе формируется сигнал в соответствии с заданным алгоритмом. Этот сигнал в сумматоре 3 вычитается 5 из сигнала измерительного преобразователя 1 и пороговое устройство 4 выдает команду на подналадку при величине износа щлифовального круга по линии изм.ерения.

5

связанное своим первым входом с преобразователем, а выходом - со схемой управления станка, и задатчик, соединенный с вторым входом порогового устройства, отличающееся тем, что, с целью повышения точности, оно снабжено программирующим устройством, связанным своим входом с выходом порогового устройства и состоящим из последовательно соединенных счетчика количества подналадок шлифовального круга,

фовального круга станка, содержащее из- Ю цифроаналогового преобразователя и мас- мерительный преобразователь, чувствитель-штабирующ.его усилителя, выход которого

ный элемент которого предназначен для соединен с входом введенного в устрой- взаимодействия с режуш.ей поверхностью ство сумматора, включенного между преоб- шлифовального круга, пороговое устройство, разователем и пороговым устройством.

соответствующей уменьшению радиуса шлифовального круга на величину S.

Таким образом, устройство позволяет повысить точность обработки за счет автоматической коррекции по заданной программе сигнала измерительного преобразователя 1.

Формула изобретения Устройство для контроля положения шли

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Пневматическая следящая система для управления бесцентрошлифовальным станком | 1986 |

|

SU1362613A1 |

| Измерительный прибор к двухстороннему торцешлифовальному станку | 1974 |

|

SU496166A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКЙ ШЛИФОВАЛЬНЫХ КРУГОВ ДВУХСТОРОННИХ \ ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКОВс:о:;;о;ссИАЯ'• r.,Y,fliTH9-<*•!•'^ГСКАП:Л1Л:::]Г>&5КА | 1965 |

|

SU173015A1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Система управления приводом прибора активного контроля размеров | 1982 |

|

SU1071413A1 |

| Пневматический прибор для контроля конических роликов в процессе их обработки | 1985 |

|

SU1291380A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

Изобретение касается авто гатизации производственных процессов и предназна- чено для автоматического управления шлифовальными станками. Цель изобретения - повышения точности обработки за счет учета погрешности контроля, обусловленной уменьшением диаметра шлифовального круга по мере его износа. Устройство снабжено последовательно соединенными программирующим устройством и сумматором. Сумматор включен между выходом преобразователя и первым входом порогового устройства, а вход программирующего устройства связан с выходом порогового устройства непосредственно или через схему управления станка. 3 ил. S

JJfz/ uff измерена ff

QuaeJ

IТ

| Бурдун Г | |||

| Д | |||

| и др | |||

| Регулирование качества продукции средствами активного контроля | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

Авторы

Даты

1988-09-07—Публикация

1987-01-04—Подача