1

Изобретение относится к способамфинишной обработки деталей свободным абразивом, в частности деталей с поверхностями осоРо сложного профиля, имеющих отверстия, пазы, щели любых форм, заусенцы, расположенные на внутренних малодоступных кромках, в пересечении внутренних каналов и т.п. (деталей типа зубчатых колес, дисков и лопаток ГТД, детали топливной аппаратуры и т.д.).

Известен способ снятия заусенцев и отделки поверхностей абразивной массой, заключающийся в ее многократном возвратно-поступательном перепрессовании (продавливании) вдоль обрабатываемых поверхностей деталей с огибанием их кромок 1.

Скорость перемещения абразивной среды при этом способе задают величиной хода и числом .двойных ходов, например, поршня насоса или гидродилиндоа, причем в течение цикла обработки эти параметры сохраняют постоянными, вследствие чего постоянен также и объем перепрессовываемой абразивной среды.

Известно, что чем больше объем абразивной массы, тем большее количество зерен участвует в работе и

темдольше сохраняются их режущие свойства, поэтому при объеме рабочих камер порядка 2-20 дм в устройствах, реализующих этот способ, ход поршней составляет примерно 100 300 мм,- а цикл одного лёрепрессовы-, вания абразивной массы принимается от 10 сек до 1 мин.

Таким образом, прбцесс продавливаtoния абразивной массы по этому способу представляет собой периодическое низкочастотное движение (в частности, гармоническое, если движение поршней насоса или гидроцилиндров

15 задают по законусинуса или косинуса-с амплитудой порядка 50-150 мм и частотой 0,1...О,01 Гц.

При необходимости эффективного удаления этим способом крупных зау20сенцев и получения высокой чистоты кромок и остальных обрабатываемых поверхностей обработку производят в две операции, снимая з/1усе|1цы и ; скругляя кромки более крупнозернистой

25 пастой на первой операции, повьаиая таким образом скорость удаления заусенцев за счет увеличения режу, Ш1ИХ свойств крупнозернистого абразива, а полирование кромок и поверхностей - мелкозернистой на второй.

В первом случае нельзя получить feadc 1 Oго качества поверхности, ведеtee же процесса в две операции производительность.

Цель изобретения - увеличение производительности и повышение качества обработки.

Это достигается тем, что величину скоростей процесса перепрессования изменяют путем продавливания абразивной массы в начале npoiiecca обработки при большей частоте и меньшей амплитуде, чем в конце процесса.

С целью обеспечения условия максимального использования мощности привода устройства на протяжении всего цикла обработки скорость процесса перепрессования принимают постоянной в начале и в конце обработки, соответственно.

А-ш Aj-iu sconst/

где А - амплитуда перемещения абразивной массы в начале про. цесса обработки Ш - частота продавливания абразивной массы в начале процесса обработки;

А„ - амплитуда перемещения абразивной массы в конце процесса обработки;

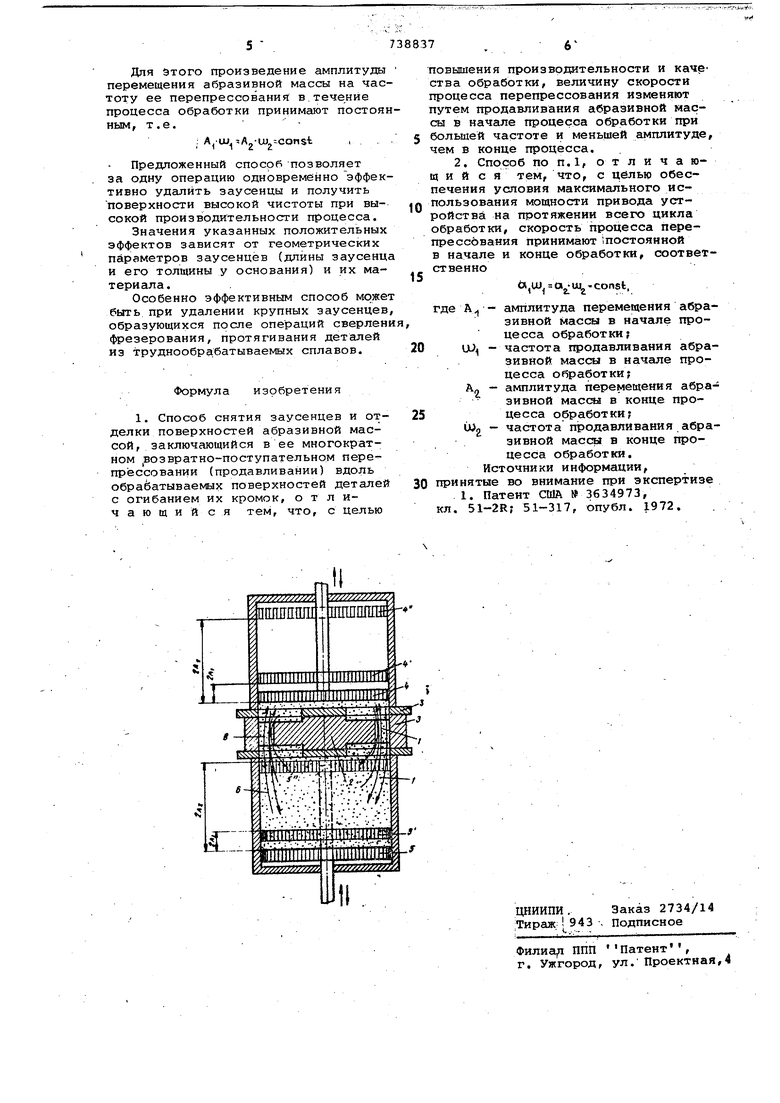

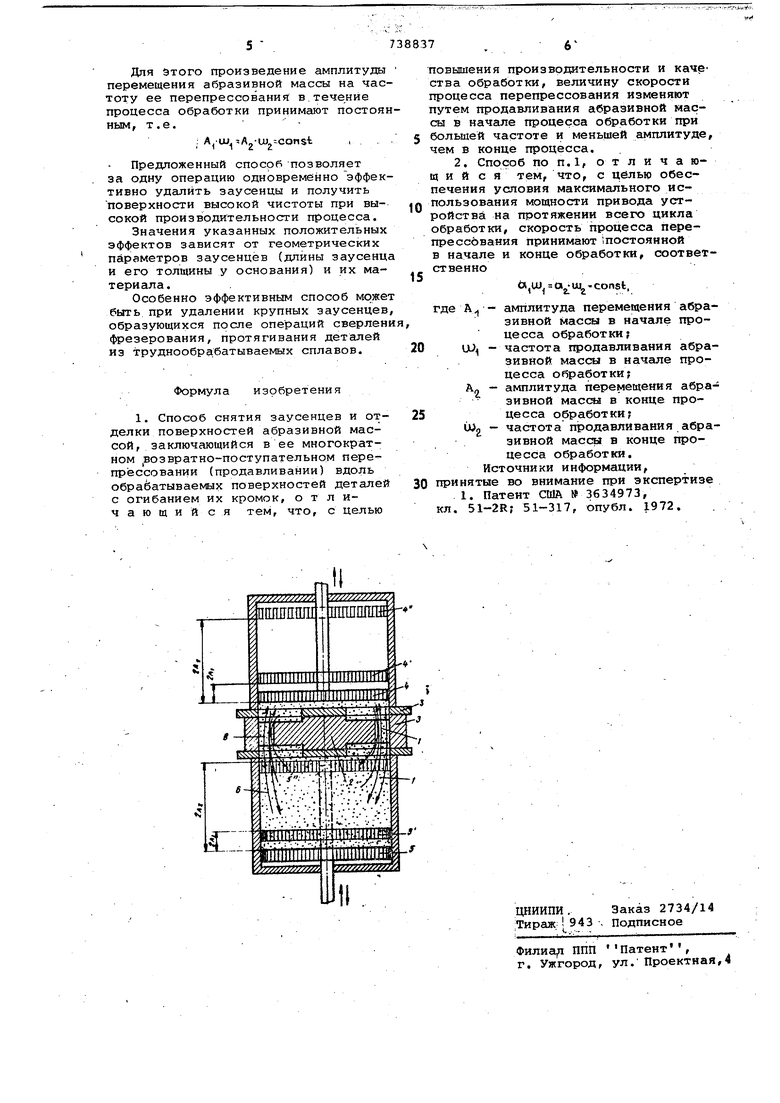

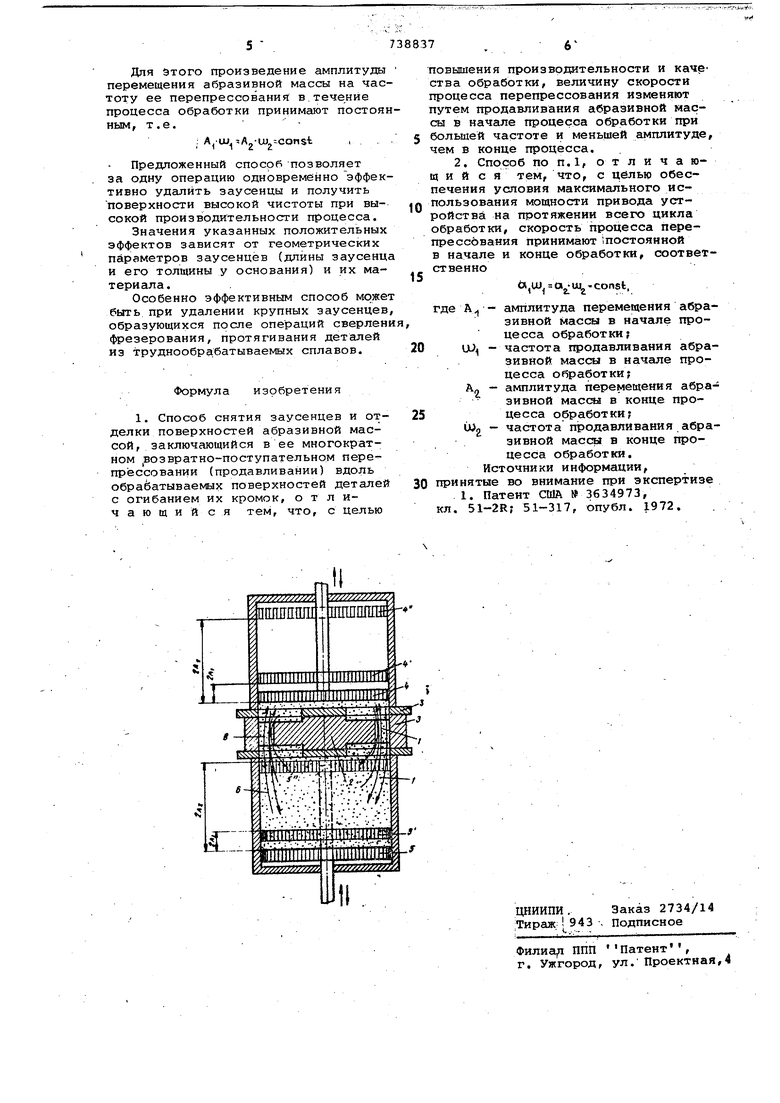

Ll)p - частота продавливания абразивной массы в конце процесса обработки. На чертеже изображены элементы схемы рдного из возможных устройств, реализующего предложенный способ. Абразивную пасту 1 многократно перепрессуют в направлении стрелок В через полости В, образованные обрабатываемыми поверхностями детали 2 и приспособлением 3, в котором она закреплена, например, поршнями 4 и 5 насоса или гида1оцилиндра.

№фрами 4 , 4 и 5 , 5 обозначены конечные положения движущихся возвратно-поступательно поршней, а буквами 2А и 2Aj, - значения величин хода (двойной амплитуды) поршней в начале процесса обработки (при снятии засенцев) и после снятия заусенцев соответственно, причем величина хода отсчитывается от исходного положения 4 и 5 поршней.

Отличительной особенностью способа является то, что в начале процесса бработки задают высокую, в сравнении с ее значением в конце обр;аботки, астоту ии продавливания абразивной ассы, например, порядка А 10.... 500 Гц, при ее малой амплитуде А еремещения, например, А. 10,.. ,5 мм соответственно.

При этом через зону обработки с большой частотой воэвратно-постуат ель но перемещают не|которую часть абочей среды от ее общего съема, аключенного между положениями 4 и 4 или 5 и 5 поршней.

Скорость перемещения абразивной массы относительно детгши, усилие продавливания и мощность, определяемые произведением амплитуды А на частоту ии,, назначают достаточным для обеспечения упругопластического передеформирования материала заусенцев..

, .Конкретные значения этих параметров - амплитульз AJ и частоты щ, которые зависят от соотношения площаде например, поршней гидроцилиндров и отверстий с имеющимися на них заусенцами, размеров и материала заусенцев, а также от плотности абразивной массы уточняют по результатам экспериментальных данных или теоретических расчетов.

При ведении процесса этим способом заусенцы не столько постепеннно срезаются абразивными частицами, как циклически многократно передеформируются - изгибаются в противоположных направлениях относительно своего основания.

В условиях Циклических упругопластических деформаций происходит развитие имеющихся и зарождение новых Трещин у основания заусенцев по мере увеличения числа циклов нагружения, что приводит к исчерпанию несущей

способности

заусенцев и их разрушению,

Повьцйвние же частоты процесса, пр прочих равных условиях, интенсифй- цирует этот процесс.

Таким образом, повышение эффективности удаления заусенцев в предлагаемом способе достигают не за счет увеличения режущих свойств (зернистости) абразива, а за счет увеличения частоты перепрессовки абразивной пасты.

может быть применен абразив относительно мелкой зернистости, обеспечивающий требуемую чистоту обработки поверхностей.

Параллельно с процессом удаления заусенцев происходит полирование всех остальных обрабатываемых поверхностей за одну операцию.

После удаления заусенцев амплитуду увеличивают до значения А2 из условия перепрессования через зону обработки всего объема абразивной пасты, заключенного между положениями 4 и 4 или 5 и 5

я

поршней.

а частоту UJg назначают из условия получения оптимальных значений скорости и давления перепрессования, обеспечивгиощих требуемые чистоту поверхности и величину удельного съема металла. Амплитуду и частоту меняют дискретно Или плавно.

При реализации спЬсоба целесообразно обеспечить условия максимального использования мощности прЯРвода устройства на протяжении всего цикла обработки.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снятия заусенцев и отделки поверхностей абразивной массой | 1978 |

|

SU738838A1 |

| Способ обработки деталей в свободном абразиве | 1981 |

|

SU1212766A1 |

| Способ полирования канавок в мелкозернистом спиральном сверле | 1990 |

|

SU1808655A1 |

| Способ обработки деталей в "ки-пящЕМ" СлОЕ АбРАзиВА | 1979 |

|

SU848310A1 |

| Устройство для обработки деталей ферромагнитной абразивной массой | 1981 |

|

SU965737A1 |

| Способ обработки деталей в среде свободного абразива | 1981 |

|

SU948637A1 |

| Устройство для обработки деталей свободным абразивом | 1980 |

|

SU931405A1 |

| Способ обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU770760A1 |

| Способ полирования свободным абразивом | 1990 |

|

SU1836206A3 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU859123A1 |

Авторы

Даты

1980-06-05—Публикация

1977-12-16—Подача