(54) УСТРОЙСТВО ДЙЯОБ АБСТКИ ДЕТАЛЕЙ

ФЕРРОМАГЙИТНОЙ АБ РАЗИВЙОЙ МАССОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей | 1982 |

|

SU1139614A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Ленточно-шлифовальное устройство | 1979 |

|

SU865626A2 |

| Модуль промышленного робота | 1985 |

|

SU1299780A1 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU872215A1 |

| Ленточно-шлифовальное устройство | 1977 |

|

SU701774A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Способ добычи высоковязкой нефти на малых глубинах и устройство для его осуществления | 2020 |

|

RU2754247C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 2000 |

|

RU2199851C2 |

| Устройство для перемещения гори-зОНТАльНО-СКОльзящЕй ОпАлубКи | 1978 |

|

SU804812A1 |

1

Изобретение относится к обработке деталей ферромагнитной абразивной м&оИзвестно устройство для обработки де талей ферромагнитной абразшной массой, , содержащее электромагниты, опйозитно расположенные средства для продавливащш обрабатывающей среда 1, уставовлевшле в цилиндрах, которые связаны с системой управления движением обрабаилваюацей среды

Недостатком известного устройства, является отсутствие регулирования вязкостью ферромагнитной абразивной массы в процессе обработки деталей.

Цель изобретения - посинение качео тва обработки деталей.

Цель достигается тем, что система управления движением обрабатывающей снабжена регулятором нап жжения, реле давления и распределителем, связанным с цилиндрами и реле давления, првчем реле давления связано с регулятором

напряжения, а регулятор напряжешш свя« зан с апектромагнитами.

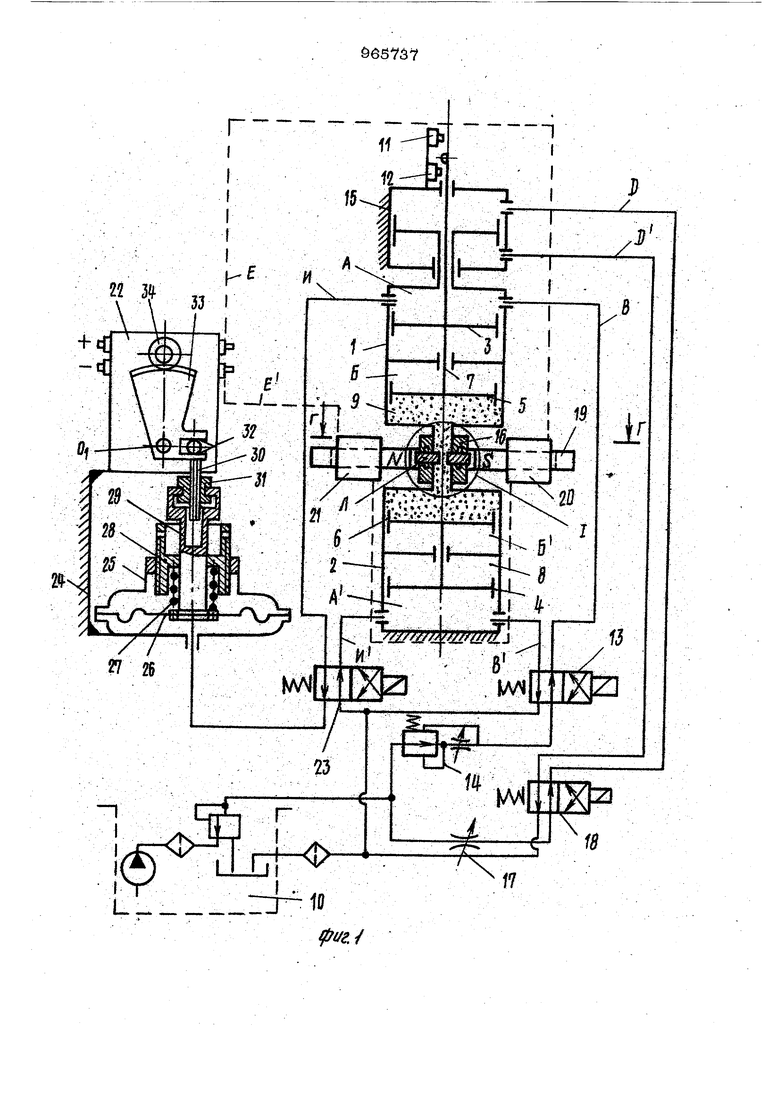

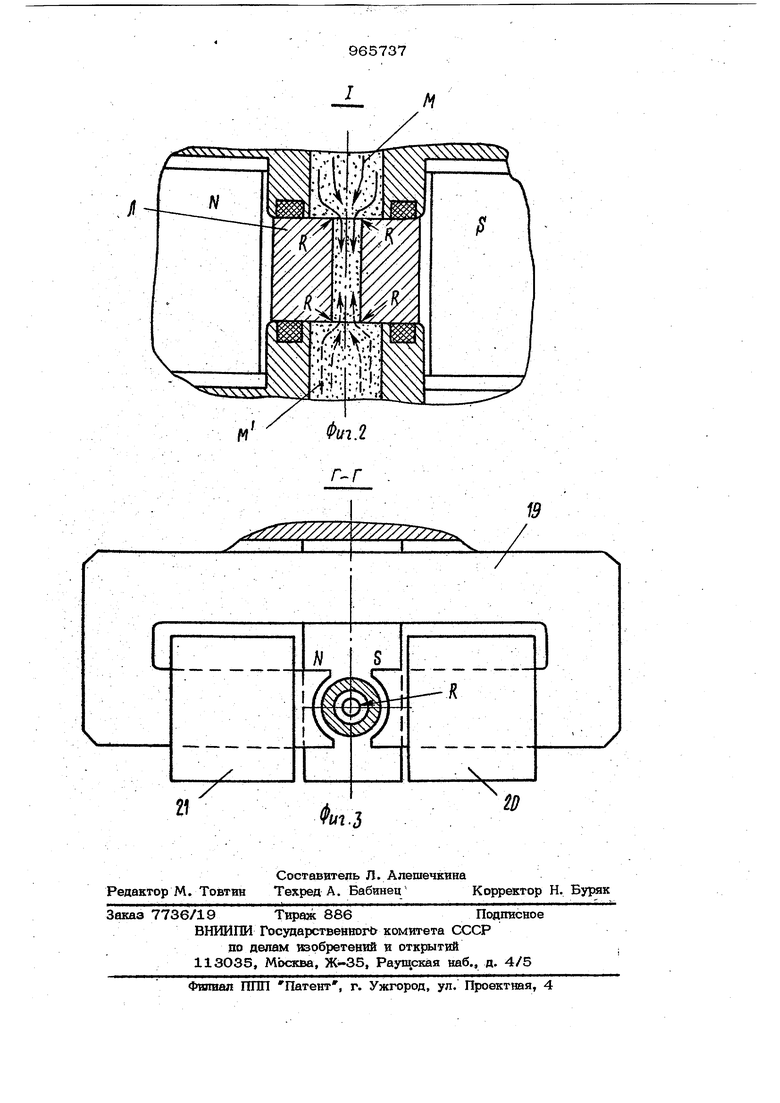

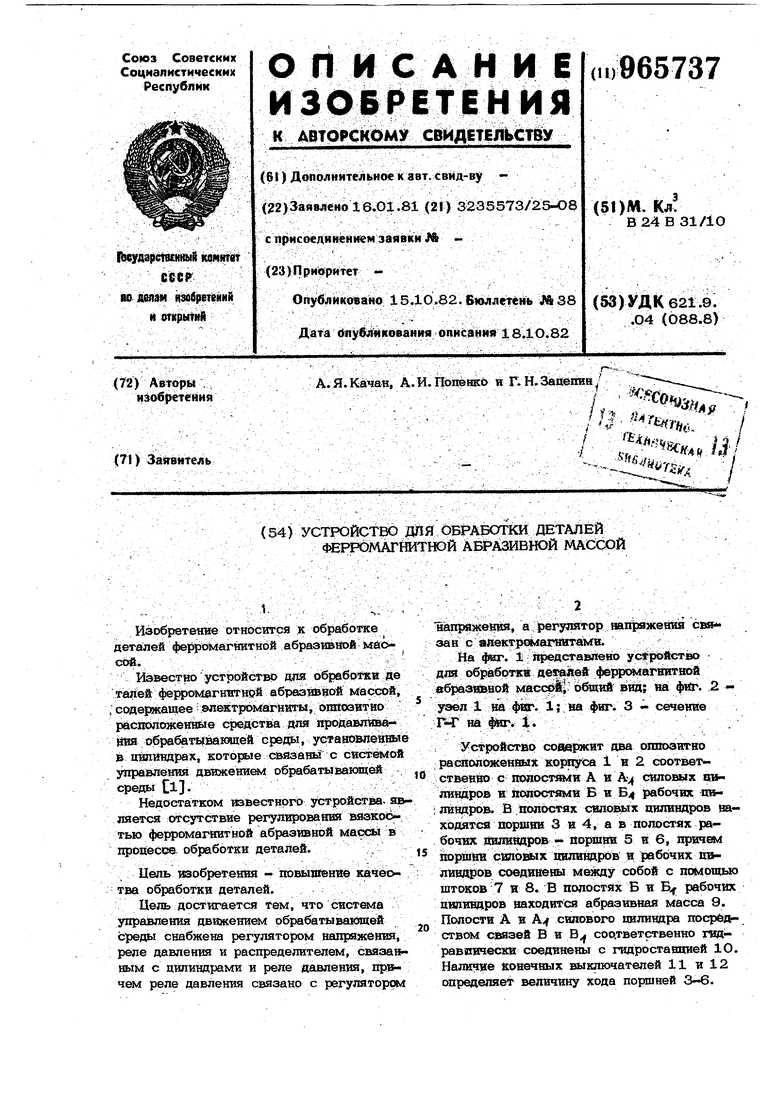

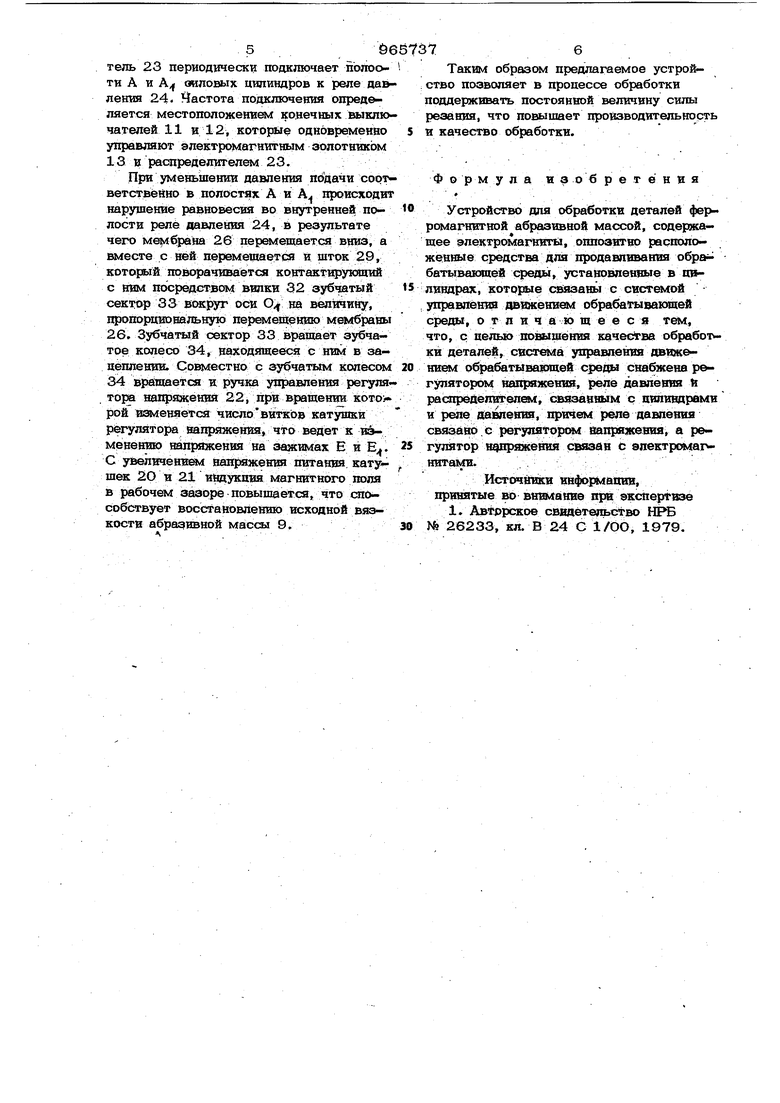

На фиг. 1 представлено ус рОйстао для обработка дез;алей ферромагвитвой вбразявной массрЩ общий вид; на vtr. 2 узел 1 на фЁг. 1; на фиг. 3 - сечение Г-Г на фиг. 1.

Устройство соявржит два ошюзитно расположенных корпуса 1 и 2 соответ 10ственно с ironocTsnvfH А н А силовых ойлиндров н полостями Б и Б4 рабочих линдров. в полостях СИЛОВЫХ дилиндров находятся поршни 3 и 4, а в полостях рабочих цилиндров - поршни 5 и 6, причем

ts ш)ршни счаю&лх. пшгандров и рабочих пвлишфов соединены между собой с помощью штоков 7 я 8. В полостях Б и Б рабочих цвпиндров находится абразивная масса 9. Полости А и А силового цилиндра посрбо20ством связей В и В соответственно гид- равлтески соединены с гидросташшей 10. Наличие конечных выключателей 11 и 12 определяет величину хода поршней 3.-6.

Эпектромагюггный зопотюпс 13 связан с выключателями 11 и 12 и регулируемым дросселем 14.

Кроме того, устройство содержит гидравпический цилиндр 15 для прижима корпуса 1 к приспособлению 16, Норшневая V иггоковая полости цилиндра 15 посредством связей Д и Д гидравлически соединены с гидростанцией 10. У правде ние цилиндром 15 осуществляется посредством регулируемого дросселя 17 и электрома1 нитного золотника 18, электрически соединенного с выключателем пульта упра&ления (не показан). Магнитнаясистема устрс йства состоит из замкнутого магнитопровода 19, катушки которого 20 и 21 соединены меладу собой последовательно и подключены посредством связей Е и Е к регулятору напряжения 22. Полости А и А силовых цилиндров связями соответственно И и И связаны посредством распределителя 23 и реле давленпяя 24 с регулятором напряжения 22 магнитной системы. Репе давления состоит из Kpj пуса 25, во внутренней полости которого установлена мембрана 26, с которой взаимодействует упругий элемент 27, контактирующий с гайкой 28 корпуса 25. На мембране-26 закреплен шток 29,, который с помощью винта 30 и гайки 31 взаимодействует с вилкой 32 зубчатого сектора 33, наход$ицего в зацеплении с зубчатым колесом 34. Необходимая величина вязкости абразивной массы 9 задаётся Предварительной настройкой регулятора напртжения 22 на требуемую величину напряжения электрического тока. Регулировка осуществляется путем вращения гайки 31, При вращении гайки 31 винт 2О, перемещаясь при этом в вертикальном направлении, поворачивает вокруг оси (X на требуемый угол зубчатый сектор 33. Поворотом гайки 28 реле давления уста нацеливают величину давления в полостях А и А. силовых иилиндJ.

ров- Устройство работает следующим образетл.

Перед Началом цикла обработки корпус 1 прижимают к приспособлению 16. Подача масла в полость цилиндра 15 осуществляется от гидростанции 10 по команде с пульта управления. При этом электромагнитный золотник 18 срабатывает, обеспечивает сообщение поршневой полости гидроцилиндра 15 с напорной . магистралью гидростанции 10 посредством связи Д. По команде с пульга управления подается напряжение на электромагнитные катушки 20 и 21 магнитной .1, под воздействием которой абразивная масса 9 получает необходимую вязкость. После указанны х подготовительных операций включают гидростанцию 10, которая посредством связи В сообщает ся с полостью А силового цилиндра и с полосагью А посредством связи В. Поршни 3 и 4 силрвгых цилиндров начинают перемещаться снизу вверх, при этом поток массы 9 в зоне обработки перемещается а направлении стрелок М , т.е. выдавливается ш полости Б в. полость Б, огибая острыекромки детали Л. Происходит с гатие заусенцев, скругление, полировка кромок радиуса R В крайнем верхнем положении поршней 5 и 6 рабочих цилиндров Шток 7 взаимодействует с конечным выключателем 11, при срабатывании которого электромапштный золотник 13 сообщает полость посредством связи В, а полость А посредством связи В с напорной магистралью гтщростанцииЮ.

8результате поршни 3 и 4 силовых шьлиндров перемещаются сверху вниз. Поток массы 9 в зоне обработки перемещается в напраВ1лении стрелок М, т.е. выдавливается та.лолости Б в полость В, Происходит снятие заусенцев, скрзггление и полировка кромок радиуса I. В крайнем , нижнем положении поршней 5 и 6 рабочих цилиндров шток 7 взаимодействует с койечным выключателем 12, при срабатывании которого электромагнитный золотник 13 сообщает полость А посредством связи fe/f, а полость А посредством связи В

с напорной магистралью гидростанции 10.

В процессе работы происходит интенсивный нагрев абразивной массы 9, вязкодть которой при этом уменьшается. С уменьшением вязкости абразивной массы

9уменьшается сопротивление по.перем&щению массы через зону обработки, а вместе с этим и. давление в полостях А И AJ, силовых цилиндров, т.е. происходит уменьшение, силы резания, что ведет к снижению производительности и качества обработки. Поэтому введение в устройство обратной отрицательной связи способствует стабилизации сил в зоне обработки в течение заданного цикла обработки.Для этого полости А и А силовых цилиндров посредством связей И и И-, через распр&делитель 23, выполненный в виде электромагнитного золотника, и реле давления 24 соединены с регулятором напряжения 22. В процессе работы распределитель 23 периодически подкгаочает попооти А и А оиповых цилиндров к репе давн ления 24. Частота подключения определяется местоположением конечных выключателей 11 и 12, которые одновременно управляют электромагнитным золотником 13 и ра Я1ределителем 23.

При уменьшении давления псщачи соответственно в полостях А и А происходит нарушение равновесия во внутренней полости реле давления 24, в результате чего ме лбрана 26 перемещается вниз, а вместе с ней перемещается и шток 29, который поворачивается контактирукяиий с ним псюредством вилки 32 зубчитый сек-гор 33 вокруг оси О на величину, пропорцио нальную перо ещеншо мембраны 26, Зубчатый сектор 33 вращает зубчатое колесо 34, находящееся с ним в зацеплении. Совместно с зубчатым колесом 34 вращается к ручка управления регулятора нащзяженвя 22, вращении кото рой изменяется числовитков катушки р|егулятора напряжения, что ведет к и меневию напряженвга на зажимах Б и Е. С увеличением найряжешш тщания, катушек 2О и 21 индуюшя магнитного nojffl в {щбочем зазоре повышается, что способствует восЬтановлеНию исходной вязкости абразивной массы 9,

Таким образом предлагаемое устройство позволяет в процессе обработки поддержива1Ъ постоянной величину силы резания, что повышает производительность и качество обработки.

Ф о р м у л а изобретения

. . .

Устройство для обработки деталей фе1 ромагнитной абразивной массой, содержащее электромагниты, ОШ1ОЗИТНО расположенные средства для продавпивания обра батьшаюююй среды, устанрвлеявые в двлиндрах, которые СЕйзань с системой управления дв1ажением обрабатывающей среды, о т л и ч а ю щ е е с я тем, что, с целью повыщвн1га качества обработ. ки деталей, система управления движеаееял обрабатывающей среды снабжена регулятором напряжения, реле давления to раслрейеп едем связанным с цилиндрами и реле давления, причем реле давления связаш) .с регулятором аапряжения, а регулятор нщфяжения связан с электромагнитами.. .:

Источн1еоБИ инфррмапии, принятые во внимание при экспертизе

фиг.-/ ../а/ш И .З, йГ

.2

Авторы

Даты

1982-10-15—Публикация

1981-01-16—Подача