(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СВОБОДНЫМ АБРАЗИВОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей свободным абразивом и устройство для его осуществления | 1979 |

|

SU861025A1 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU859124A1 |

| Способ обработки деталей в псевдоожиженном абразиве и устройство для его осуществления | 1979 |

|

SU861026A1 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1978 |

|

SU779037A1 |

| Способ обработки деталей в псевдоо-жижЕННОМ АбРАзиВЕ | 1979 |

|

SU846243A1 |

| Устройство для абразивной обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU872216A1 |

| Устройство для обработки деталей свободным абразивом | 1980 |

|

SU867616A1 |

| Способ обработки деталей в свободном абразиве и устройство для его осуществления | 1980 |

|

SU867617A1 |

| Способ обработки в псевдоожижен-НОй СРЕдЕ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1979 |

|

SU848314A1 |

| Устройство для абразивной обработкидЕТАлЕй B пСЕВдООжижЕННОй СРЕдЕ | 1979 |

|

SU837799A1 |

1

Изобретение относится к абразивной обработке и может применяться в машиностроении, приборостроении и других отраслях промышленности для снятия заусенцев, округления кромок, снятия нагара, зачистки преимуш;ественно деталей сложной конфи- 5 гурации с внутренними каналами.

Известно устройство для обработки деталей свободным абразивом, содержащее рабочую камеру со шпинделем обрабатываемой Q детали, газораспределительную решетку с расположенным на ней слоем свободного абразива, источник ожижающего абразив аген та и трубопровод установленный в рабочей камере и частично погруженный в абрайивный слой 1.15

Недостатком этого устройства является то, что невозможно обрабатывать детали с внутренними полостями и каналами, такие как детали сопловых аппаратов с охлаждаемыми лопатками газотурбинных дви- jo гателей.

Цель изобретения - расширение технологических возможностей,устройства за счет обеспечения обработки крупногабаритных деталей с внутренними каналами.

Поставленная цель достигается за счет того, что устройство снабжено упором, установленным с возможностью перемещения на корпусе рабочей камеры во введенных в устройство направляющих, причем упор выполнен пустотелым и снабжен подшипниковой пятой, при этом внутренняя полость этого упора сообщена одним концом с полостью детали и верхним концом трубопровода, а другим - с источником воздуха.

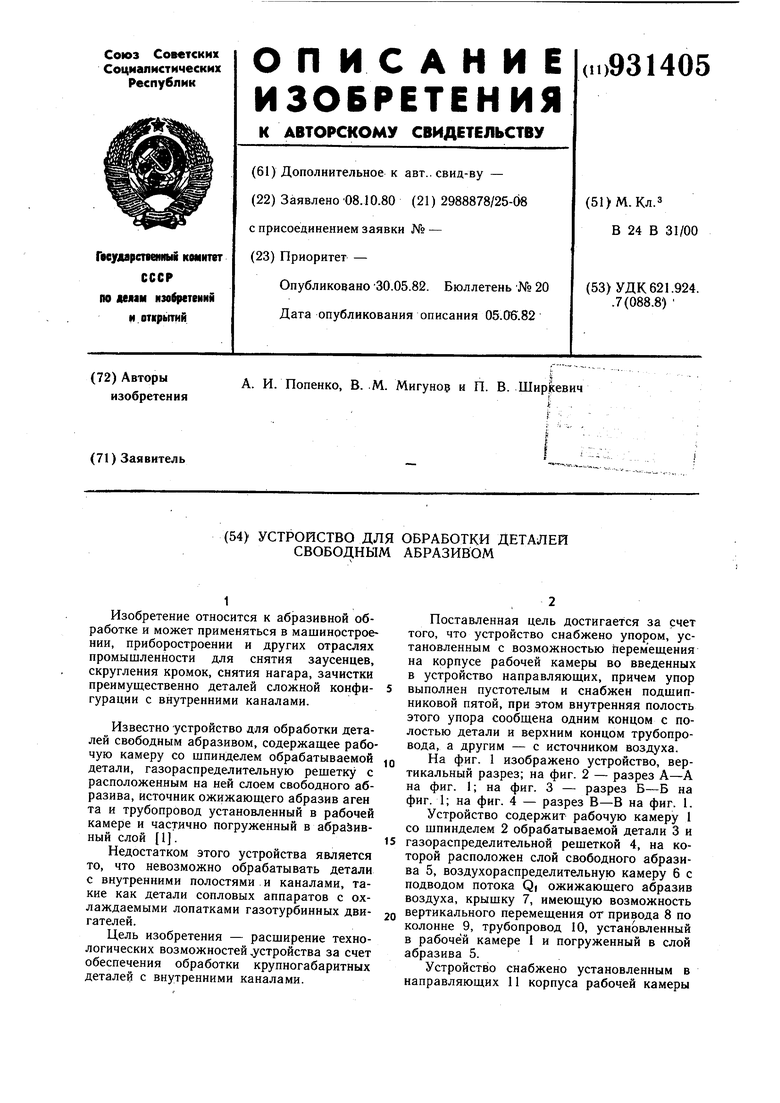

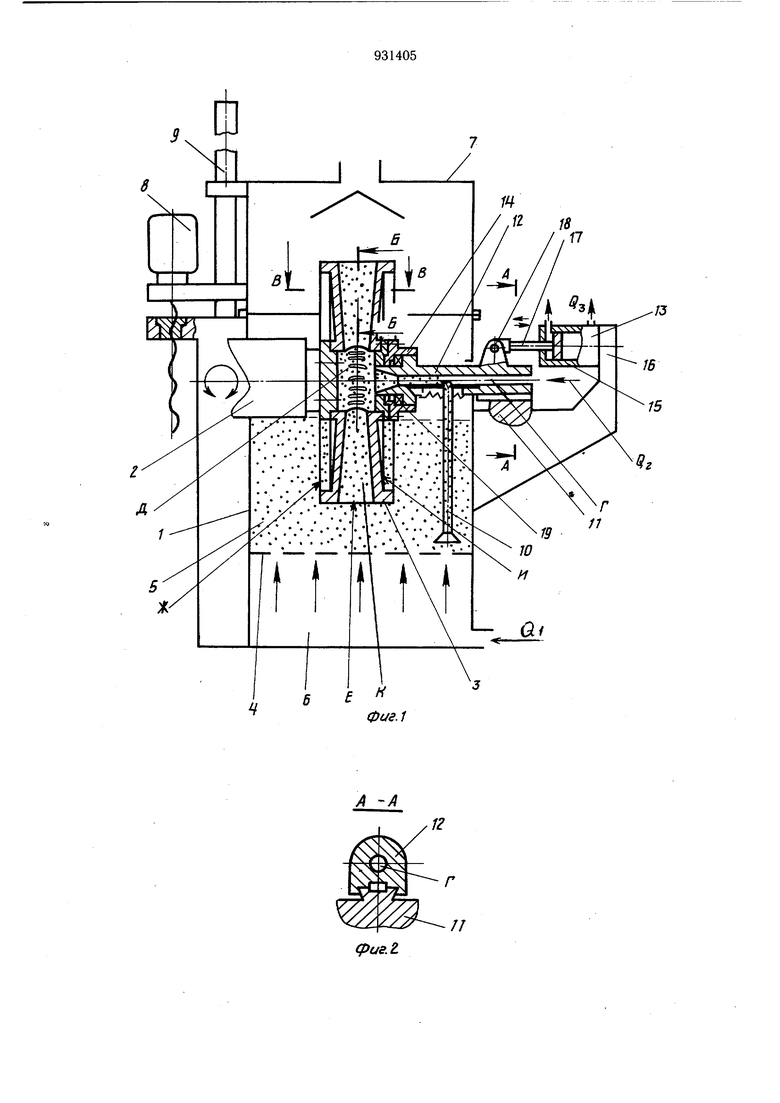

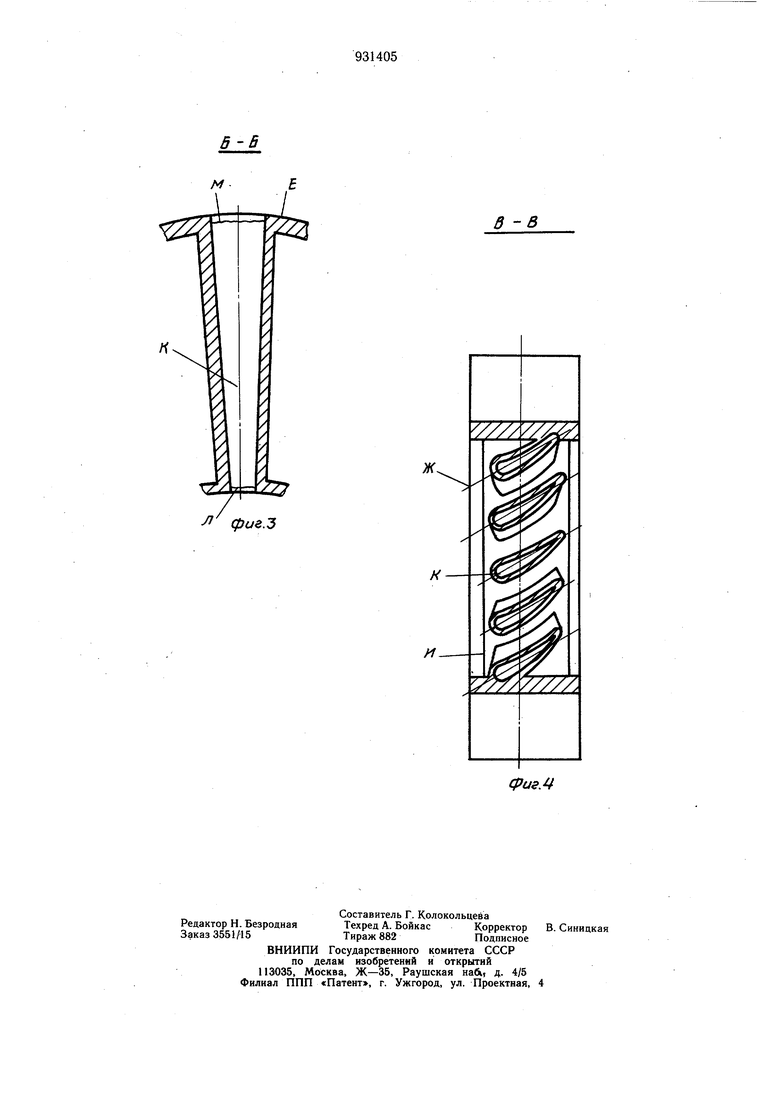

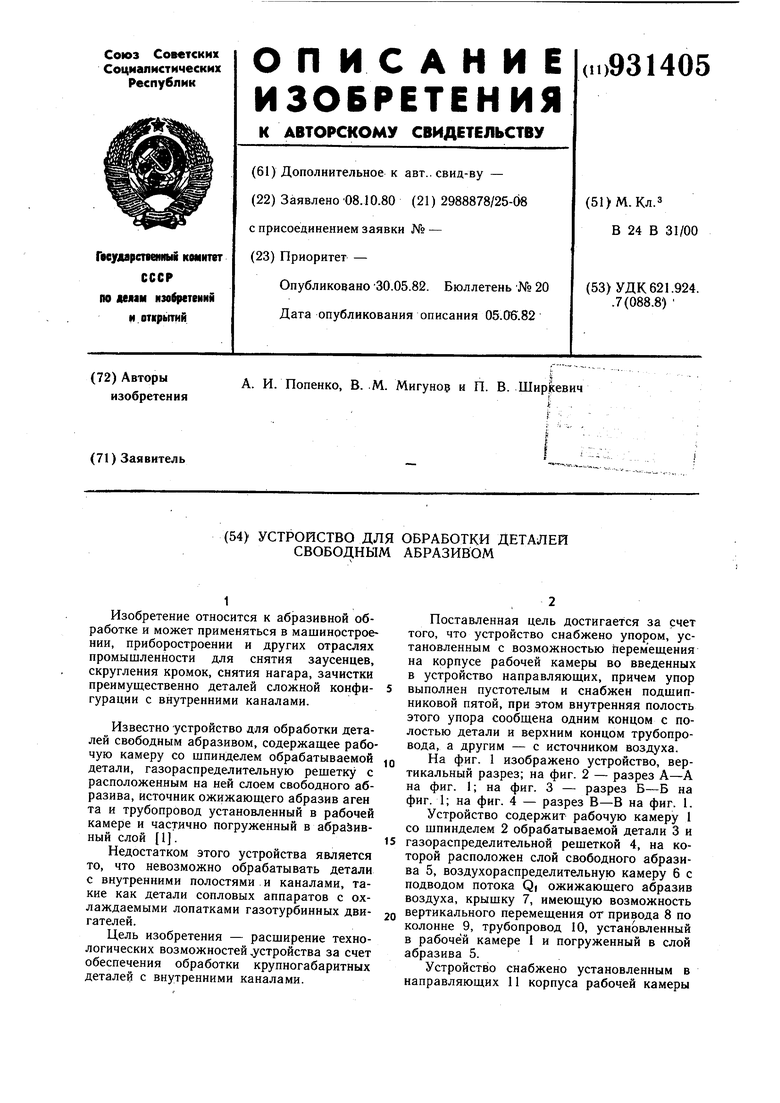

На фиг. 1 изображено устройство, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Устройство содержит рабочую камеру 1 со шпинделем 2 обрабатываемой детали 3 н газораспределительной решеткой 4, на которой расположен слой свободного абразива 5, воздухораспределительную камеру 6 с подводом потока Qi ожижающего абразив воздуха, крышку 7, имеющую возможность вертикального перемещения от привода 8 по колонне 9, трубопровод 10, установленный в рабочей камере 1 и погруженный в слой абразива 5.

Устройство снабжено установленным в направляющих 11 корпуса рабочей камеры

1с возможностью подвода к детали 3 упором 12 с приводом 13 его перемещения, причем упор 12 выполнен пустотелым и снабжен герметично контактирующей с деталью 3 подшипниковой пятой 14, при этом внутренняя полость Г упора 12 сообщена одним концом с полостью Д обрабатываемой детали 3 и с верхним концом трубопровода 10, а другим - с источником воздуха Q2 (не показан).

Привод 13 перемещения упора 12 выполнен в виде силового пневмоцилиндра 15, соединенного с источником воздуха Qj и закрепленного на кронщтейне 16 рабочей камеры 1, причем шток 17 пневмоцилиндра 15 кинематически связан с кронштейном 18 упора 12. Пята 14 выполнена с возможностью вращения в подщипниковых опорах 19 упора 12.

При работе устройства в начале цикла обработки, когда крышка 7 находится в крайнем верхнем, а упор 12 в крайнем правом положениях, на шпиндель, 2 устанавливают обрабатываемую деталь 3. После этого приводом 13 от источника воздуха Qj перемещают упор 12 в крайнее-левое положение, фиксируя обрабатываемую деталь 3 и герметизируя ее внутреннюю обрабатываемую полость Д, а приводом 8 опускают крышку 7 в крайнее нижнее положение, герметизируя рабочую камеру 1..

В воздухораспределительную камеру 6 подают поток воздуха Qj, который, проходя через газораспределительную решетку 4, приводит свободный абразив 5 во взвешенное состояние. При этом деталь 3 оказывается частично или полностью (в зависимости от ее размеров) погруженной в абразив. При сообщении детали вращения от шпинделя

2происходит обработка ее наружной периферийной поверхности Е и торцовых поверхностей Ж и И.

Одновременно в полость Г упора 12 подается поток воздуха Q2, который обеспечивает инжекцией интенсивное движение потока абразивных частиц из слоя 5 по трубопроводу 10 в полость Д обрабатываемой детали.

Поток абразивных частиц, поступающий в полость Д вращающейся детали, прокачивается под действием центробежных сил через каналы К от центра детали к ее периферии. При этом происходит обработка внутренних поверхностей каналов К детали - полирование их стенок, снятие заусенцев Л и М, расположенных на входе в каналы и на выходе, а также скругление их кромок.

Использование предлагаемого устройства позволяет производить одновременно равномерную обработку всех поверхностей деталей, как наружных, так и внутренних; повысить качество и производительность обработки деталей.

Формула изобретения

Устройство для обработки деталей свободным абразивом, содержащее рабочую камеру со шпинделем обрабатываемой детали, газораспределительную решетку с расположенным на ней слоем свободного абразива, источник ожижаюшего абразив агента и трубопровод, установленный в рабочей камере и частично погруженный в абразивный слой, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения обработки крупногабаритных деталей с внутренними каналами, оно снабжено упором, установленным с возможностью перемешения на корпусе рабочей камеры во введенных в устройство направляющих, причем упор выполнен пустотелым и снабжен подшипниковой пятой, при этом внутренняя полость этого упора сообщена одним концом с полостью детали и верхним концом трубопровода, а другим - с источником воздуха.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2826096/25-08, кл. В 24 В 31/00, 1979.

фиг.Ъ

В -в

Авторы

Даты

1982-05-30—Публикация

1980-10-08—Подача