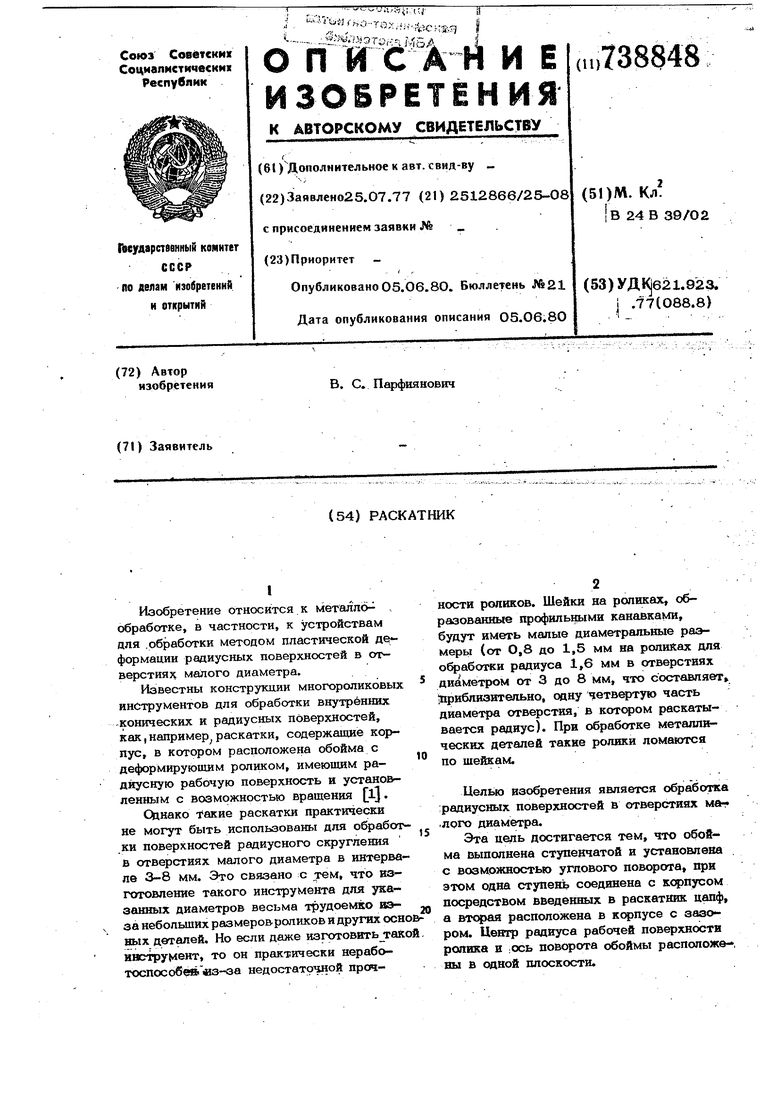

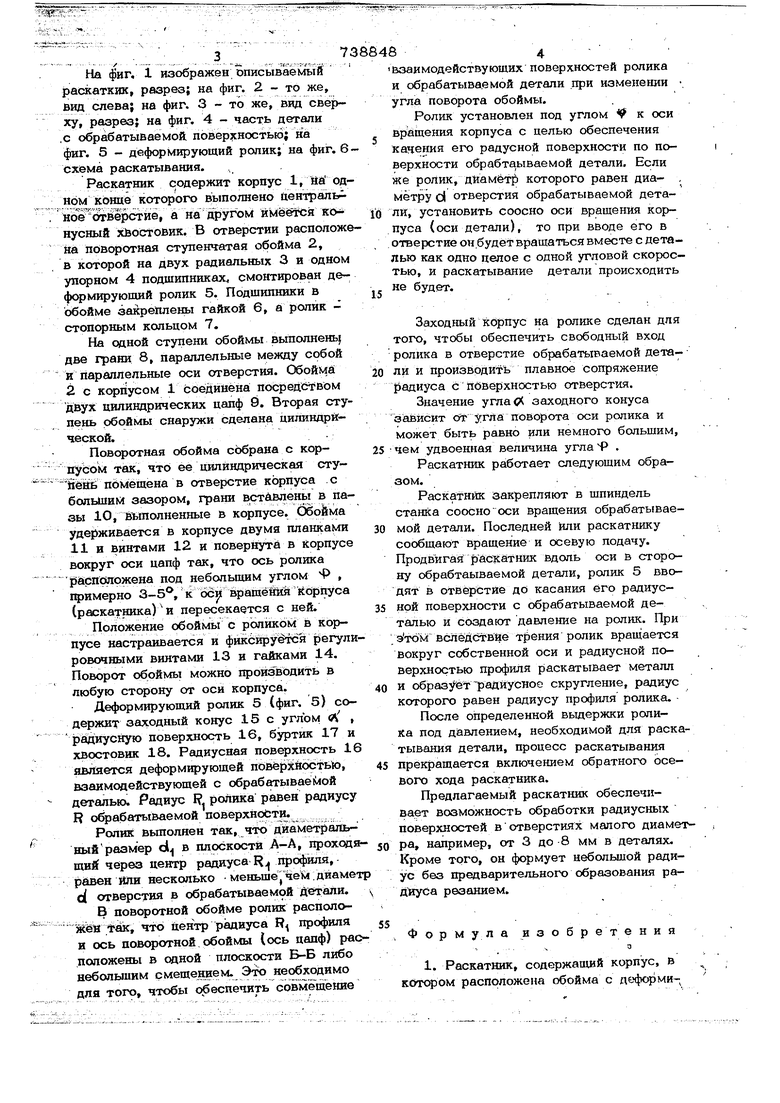

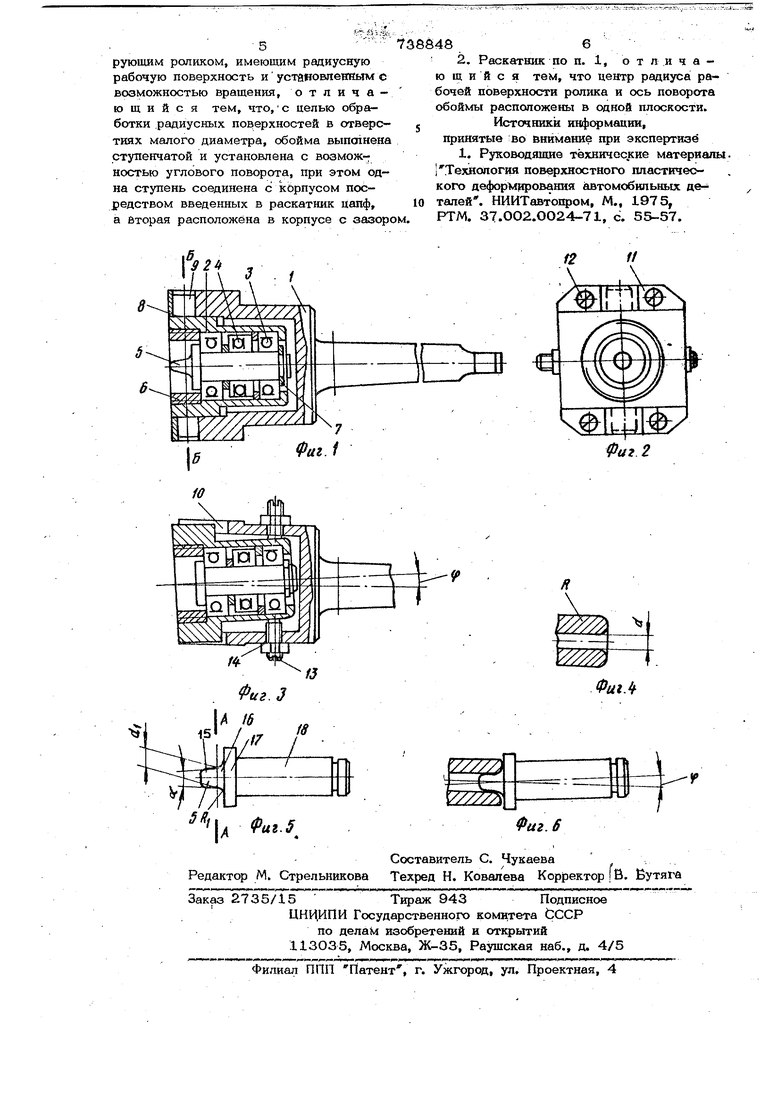

Изобретение относится к металлообработке, в частности, к устройствам для .обработки методом пластической де формации радиусных поверхностей в отверстиях малого диаметра. Известны конструкции многороликовы инструментов для обработки внутренних конических и радиусных поверхностей, как, например раскатки, содержащие корпус, в котором расположена обойма с деформирующим роликом, имеющим радиусную рабочую поверхность и установленным с возможностью вращения l. Однако такие раскатки практически не могут быть использованы для обработ ки поверхностей радиусного скругления в отверстиях малого диаметра в интерва ле 3-8 мм. Это связано с тем, что изготовление такого инструмента для указанных диаметров весьма трудоемко Вбэза небольших размеров роликов и других осн ных деталей. Но если даже изготовить так инструмент, то он практически неработоспособеалз-оа недостатрнной прсчности роликов. Шейки на роликах, образованные профильными канавками, будут иметь малые диаметральные размеры (от 0,8 до 1,5 мм на роликах для обработки радиуса 1,6 мм в отверстиях диаметром от 3 до 8 мм, что составляет приблизительно, одну четвертую часть диаметра отверстия, в котором раскатывается радиус). При обработке металлических деталей такие ролики ломаются по щейкам. Целью изобретения является обработка ; радиусных поверхностей в отверстиях ма,лого диаметра. Эта цель достигается тем, что обоЙма выполнена ступенчатой и установлена с возможностью углового поворота, при этом одна ступень соединена с корпусом посредством введенных в раскатник цапф, а вторая расположена в Kqpnyce с зазо ром. Центр радиуса рабочей поверхности ролика н :ось поворота обоймы расположа, вы в одной плоскости. На фиг. 1 изображен описываемый раскаткик, разрез; на фиг. 2 - то же, вид слева} на фиг. 3 - то же, вид cBej)ху, разрез; на фиг. 4 - часть детали ,с обрабатываемой, поверхностью; на фиг, 5 - деформирующий ролик; на фиг. 6 схема раскатывания. Раскатник содержит корпус 1, ни од ном конце которого выполнено централь , Ное Эгёерсггйё, а на другом имеется ко нусный jtfeoctoBHK. В отверстии располож на поворотная ступенчатая обойма 2, в которой на двух радиальных 3 и одном упорном 4 подшипниках, смонтирован деформирующий ролик 5. Подшипники в обойме закреплены гайкой 6, а ролик стопорным кольцом 7. На одной ступени обоймы выполнень} две грани 8, параллельные между собой и параллельные оси отверстия. Обойма 2 с корпусом 1 соединена посредйтвом двух цилиндрических цапф 9. Вторая ступень обоймы снаружи сделана цилиндрической. Поворотная обойма собрана с корпусом , что ее цилиндрическая сту ifieiBtS пбмещена в отверстие корпуса с большим зазором, грани встйвлены в пазы 10, выполненные в корпусе. Обойма удерживается в корпусе двумя планками 11 в винтами 12 и повернутй в корпусе вокруг оси цапф так, что ось ролика распойожена под небольщим углом Ч , 1фимерно , к (эсй вращёйия йбртгуса (раскатника)и пересекается с ней. Положение обоймы с роликом в корпусе настраивается и фиксйруётсЙ )регули ровочными винтами 13 и гайками 14. Поворот обоймы можно пройз водить в любую сторону от оси корпуса. Деформирующий ролик 5 (фиг. 5) содержит заходный конус 15 с углом (Л , радиусную поверхность 16, буртик 17 и хвостовик 18. Радиусная поверхность 16 является деформирующей пЬвер;кностью, взаимодействующей с обрабатывае1иой деталью. Радиус R ролика равен радиусу R обрабать1ваемой поверхноСтд. Ролик вьшолнен так, что дйаметральный размер dl в плоскости А-А, проходя щий через центр радиуса R профиля. равен или несколько меньше чем;диамет с( отверстия в обрабатываемой , В поворотной обойме ролик расположен трйс, что центр радиуса R профиля и ось поворотной обоймы (ось цапф) рас положены в одной плоскости В-Б либо небольшим с мещение м. Это необходимо для того, чтобы обеспечить совм|ё1цение взаимодействующих поверхностей ролика и обрабатываемой детали .при изменении . угла поворота обоймы. Ролик установлен под углом V к оси вращения корпуса с целью обеспечения качения его радусной поверхности по поверхности обрабтаываемой детали. Если же ролик, диаметр которого равен диа- , метру о1 отверстия обрабатываемой детали, установить соосно оси вращения корпуса (оси детали), то при вводе его в отверстие он будет вращаться вместе с деталью как одно целое с одной угловой скоростью, и раскатывание детали происходить не будет. Заходный корпус на ролике сделан для того, чтобы обеспечить свободный вход ролика в отверстие обрабатываемой детали и производить плавное сопряжение радиуса с поверхностью отверстия. Значение угла заходного конуса зависит схг угла поворота оси ролика и может быть равно или немного больщим, чем удвоенная величина углаТ . Раскатник работает следующим образом. Раскатник закрепляют в щпиндель станка сооснооси вращения обрабатываемой детали. Последней или раскатнику сообщают вращение и осевую подачу. Продвигая рас1сатНик вдоль оси в сторону обрабтаываемой детали, ролик 5 вводят в отверстие до касания его радиусной поверхности с обрабатываемой деталью и создают давление на ролик. При этб1у вследствие трения ролик вращается вокруг собственной оси и радиусной поверхностью профиля раскатывает металл и образует радиусное скругление, радиус которого равен радиусу профиля ролика. После определенной вьщержки ролика под давлением, необходимой для раскатывания детали, процесс раскатывания прекращается включением обратного осевого хода раскатника. Предлагаемый раскатник обеспечивает возможность обработки радиусных поверхностей в отверстиях малого диаметра, например, от 3 до 8 мм в деталях. Кроме того, он формует неболыиой радиус без предварительного образования радиуса резанием. Формула изобретения ча 1. Раскатник, содержащий корпус, в котором расположена обойма с деформи

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскатник | 1980 |

|

SU918062A2 |

| Раскатник | 1982 |

|

SU1058766A2 |

| Многороликовая раскатка | 1979 |

|

SU812541A1 |

| Раскатник | 1978 |

|

SU730553A1 |

| Устройство для поверхностногоплАСТичЕСКОгО дЕфОРМиРОВАНияНАРужНыХ пОВЕРХНОСТЕй | 1977 |

|

SU810461A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Комбинированный раскатник | 1990 |

|

SU1722795A1 |

| Ротоционный раскатник для обработки торцовых поверхностей цилиндрических деталей | 1979 |

|

SU865637A1 |

| Раскатник | 1981 |

|

SU965741A1 |

| Раскатка для внутренних конических поверхностей | 1981 |

|

SU990483A1 |

Авторы

Даты

1980-06-05—Публикация

1977-07-25—Подача