(54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ

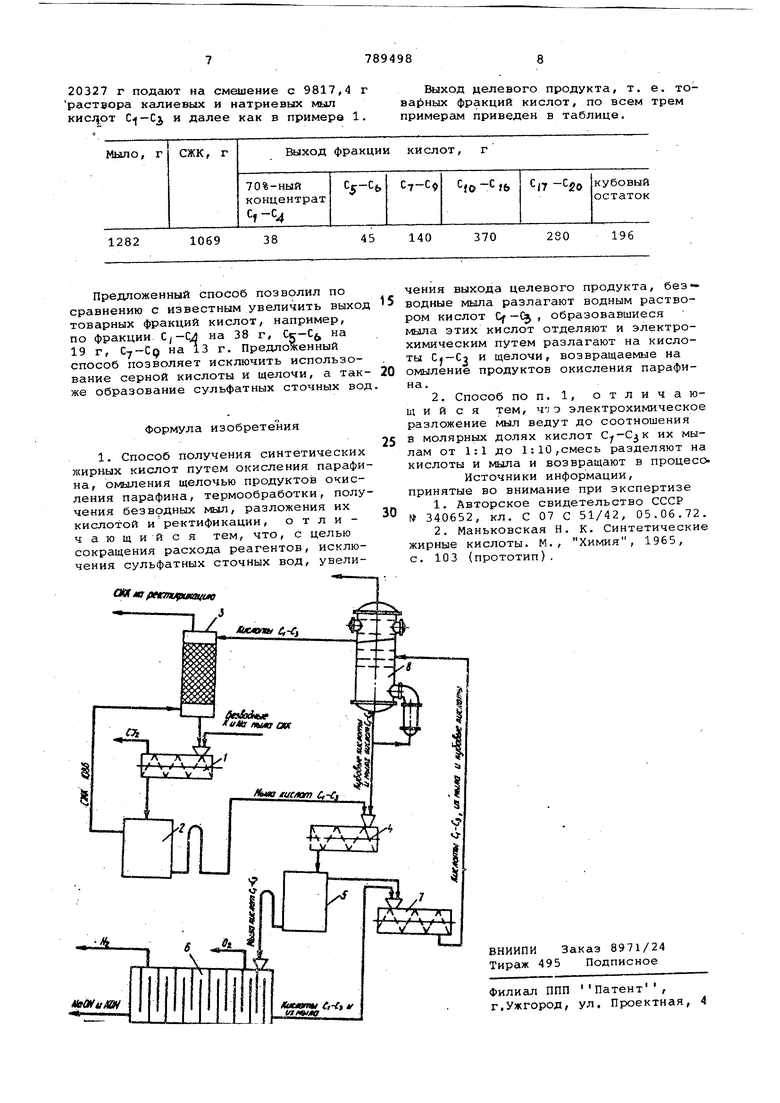

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ приготовления марганецсодержащего катализатора для окисления парафина | 1990 |

|

SU1745333A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПАРАФИНА | 1991 |

|

RU2027508C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ, ПОЛУЧЕННЫХ ОКИСЛЕНИЕМ ПАРАФИНА | 1971 |

|

SU435227A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ выделения синтетических жирных кислот | 1991 |

|

SU1799866A1 |

| Способ получения смеси высших жирных кислот для производства мыла | 1989 |

|

SU1721044A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| Способ получения синтетических жирных кислот | 1974 |

|

SU571506A1 |

t

Изобретение относится к нефтехимии, конкретно, к технологии получения синтетических жирных кислот из парафина.

Известен способ получения синтетических жирных кислот путем окисления 5 парафина, промывки продуктов окисления водой, щелочного омыления, термообработки и разложения мыл серной кислотой .

Наиболее близким к предлагаемому ТО по технической сущности и достигаемому результату является способ получения синтетических жирных кислот путем окисления парафина, омыления продуктов окисления парафина щелочью, термообработки, получения безводных мыл, разложения их кислотой и ректификации смеси кислот на фракции.

По известному способу продукты окисления парафина, после отделения 20 шлама и промывки от. водорастворимых и,кислот Ц -С и дикарбоновых кислот, омыляют содой, доомыляют щелочью и подвергают термообработке. Мыльный плав (натриевые мыла синтетических 25 жирнкх кислот) из печи при температуре подают на растворение в реактор-расклеиватель, в который одно7 временно поступает вода из расчета ; к плаву от 1:3 до 1:4. Температуру в ЗО

процессе растворения Поддерживают в пределах 60-80 С.

Из реактора-расклеивателя водный раствор мыл подают последовательно в реакторы-разлагатели, в которых натриевые мыла синтетических жирныхкислот (СЖК) при температуре 70-95 С разлагают концентрированной серной кислотой, обычно 92-98%-ной. Затем смесь СЖК и водный раствор сульфата натрия поступает в флорентину для разделения на жировую часть и сульфатную воду. Сырую смесь СЖК после промывки водой подвергают ректификации на фракции , С7-С9 и т. д. Из кислых вод от окисления парафина получают 70%-ный концентрат н.кислот

С.-С.

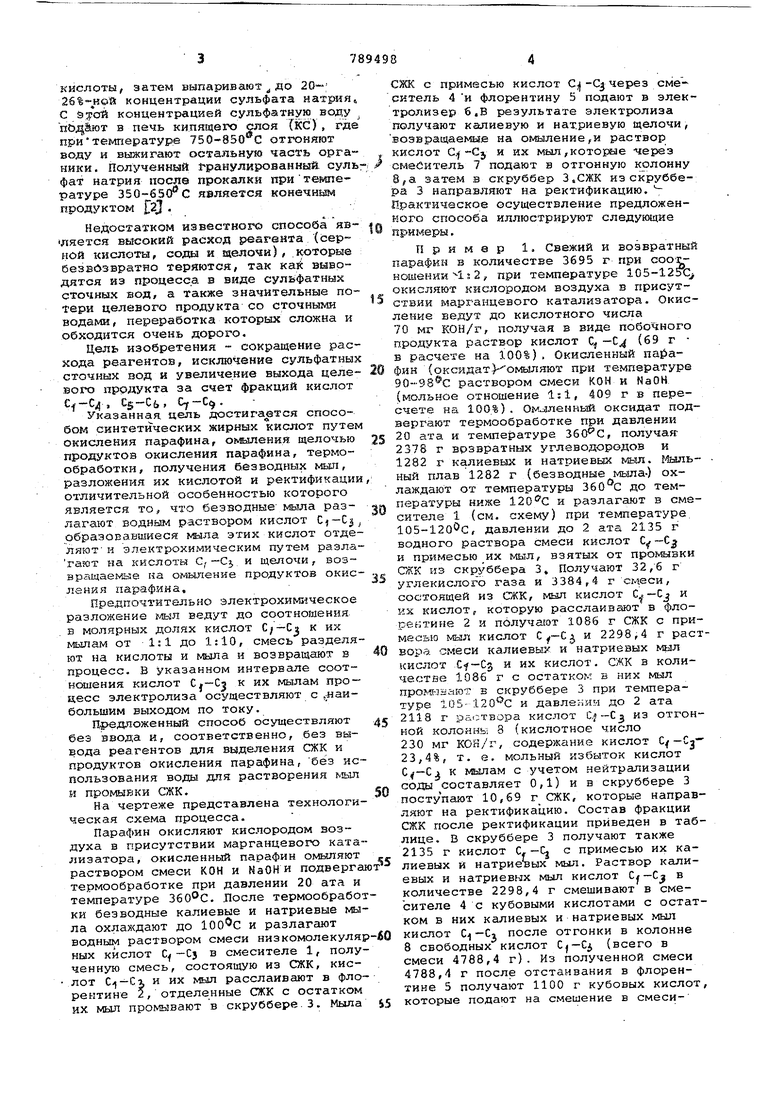

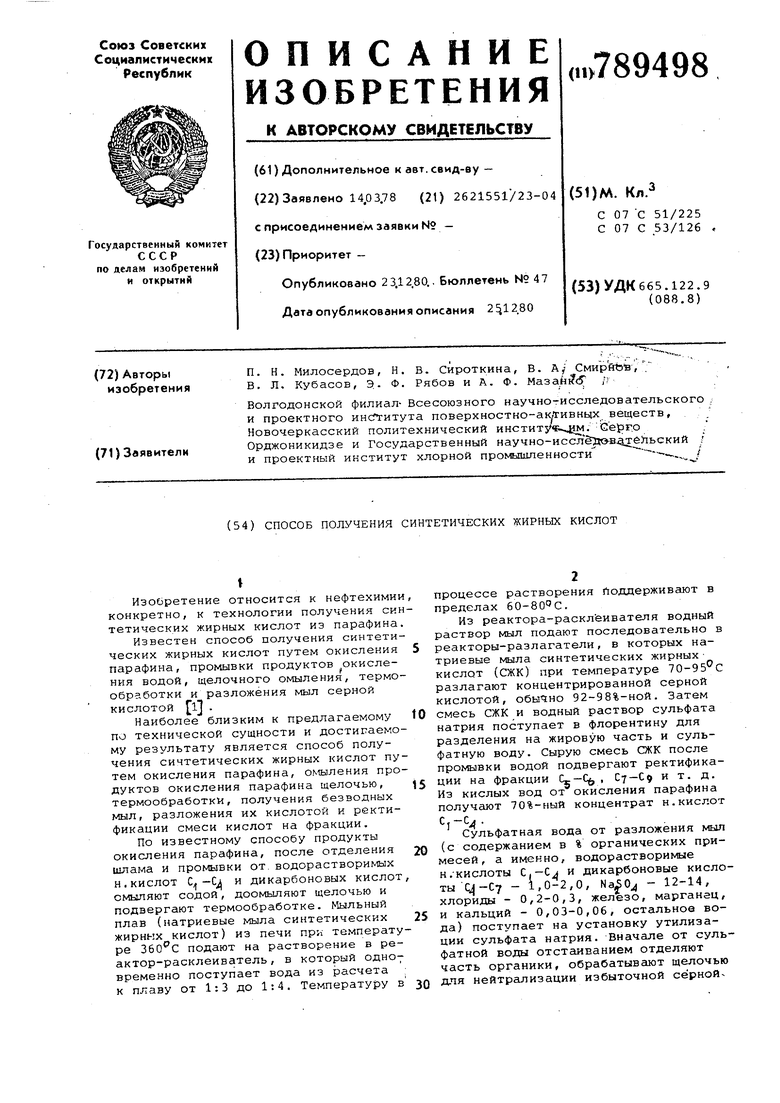

Сульфатная вода от разложения мыл (с содержанием в % органических примесей, а именно, водорастворимые н.-кислоты C.-Cj и дикарбоновые кислоты q-С - 1,0-2,0, - 12-14, хлориды - 0,2-0,3, железо, марганец, и кальций - 0,03-0,06, остальное вода) поступает на установку утилизации сульфата натрия. Вначале от сульфатной воды отстаиванием отделяют часть органики, обрабатывают щелочью для нейтрализации избыточной серной кислоты, затем выпаривают до концентрации сульфата натрия С концентрацией сульфатную воду в печь кипящего слоя ТКС) , где притемпературе 750-850 С отгоняют воду и выжигают сх тальнук часть орга НИКИ. Полученный 1ранулкрованный- суль фат натрия после прокалки притемпературе (гС является конечнш продуктом 2Д , Недостатком известного способа является высокий расход реагента {сер НОЙ кислоты, соды и щелочи), которые безвозвратно теряются, так кай выводятся нэ процесса в виде сульфатных сточных воя, а также значительные потери целевого продукта со сточными водами, переработка которых сложна и обходится очень дорого. Цепь изобретения - сокращение расхода реагентов, исключение сульфатных сточных воя и увеличение выхода целевого продукта за счет фракций кислот , Cg-Cb, Су Указанная цель достигается способом синтетических жирных кислот путем окисления парафина, омыления щелочью продуктов окисления парафина, термообработки, получения безводных мыл, разложения их кислотой и ректификации отличительной особенностью которого является то, что безводные- мыла разлагают водвгзм раствором кислот рбраэоЕавшиеся йaлa этих кислот отделяют и электрохимическим путем раэлагают на кислоты С, -Cj и щелочи, возврг1щавмые на омыление продуктов окисления парафина. Предпочтительно электрохимическое разложение ыл ведут до соотношения, в молярных долях кислот С|-Ci к их мылам от 1:1 до 1:10, смесь разделяют на кислоты и мыла и возвращают в процесс, В указанном интервале соотношения кислот Ci-Cj к их мылам процесс электролиза осуществляют с ,;Наи-большим выходом по току. Щюдложенный способ осуществляют без ввода и, соответственно, без вывода реад-ентов для выделения СЖК и продуктов окисления парафина, без использования воды для растворения ыл и промывки СЖК. На чертеже представлена технологическая схема процесса. Парафин окисляют кислородом воздуха в присутствии марганцевого катализатора, окисленный парафин омыляют раствором смеси КОН и NaOH и подверга термообработке при давлении 20 ата и температуре . .После термообработ ки безводные калиевые и натриевые мыла охлаждают до и разлагают водным раствором смеси ниэкомолекуляр ных кислот Ц -Сз в смесителе 1, полученную смесь, состоящую из СЖК, кислот С)-Сг и их мыл расслаивают в флорентине 2, отделенные СЖК с остатком их мыл промывают в скруббере.3. Мыла СЖК с примесью кислот С -С через смеситель 4 и флорентину 5 подают в электролизер 6.В результате электролиза получают калиевую и натриевую щелочи, возвращаемые на омыление,и раствор кислот и их мыл,которые -через смеситель 7 подают в отгонную колонну затем в скруббер З.СЖК из скруббера 3 направляют на ректификацию. Практичаское осуществление предложенного способа иллюстрируют следующие примеры. П р и м © р 1, Свежий и возвратный парафин в количестве 3695 г при соотношении s 2 , при температуре 105-125с окисляют кислородом воздуха в присутствии марганцевого катализатора. Окисление ведут до кислотного числа 70 мг КОН/Г, получая в виде побочного продукта раствор кислот С -С. (69 г в расчете на 100%). Окисленный парафин (оксидат.)омьшяют при температуре 90-98®С раствором смеси КОН и NaOH. (мольное отношение 1:1, 409 г в пересчете на 100%). Омыленный оксидат подвергают термообработке при давлении 20 ата и температуре , получая 2378 г врзвратных углеводородов и 1282 г калиевых и натриевых мыл. Мыльный плав 1282 г (безводные мыла-) охлаждают от температуры до тем иературы ниже и разлагают в смесителе 1 {см. схему) при температуре. 105-120 0, давлении до 2 ата 2135 г водного раствора смеси кислот С -С и примесью их мыл, взятых от промывки СКК из скруббера 3 Получают 32,б г углекислогЪ газа и 3384,4 г , состоящей из СЖК, мьал кислот и их кислот, которую расслаивают в флоректине 2 и получают 1086 г СЖК с примесью мыл кислот Су-С и 2298,4 г раствора смеси калиевых и натриевых мыл кислот Cf-Cj и их кислот. СЖК в количестве 1086 г с остатком в них мыл пром-зйают в скруббере 3 при температуре 105-120 С и давлении до 2 ата 2118 г рй(;твора кислот C, из отгонной колонны 8 (кислотное число 230 мг КОК/Г, содержание кислот С - Cj23,4%, т. е. мольный избыток кислот к мылам с учетом нейтрализации соды составляет 0,1) и в скруббере 3 поступают 10,69 г СЖК, которые направляют на ректификацию. Состав фракции СЖК после ректификации приведен в таблице. В скруббере 3 получают также 2135 г кислот С - Cj с примесью их калиевых И натриевых мыл. Раствор калиевых и натриевых мыл кислот Cj-С в количестве 2298,4 г смещивают в смесителе 4 с кубовыми кислотами с остатком в них калиевых и натриевых мыл кислот С -Ci после отгонки в колонне В свободных кислот Cj-Cj (всего в смеси 4788,4 г). Из полученной смеси 4788,4 г после отстаивания в флорентине 5 получают 1100 г кубовых кислот, которые подают на смешение в смеситёль 7 с анолитом из электролизера 6 (смесью кислот Cj-С и их мыл) и смес эозвращают в цикл,- в колонну 8. Раствор мыл с примесью кислот в количестве 3688,4 г подвергают разложению электрохимическим способом в электролизере 6. Из 3688., 4 г раствора мыл и кислот с добавлением воды получают и возвращают в цикл на омыление оксидата 2250 г калиевой и натриевой щелочей с концентрацией 18% и 4508 г раствора кислот и их калиевых и натриевых мыл (содержание кислот (1} -С - 451 г и их мыл - 676 г, т. е. мольное соотношение кислот к их мылам составляет 1:1), которые смешивают с 1100 г кубовьах кислот, затем от смеси отгоняют 2118 г раствора кислот Су -С в колонне 8 и направляют в цикл, а остаток 2490 г подают в смеситель 4 на смешение с 2298,4 г раствора калиевых и натриевых мып кислот и далее как описано.ранее. При электролизе на катоде выделяется 8,36 г водорода, на аноде 66,88 г кислорода, расход электроэнергии 0,85 квхч. Для ведения процесса в систему одновременно вводят, из расчета разложения 1282 г калиевых и натриевых мыл СЖК, 1224 г 100%-ной щелочи КОН и NaOH в молярном соотношении 1:1, 3300 г кубовых кислот от ректификации СЖК и смесь кислот на 100%-ное исчисление в количестве 1275 г. Из-за физических потерь система пополняется только щелочью, так как кислоты выделяются в самом процессе, а потеря кубовых кислот пополняется смолами, которые по физико-химическим свойствам аналогичны им.

Пример 2. Охлажденный мыльный плав в количестве 1282 г, полученный как в примере 1, в противотоке, разлагают при температуре 105120с, давлении до 20 ата водным раствором смеси кислот с примесью их мыл, взятом в количестве 3871 г со стадии промывки СЖК. Получают 1086 г СЖК с примесью мыл кислот Cf - С, 32,6 г углекислого газа, 4043,4 г раствора смеси калиевых и натриевых мыл кислот С--Са и их кислот.

СЖК в количестве 1086 г с остатком в них мыл промывают при температуре 105-120°С и давлении до 2 ата 3854 г раствора кислот (кислотное число 230 мг КОН на г, содержание кислот Cj -Ci, - 23,4%, т. е. мольный избыток кислот С}-С к мылам, с учетом нейтра лизации соды, составляет 1,0) и получают 1069 г СЖК, 3871 г кислот с примесью калиевых и натриевых мыл. Раствор смеси калиевых и натриевых мыл кислот G|-С и их кислот в количестве 4034,4 г смешивают с 12469 г кубовых кислот от ректификации СЖК с остатком в них калиевых и натриевых мьш кислот С| -С после отгонки свободных кислот С)-Сз . Из полученной смеси

после отстаивания получают 1100 г кубовых кислот, которые возвращают в цикл на смешение с анолитом из электролизера (смесь кислот Cj -Cj и их мыл и ,4 г раствора мыл с примесью их кислот Cf-С. , которые подвергают разложению электрохимическим способом Из 15503,4 г раствора мыл и кислот с добавлением воды получают и возвращают в цикл на омыление оксидата 2250 г калиевой и натриевой щелочи с концентрацией 18% и 15323 г раствора кислот Су-Cj и их калиевых и натрие вых мыл (содержание кислот

451 г и их мыл - 3382,5 г, т. е.мольное соотношение кислот к их мылам составляет 1:5) , которые смешивают с 1100 г кубовых кислот, затем от смеси отгоняют 3854 г раствора кислот С.-Ci и направляют в цикл, а остаток 12469 г подают на смешение с 4034,4 г раствора калиевых и натриевых кислот и далее, как в примере 1.

Пример 3. Охлажденный мыльный плав, полученный как в примере 1, в количестве 1282 г разлагают водным раствором смеси кислот с примесью их мыл, взятом в количестве 965,4 г со стадии промывки СЖК и получают 1086 г СЖК с примесью мыл кислот Cj -Cj , 32,6 г углекислого газа и 9817,4 г раствора смеси калиевых И натриевых мыл кислот Су -С и их кислот.

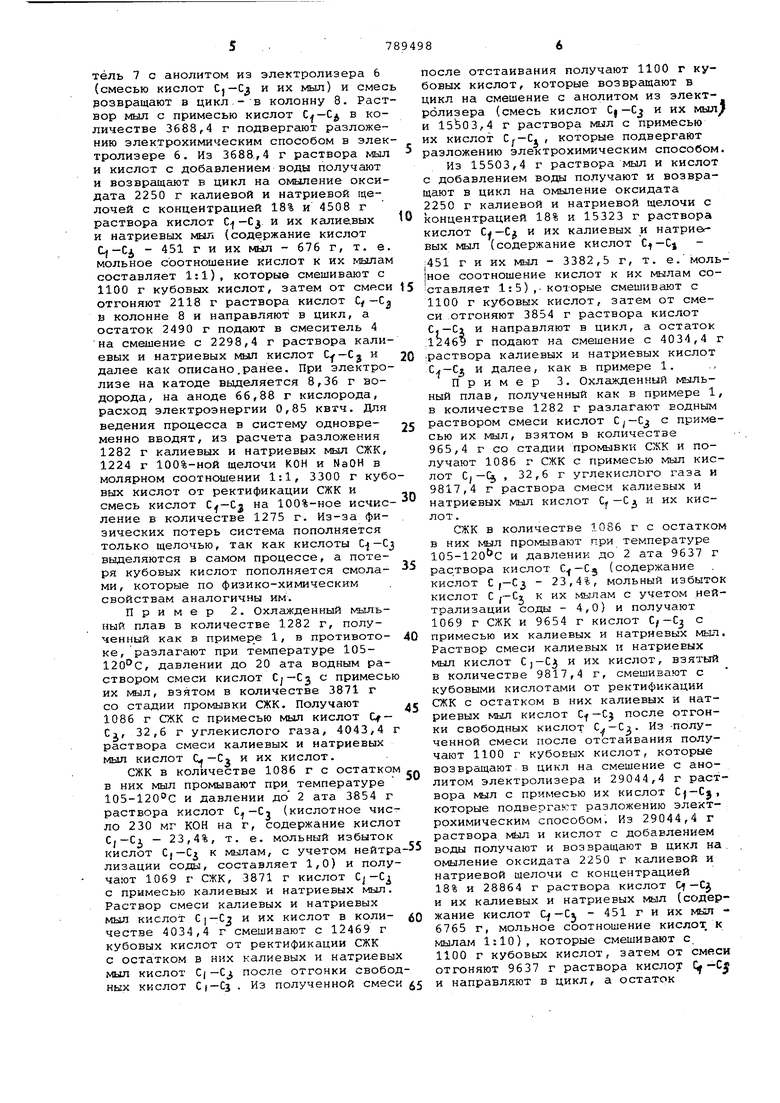

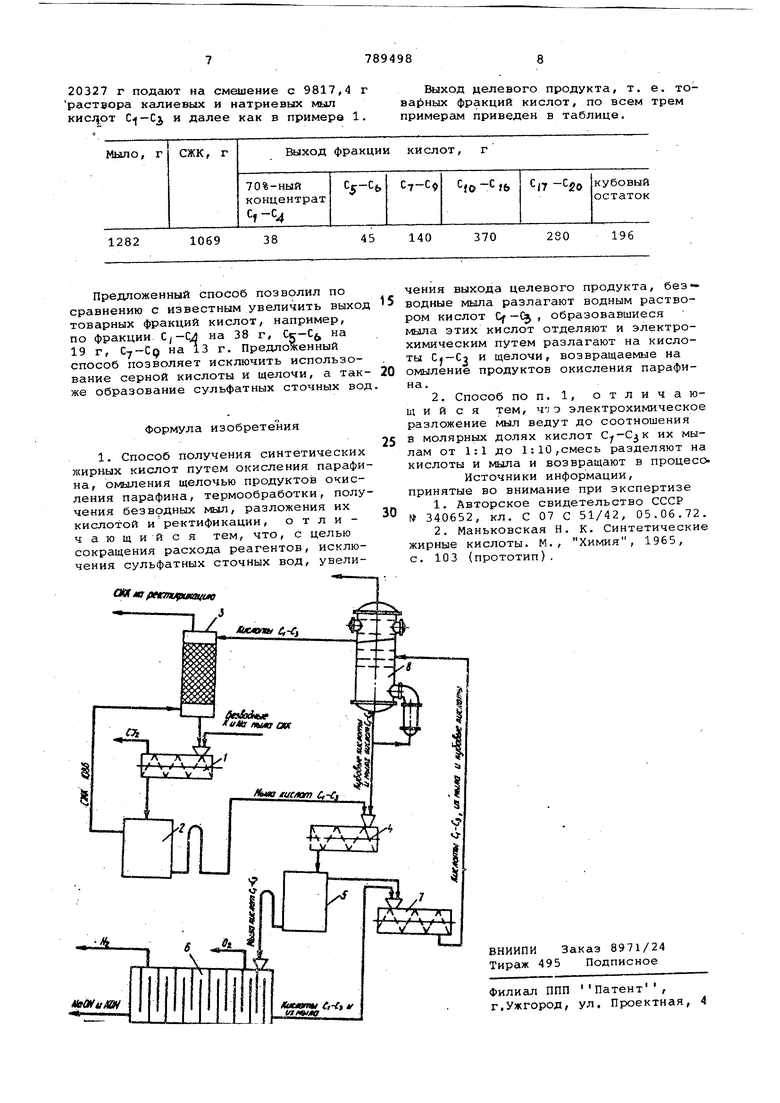

СЖК в количестве 1086 г с остатком в них iыл промывают при температуре 105-120 С и давлении до 2 ата 9637 г раствора кислот (содержание кислот С ( - 23,4%, мольный избыток кислот С к их мылам с учетом нейтрализации соды - 4,0) и получают 1069 г СЖК и 9654 г кислот с примесью их калиевых и натриевых мыл. Раствор смеси калиевых н натриевых мыл кислот С)-С и их кислот, взятый в количестве 9817,4 г, смешивают с кубовыми кислотами от ректификации СЖК с остатком в них калиевых и натриевых мыл кислот Cf-Cj после отгонки свободных кислот . Из -полученной смеси после отстаивания получают 1100 г кубоЕых кислот, которые возвращают в цикл на смешение с анолитом электролизера и 29044,4 г раствора кыл с примесью их кислот Cj-Cj, которые подвергают разложению электрохимическим способом. Из 29044,4 г раствора мыл и кислот с добавлением воды получают и возвращают в цикл на омыление оксидата 2250 г калиевой и натриевой щелочи с концентрацией 18% и 28864 г раствора кислот С -Cj и их калиевых и натриевых мыл (содержание кислот Cj - Ci - 451 г и их №йл 6765 г, мольное соотношение кислот, к мылам 1:10), которые смешивают с. 1100 г кубовых кислот, затем от смеси отгоняют 9637 г раствора кислот Of С и направляют в цикл, а остаток 20327 г подают на смешение с 9817,4 г раствора калиевых и натриевых мыл кисцрт и далее как в примере 1. Выход целевого продукта, т. е. товажных фракций кислот, по всем трем примерам приведен в таблице.

Авторы

Даты

1980-12-23—Публикация

1978-03-14—Подача