1

(21)4836551/04 (22) 07.06.90 (46)07.10.92. Бюл. N; 37 (75) К.М.Матушкин

(56)1. Патент ФРГ № 886452, кл. С 07 С 51/42, 1958.

2. Маньковская Н.К. Синтетические жирные кислоты. М.: Химия, 1965, с. 100- 108.

(54) СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ

(57)Сущность изобретения: СЖК из смеси омыленных продуктов окисления углеводородов путем объединения неомыляемых соединений, термообработки омыленных веществ, растворения мыльного плава водой до 20-38%-ной концентрации с получе- ния мыльного клея с последующим разложением кислотой, причем мыльный клей предварительно разделяют на высокомолекулярную и низкомолекулярную части

совместным воздействием при первоначальной температуре мыльного клея 50- 60°С углекислого газа или промышленных абгазов производства СЖК и низкомолекулярных моно- и/или дикарбоновых кислот до достижения рН отслаивающейся низкомолекулярной части 6.5-7,5. Конечная температура поддерживается с таким расчетом, что компоненты разделения не застывают, и высокомолекулярную часть разлагают низкомолекулярными моно и/или дикарбоновыми кислотами до кислотного числа водного раствора, образующегося при разложении, равного 30-40 мг КОН/г, а низкомолекулярную часть разлагают минеральной кислотой. Желательно в качестве низкомолекулярных моно- и/или дикарбоновых кислот использовать низкомолекулярные карбоновые кислоты, полученные из отходов производства СЖК. 1 з.п. ф-лы, 3 табл..

сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| Способ разделения смеси омыленных продуктов окисления углеводородов и неомыляемых веществ | 1976 |

|

SU784201A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1976 |

|

SU823381A1 |

| СПОСОБ ОЧИСТКИ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ | 1967 |

|

SU205830A1 |

| Способ одновременного получения синтетических жировых кислот и минеральных удобрений | 1973 |

|

SU437744A1 |

| Способ очистки водных растворов щелочных солей дикарбоновых кислот от солей низкомолекулярных монокарбоновых кислот | 1980 |

|

SU910589A1 |

| Способ выделения нитрата натрия из нитратного стока производства синтетических жирных кислот | 1984 |

|

SU1198047A1 |

| Способ совместного получения синтетических жирных кислот и сложного минерального удобрения | 1989 |

|

SU1694565A1 |

| Способ получения синтетических жирных кислот | 1978 |

|

SU789498A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

Изобретение Относится к выделению синтетических жирных кислот (СЖК), получаемых окислением углеводородов кислородом воздуха, и может быть использовано на стадии разложения мыльного клея (МК).

Известен способ разложения мыльного клея низкомолекулярными водорастворимыми кислотами Ст-С4(НМК), которые образуются в процессе окисления парафиновых углеводородов до жирных кислот 1. Но помимо кислот в неочищенных растворах НМК содержатся эфиры, спирты, альдегиды. Эти вещества при разложении мыл переходят в сырые кислоты, ухудшая их качество.

Известен способ ступенчатого разложения мыльного клея углекислотой под дав- лением 30-40 кг/см в присутствии растворителей - гептана, бензина,этилового спирта 2. Но он не нашел применения в промышленности из-за недостаточной глубины разложения солей мыльного клея, применения растворителей с низкими пределами взрываемости.

Известно использование азотной кислоты для разложения МК. Исследования показали, что 20-22% азотной кислоты расходуется не на прямую реакцию разложения мыл, а восстанавливается до окислов азота, кроме того, несколько возрастают в сырых жирных кислотах эфирные, карбонильные числа, увеличивается содержание оксикислот, а наличие в сырых кислотах 1- 2% нитросоединений, которые остаются даже после тщательной промывки, ухудшает качество СЖК 2.

VI

О

о чэ о

JV

Известен способ разложения мыльного клея минеральными и органическими кислотами 2, например серной кислотой, который принят на всех предприятиях, производящих СЖК (прототип). Этому способу присущи следующие недостатки.

Все содопродукты и большая часть солей низкомолекулярных моно- и дикарбо- новых кислот, содержащихся в МК, на разложение которых нужно затрачивать много серной кислоты, не только теряются безвозвратно, но и увеличивают образование вредного отхода производства СЖК - сточных сульфатных вод, чем самым ухудшается экологическая и экономическая стороны производства.

Увеличение содержания НМК в сульфатной воде повышает потери целевых кислот.

Поля фильтрации, куда откачиваются сульфатные воды, могут генерировать в атмосферу свыше 200 тыс. т сероводорода в год т.е. ухудшают экологию окружающей среды.

Цель изобретения - улучшение экологических показателей процесса,повышение качества целевых кислот, снижение их стоимости и уменьшение нагрузки очистных сооружений.

Ожидаемый положительный эффект от использования изобретения только на одном Шебекинском химзаводе (одна шестая мощности отрасли) более 1,8 млн, руб в ценах 1990 г.

Цель достигается способом выделения СЖК из смеси омыленных продуктов окисления углеводородов путем отделения нео- мыляемых соединений, термообработки омыленных веществ, растворения мыльного плава водой до 20-38%-ной концентрации для превращения его в мыльный клей с последующим разложением омыленных веществ кислотами, а отличительной особенностью является то, что мыльный клей предварительно разделяют при первоначальной температуре мыльного клея 50-60°С, на высокомолекулярную и низкомолекулярную части совместным воздействием углекислого газа или промышленных абгазов производства синтетических жирных кислот и низкомолекулярных моно- и/или дикарбоновых кислот до достижения рН отслаивающейся низкомолекулярной части 6,5-7,5 и высокомолекулярную часть разлагают низкомолекулярными моно- и/или дикарбоновыми кислотами до кислотного числа водного раствора, образующегося при разложен-ии, равного 30-40 мг КОН/г, а низкомолекулярную часть разлагают минеральными кислотами.

Предпочтительно в качестве низкомолекулярных моно- и/илидикарбоновых кислот используют низкомолекулярные карбоно- вые кислоты, получаемые из отходов производства СЖК.

Для обработки МК используют промышленные абгазы, например, узла разложения МК и процесса омыления следующего состава, мас.%:

0 Углеводороды0,66-3,7

Углекислый газ83,40-30,1

Кислород3,89-17,2

Азот и прочие соединения12,21-48,8

5 Пары серной кислоты 0,013

Отходы С02 при давлении 0,1-0,5 атм вентилятором, а кислоты НМК самотеком подают в газлифт, а МК - в среднюю часть аппарата для того, чтобы увеличить содер0 жание в мыльном клее электролитов - солей НМК за счет обменных реакций, а образующийся по реакции R(CH2)n COONa + C02 + + Н20 (CH2)nCOOH + NaHC03- малорастворимый гидрокарбонат быстрее дости5 гал нижнего слоя (для большего сохранения его).

В качестве НМК для разделения МК используют как индивидуальные моно- и ди- карбоновые кислоты, так и их смеси, в том

0 числе и смеси кислот, выделенные из ранее полученной низкомолекулярной части (НМЧ) мыльного клея. Оптимальное количество НМК, необходимое для разделения МК, составляет 10-20 мас.% к сухому остатку

5 его.

Применение НМК с углекислотой выгодно потому, что она не только разлагает мыла, снижая расход НМК, но и флотирует образующиеся кислые мыла из зоны реак0 ции, ускоряя расслоение МК, она связывает ионы Na , образуя малорастворимый бикарбонат натрия, заменяет громоздкие и энергоемкие механические мешалки. И при этом уменьшается выброс абгазов в атмос5 феру. Расход С02 не лимитируется из-за его избытка, но он обычно составляет 0,4- 2 л/мин на 1 кг МК.

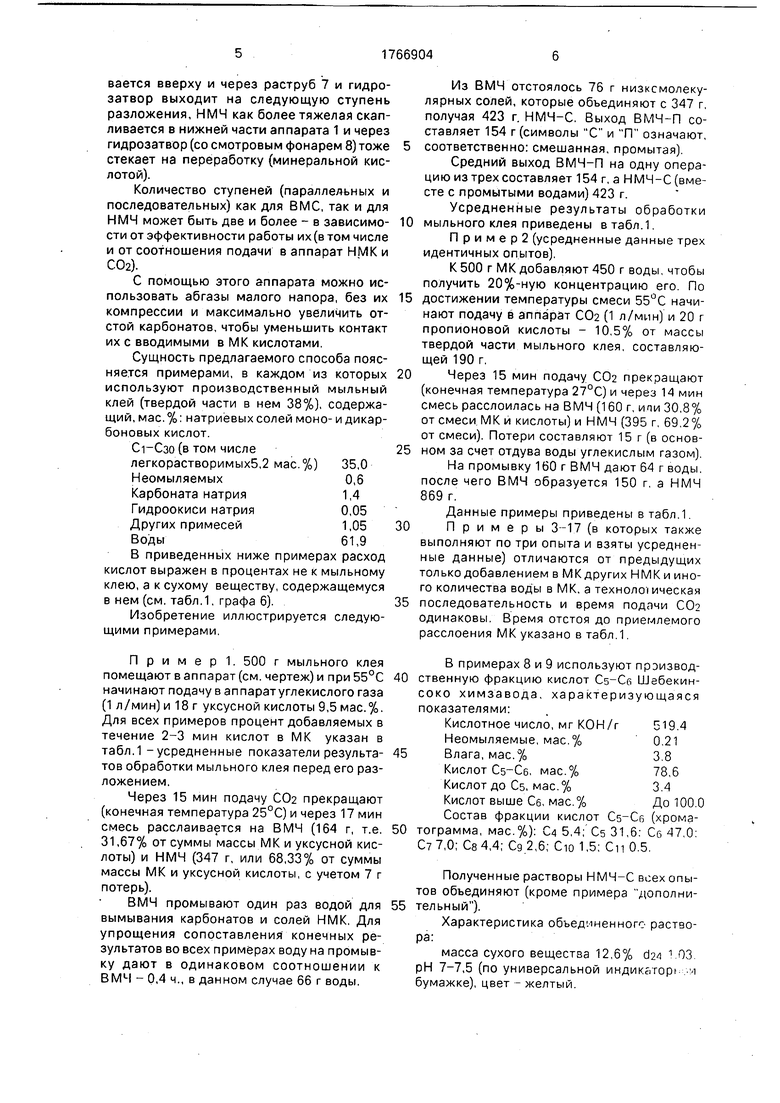

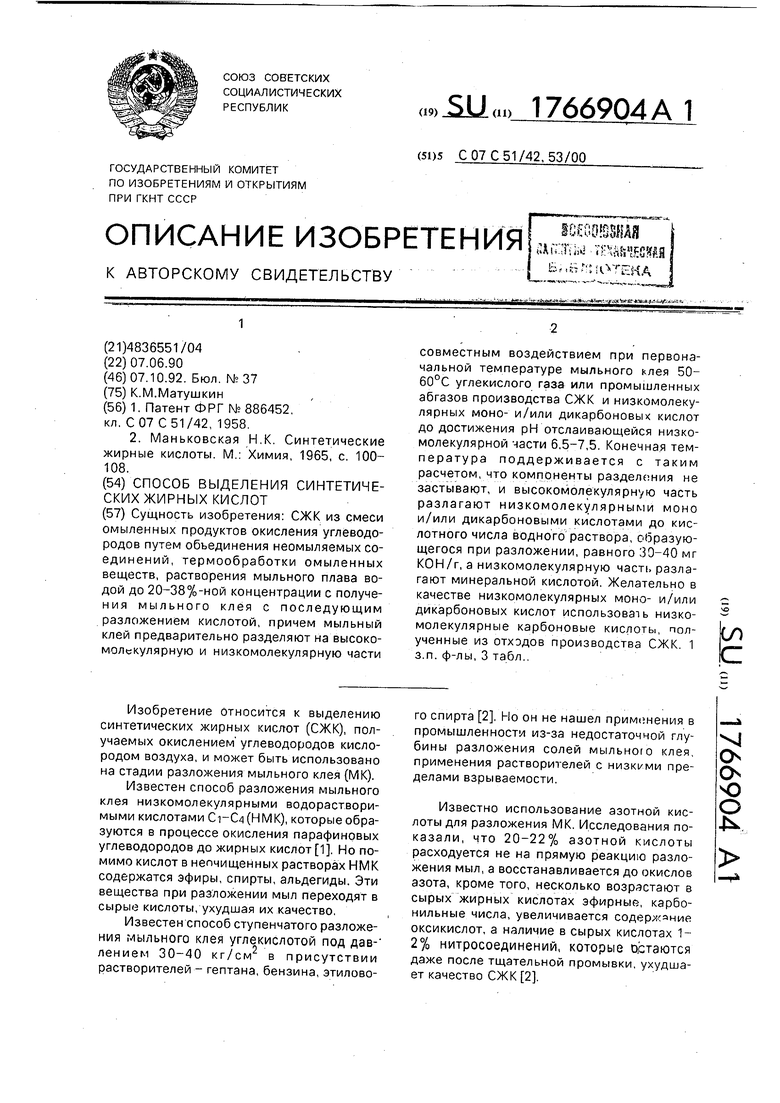

Разделение компонентов мыльного клея на высокомолекулярную и низкомоле0 кулярную части (в дальнейшем обозначаемые соответственно ВМЧ и НМЧ) вели в аппарате, изображенном на чертеже. Описание работы аппарата Мыльный клей поступает в среднюю

5 часть одноступенчатого аппарата 1 и эрлифтом (газлифтом) 2 подается в верхнюю часть обечайки 5, откуда снова стекает в среднюю часть аппарата 1. При этом МК постепенно расслаивается на ВМЧ и НМЧ. ВМЧ, имеющая меньшую плотность, чем НМЧ, г.капливается вверху и через раструб 7 и гидрозатвор выходит на следующую ступень разложения, НМЧ как более тяжелая скапливается в нижней части аппарата 1 и через гидрозатвор (со смотровым фонарем 8) тоже стекает на переработку (минеральной кислотой).

Количество ступеней (параллельных и последовательных) как для ВМС, так и для НМЧ может быть две и более - в зависимости от эффективности работы их (в том числе и от соотношения подачи в аппарат НМК и С02).

С помощью этого аппарата можно использовать абгазы малого напора, без их компрессии и максимально увеличить отстой карбонатов, чтобы уменьшить контакт их с вводимыми в МК кислотами.

Сущность предлагаемого способа поясняется примерами, в каждом из которых используют производственный мыльный клей (твердой части в нем 38%), содержащий, мас.%: натриевых солей моно- и дикар- боновых кислот.

С-|-Сзо (в том числе легкорастворимых5,2 мас.%) 35,0 Неомыляемых0,6

Карбоната натрия1,4

Гидроокиси натрия0,05

Других примесей1,05

Воды61,9

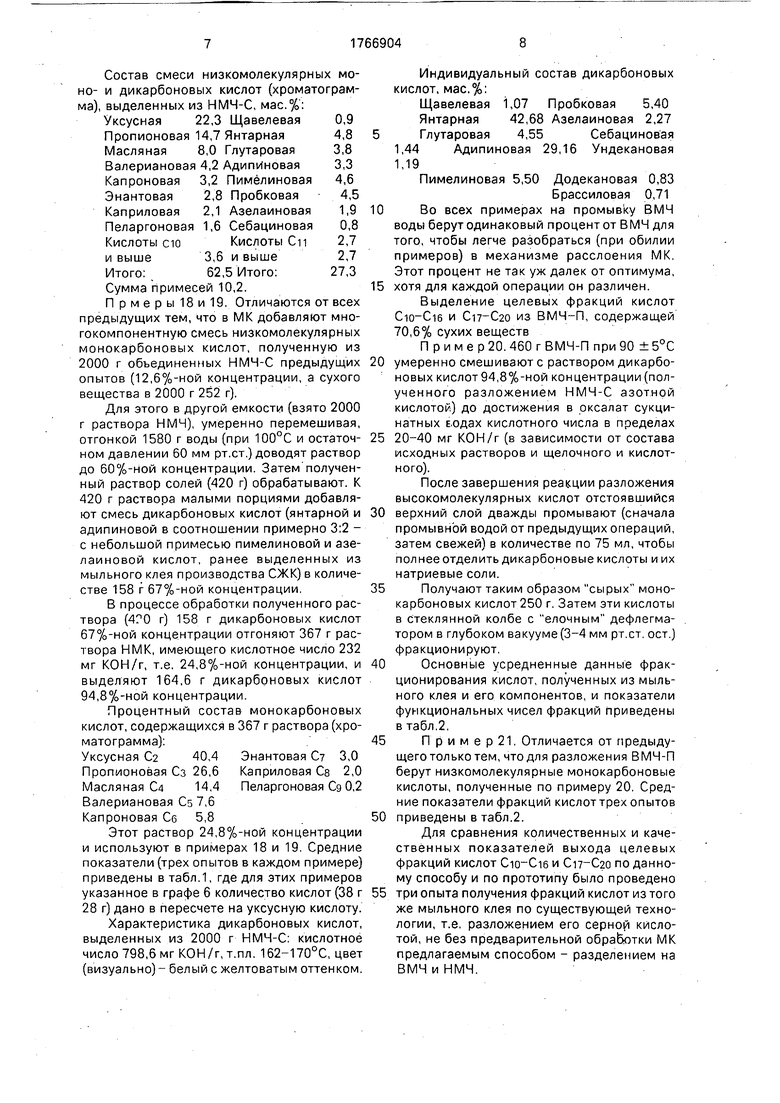

В приведенных ниже примерах расход кислот выражен в процентах не к мыльному клею, а к сухому веществу, содержащемуся в нем (см. табл.1, графа 6).

Изобретение иллюстрируется следующими примерами.

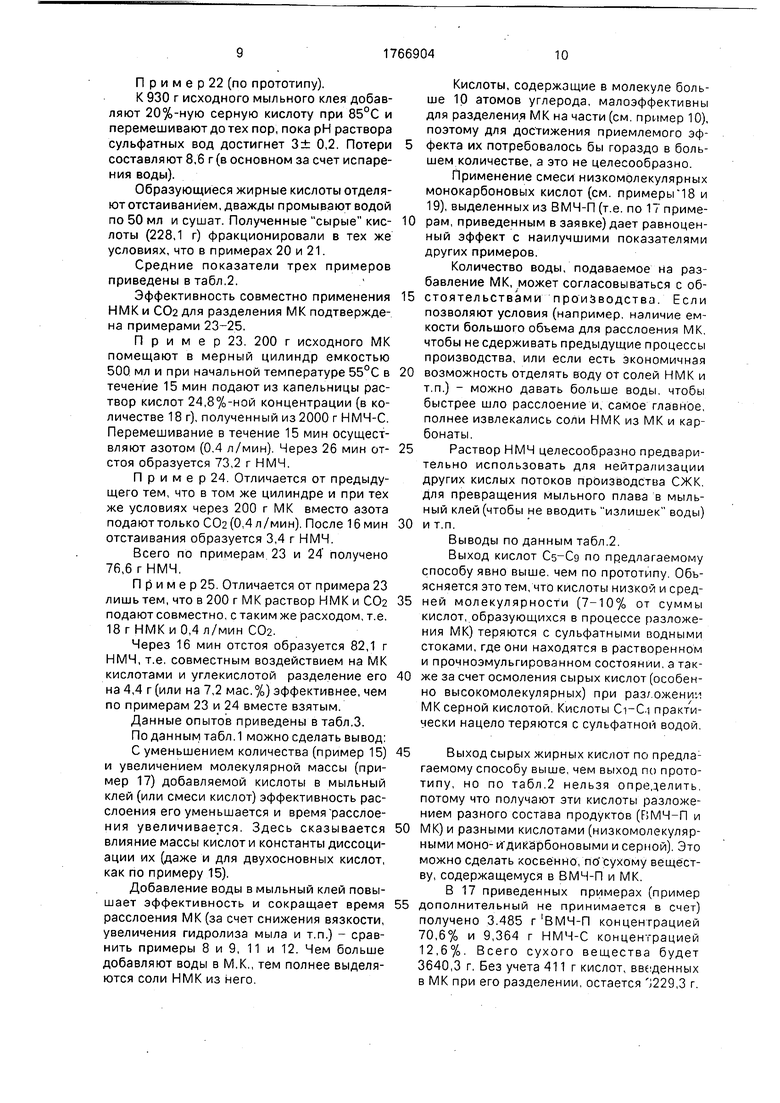

П р и м е р 1. 500 г мыльного клея помещают в аппарат (см. чертеж) и при 55°С начинают подачу в аппарат углекислого газа (1 л/мин) и 18 г уксусной кислоты 9,5 мас.%. Для всех примеров процент добавляемых в течение 2-3 мин кислот в МК указан в табл.1 -усредненные показатели результатов обработки мыльного клея перед его разложением.

Через 15 мин подачу С02 прекращают (конечная температура 25°С) и через 17 мин смесь расслаивается на ВМЧ (164 г, т.е. 31,67% от суммы массы МК и уксусной кислоты) и НМЧ (347 г, или 68,33% от суммы массы МК и уксусной кислоты, с учетом 7 г потерь).

ВМЧ промывают один раз водой для вымывания карбонатов и солей НМК. Для упрощения сопоставления конечных результатов во всех примерах воду на промывку дают в одинаковом соотношении к ВМЧ - 0,4 ч., в данном случае 66 г воды.

Из ВМЧ отстоялось 76 г низксмолеку- лярных солей, которые объединяют с 347 г, получая 423 г. НМЧ-С. Выход ВМЧ-П составляет 154 г (символы С и П означают, соответственно: смешанная, промытая).

Средний выход ВМЧ-П на одну операцию из трех составляет 154 г, а НМЧ-С (вместе с промытыми водами) 423 г.

Усредненные результаты обработки мыльного клея приведены втабл.1.

П р и м е р 2 (усредненные данные трех идентичных опытов).

К 500 г МК добавляют 450 г воды, чтобы получить 20%-ную концентрацию его. По достижении температуры смеси 55°С начинают подачу в аппарат С02 (1 л/мин) и 20 г пропионовой кислоты - 10,5% от массы твердой части мыльного клея, составляющей 190 г.

Через 15 мин подачу С02 прекращают

(конечная температура 27°С) и через 14 мин смесь расслоилась на ВМЧ (160 г, ипи 30,8% от смеси МКи кислоты) и НМЧ (395 г, 69,2% от смеси). Потери составляют 15 г (в основ- ном за счет отдува воды углекислым газом).

На промывку 160 г ВМЧ дают 64 г воды. после чего ВМЧ образуется 150 г. а НМЧ 869г.

Данные примеры приведены в табл.1 Примеры 3-17 (в которых также

выполняют по три опыта и взяты усредненные данные) отличаются от предыдущих только добавлением в М К других НМК и иного количества воды в МК, а технолошческая последовательность и время подачи С02 одинаковы. Время отстоя до приемлемого расслоения МК указано в табл.1

В примерах 8 и 9 используют прэизвод- ственную фракцию кислот Cs-Cs Шебекин- соко химзавода, характеризующаяся показателями:

Кислотное число, мг КОН/г 519.4 Неомыляемые, мас.%021

Влага, мас.%38

Кислот Cs-Сб, мас.%78,6

Кислот до СБ, мас.%34

Кислот выше Се, мас.%До 100 О

Состав фракции кислот Cs-Co (хрома- тограмма, мас.%): С4 5,4; Cs 31,6: CG 47,0 С 7,0; Се 4,4; Сэ 2,6; Сю 1,5; Си 0.5.

Полученные растворы НМЧ-С всех опытов объединяют (кроме примера дополни- тельный).

Характеристика объединенного раствора:

масса сухого вещества 12,6% d24 1 03 рН 7-7,5 (по универсальной индикатор -л бумажке), цвет - желтый.

Состав смеси низкомолекулярных мо- но- и дикарбоновых кислот (хроматограм- ма), выделенных из НМЧ-С, мас.%:

Уксусная 22,3 Щавелевая 0,9 Пропионовая 14,7 Янтарная4,8

Масляная 8,0 Глутаровая3,8

Валериановая 4,2 АдипИновая 3,3 Капроновая 3,2 Пимёлиновая 4,6 Энантовая 2,8 Пробковая4,5

Каприловая 2,1 Азелаиновая 1,9 Пеларгоновая 1,6 Себациновая 0,8 Кислоты сюКислоты Си 2,7

и выше3,6 и выше2,7

Итого:62,5 Итого:27,3

Сумма примесей 10,2.

П р м е р ы 18 и 19. Отличаются от всех предыдущих тем, что в МК добавляют многокомпонентную смесь низкомолекулярных монокарбоновых кислот, полученную из 2000 г объединенных НМЧ-С предыдущих опытов (12,6%-ной концентрации, а сухого вещества в 2000 г 252 г).

Для этого в другой емкости (взято 2000 г раствора НМЧ), умеренно перемешивая, отгонкой 1580 г воды (при 100°С и остаточ- ном давлении 60 мм рт.ст.) доводят раствор до 60%-ной концентрации. Затем полученный раствор солей (420 г) обрабатывают. К 420 г раствора малыми порциями добавляют смесь дикарбоновых кислот (янтарной и адипиновой в соотношении примерно 3:2 - с небольшой примесью пимелиновой и азе- лаиновой кислот, ранее выделенных из мыльного клея производства СЖК) в количестве 158 г 67%-ной концентрации.

В процессе обработки полученного раствора ( г) 158 г дикарбоновых кислот 67%-ной концентрации отгоняют 367 г раствора НМК, имеющего кислотное число 232 мг КОН/г, т.е. 24,8%-ной концентрации, и выделяют 164,6 г дикарбоновых кислот 94,8%-ной концентрации.

Процентный состав монокарбоновых кислот, содержащихся в 367 г раствора (хро- матограмма):

Уксусная С2 40,4 Энантовая С 3,0 Пропионовая Сз 26,6 Каприловая Cs 2,0 Масляная С4 14,4 Пеларгоновая Сд 0,2 Валериановая Cs 7,6 Капроновая Се 5,8

Этот раствор 24,8%-ной концентрации и используют в примерах 18 и 19. Средние показатели (трех опытов в каждом примере) приведены в табл.1, где для этих примеров указанное в графе 6 количество кислот (38 г 28 г) дано в пересчете на уксусную кислоту. Характеристика дикарбоновых кислот, выделенных из 2000 г НМЧ-С: кислотное число 798,6 мг КОН/г, т.пл. 162-170°С, цвет (визуально) - белый с желтоватым оттенком.

Индивидуальный состав дикарбоновых кислот, мас.%:

Щавелевая 1,07 Пробковая 5,40

Янтарная 42,68 Азелаиновая 2,27

Глутаровая 4,55Себациновая

1,44 Адипиновая 29,16 Ундекановая 1,19

Пимёлиновая 5,50 Додекановая 0,83 Брассиловая 0,71

Во всех примерах на промывку ВМЧ воды берут одинаковый процент от ВМЧ для того, чтобы легче разобраться (при обилии примеров) в механизме расслоения МК. Этот процент не так уж далек от оптимума, хотя для каждой операции он различен.

Выделение целевых фракций кислот Cio-Cie и из ВМЧ-П, содержащей 70,6% сухих веществ

Приме р 20. 460 г ВМЧ-П при 90 ±5°С умеренно смешивают с раствором дикарбоновых кислот 94,8%-ной концентрации (пол- ученного разложением НМЧ-С азотной кислотой) до достижения в оксалат сукци- натных Е,ОДЭХ кислотного числа в пределах 20-40 мг КОН/г (в зависимости от состава исходных растворов и щелочного и кислотного).

После завершения реакции разложения высокомолекулярных кислот отстоявшийся верхний слой дважды промывают (сначала промывной водой от предыдущих операций, затем свежей) в количестве по 75 мл, чтобы полнее отделить дикарбоновые кислоты и их натриевые соли.

Получают таким образом сырых монокарбоновых кислот 250 г. Затем эти кислоты в стеклянной колбе с елочным дефлегматором в глубоком вакууме (3-4 мм рт.ст. ост.) фракционируют.

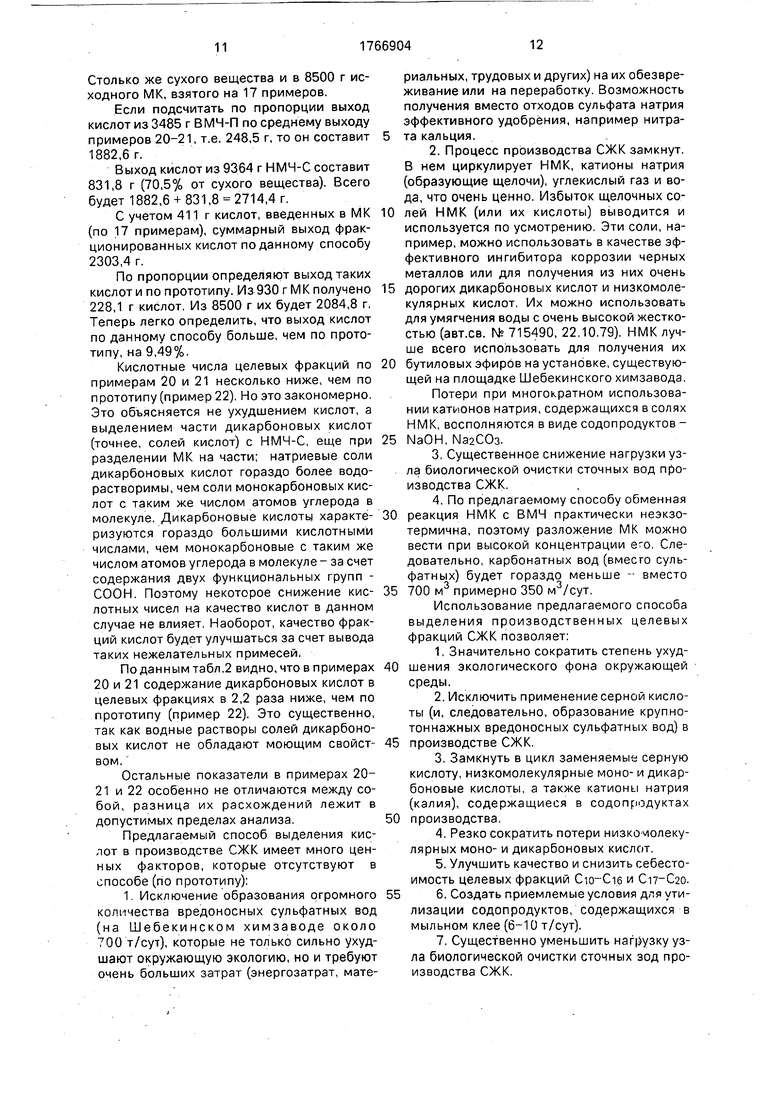

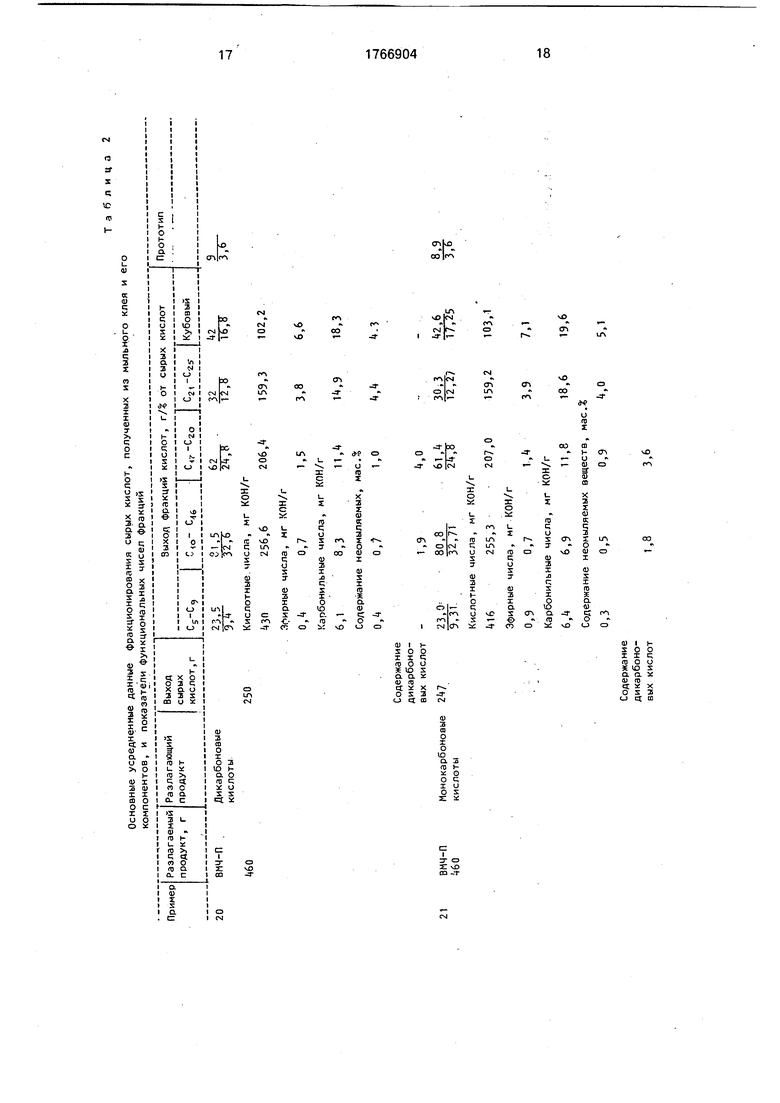

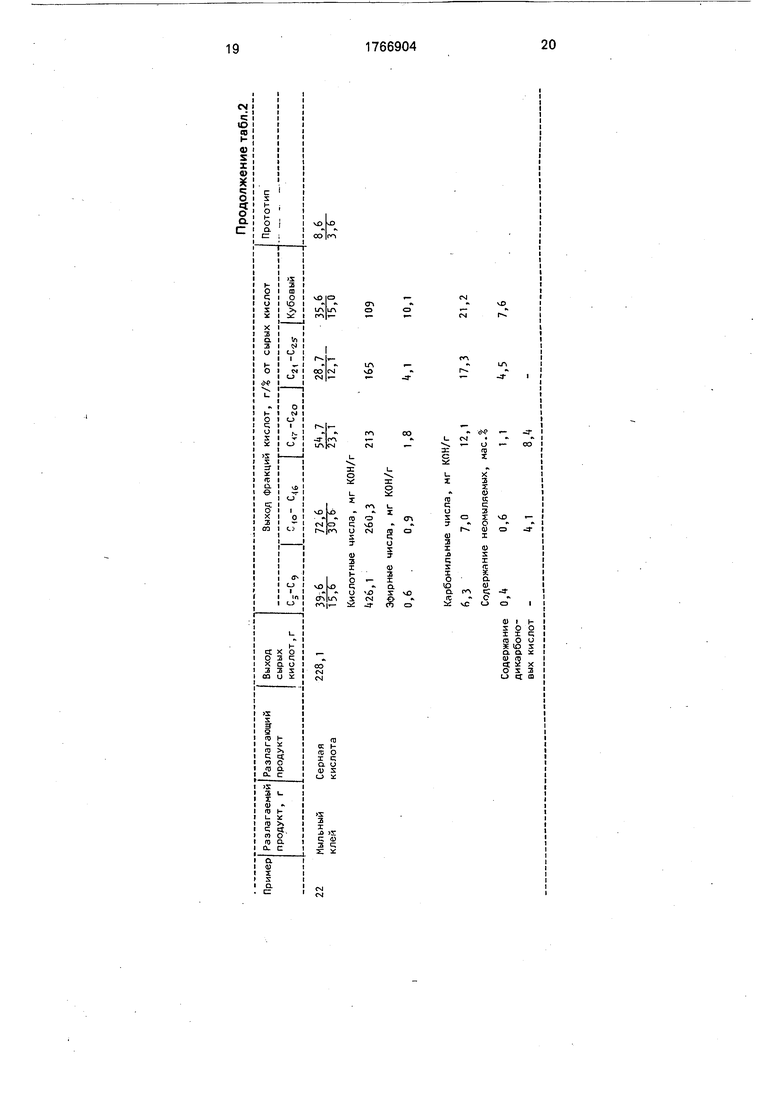

Основные усредненные данные фракционирования кислот, полученных из мыльного клея и его компонентов, и показатели функциональных чисел фракций приведены в табл.2.

П р и м е р 21. Отличается от предыдущего только тем, что для разложения ВМЧ-П берут низкомолекулярные монокарбоновые кислоты, полученные по примеру 20. Средние показатели фракций кислоттрех опытов приведены в табл.2.

Для сравнения количественных и качественных показателей выхода целевых фракций кислот CicrCie и по данному способу и по прототипу было проведено три опыта получения фракций кислот из того же мыльного клея по существующей технологии, т.е. разложением его серной кислотой, не без предварительной обработки МК предлагаемым способом - разделением на ВМЧ и НМЧ.

П р и м е р 22 (по прототипу).

К 930 г исходного мыльного клея добавляют 20%-ную серную кислоту при 85°С и перемешивают до тех пор, пока рН раствора сульфатных вод достигнет 3± 0,2. Потери составляют 8,6 г (в основном за счет испарения воды).

Образующиеся жирные кислоты отделяют отстаиванием, дважды промывают водой по 50 мл и сушат. Полученные сырые кис- лоты (228,1 г) фракционировали в тех же условиях, что в примерах 20 и 21.

Средние показатели трех примеров приведены в табл.2.

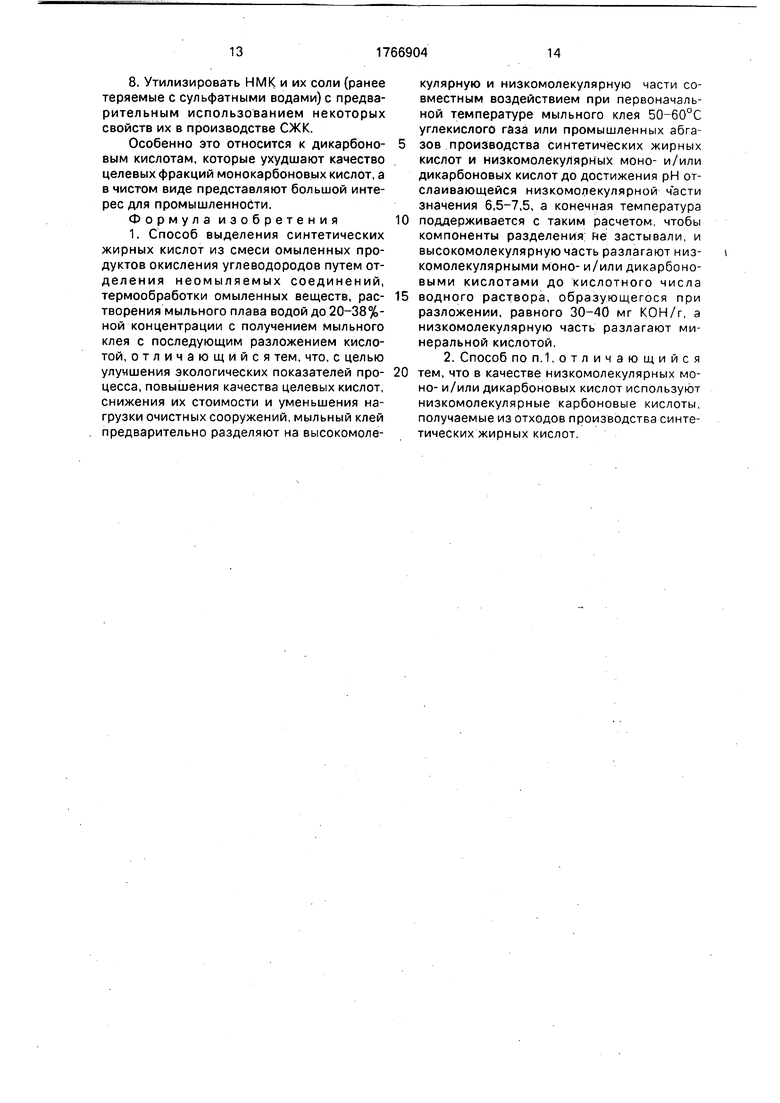

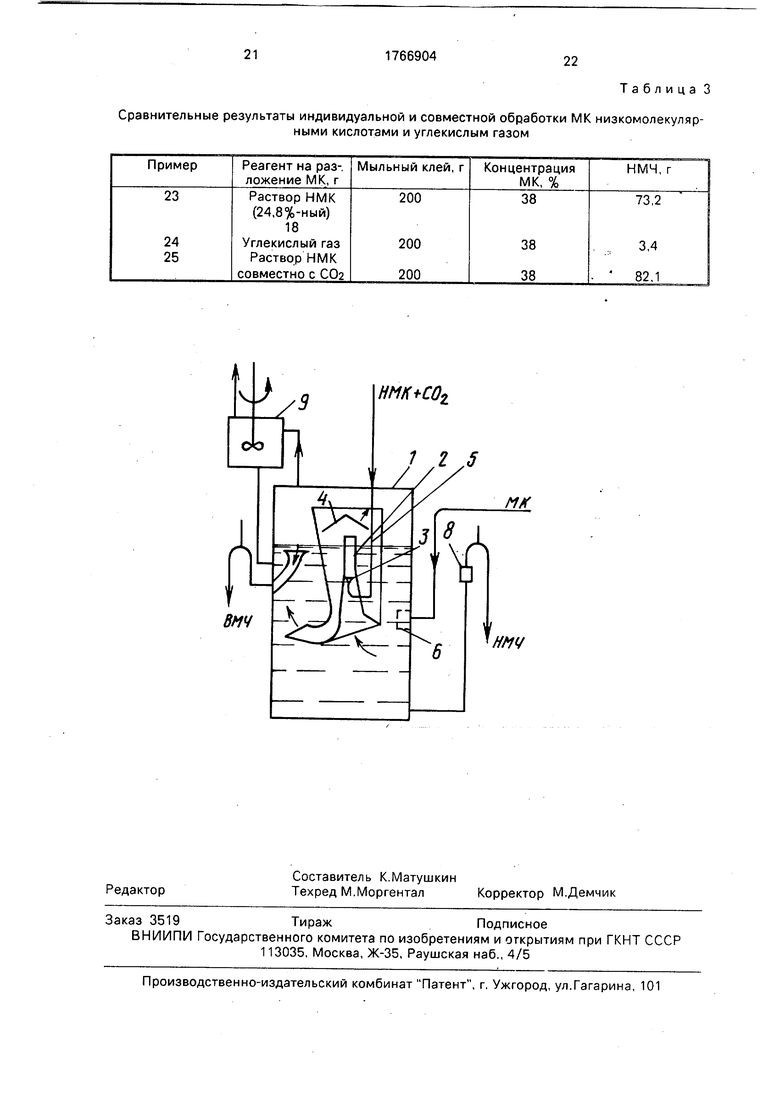

Эффективность совместно применения НМК и С02 для разделения МК подтверждена примерами 23-25.

П р и м е р 23. 200 г исходного МК помещают в мерный цилиндр емкостью 500 мл и при начальной температуре 55°С в течение 15 мин подают из капельницы раствор кислот 24,8%-ной концентрации (в количестве 18 г), полученный из 2000 г НМЧ-С. Перемешивание в течение 15 мин осуществляют азотом (0.4 л/мин). Через 26 мин от- стоя образуется 73,2 г НМЧ.

П р и м е р 24. Отличается от предыдущего тем, что в том же цилиндре и при тех же условиях через 200 г МК вместо азота подают только С02(0,4 л/мин). После 16 мин отстаивания образуется 3,4 г НМЧ.

Всего по примерам 23 и 24 получено 76,6 г НМЧ.

П р и м е р 25. Отличается от примера 23 лишь тем, что в 200 г МК раствор НМК и С02 подают совместно, с таким же расходом, т.е. 18 г НМК и 0,4 л/мин С02.

Через 16 мин отстоя образуется 82,1 г НМЧ, т.е. совместным воздействием на МК кислотами и углекислотой разделение его на 4,4 г (или на 7,2 мас.%) эффективнее, чем по примерам 23 и 24 вместе взятым.

Данные опытов приведены в табл.3.

Поданным табл.1 можно сделать вывод:

С уменьшением количества (пример 15) и увеличением молекулярной массы (пример 17) добавляемой кислоты в мыльный клей (или смеси кислот) эффективность расслоения его уменьшается и время расслоения увеличивается. Здесь сказывается влияние массы кислот и константы диссоциации их (даже и для двухосновных кислот, как по примеру 15).

Добавление воды в мыльный клей повышает эффективность и сокращает время расслоения МК (за счет снижения вязкости, увеличения гидролиза мыла и т.п.) - сравнить примеры 8 и 9, 11 и 12. Чем больше добавляют воды в М.К., тем полнее выделяются соли НМК из него.

Кислоты, содержащие в молекуле больше 10 атомов углерода, малоэффективны для разделения МК на части (см. пример 10), поэтому для достижения приемлемого эффекта их потребовалось бы гораздо в большем количестве, а это не целесообразно.

Применение смеси низкомолекулярных монокарбоновых кислот (см. примеры 18 и 19), выделенных из ВМЧ-П (т.е. по 17 примерам, приведенным в заявке) дает равноценный эффект с наилучшими показателями других примеров.

Количество воды, подаваемое на разбавление МК, может согласовываться с обстоятельствами производства. Если позволяют условия (например, наличие емкости большого объема для расслоения МК, чтобы не сдерживать предыдущие процессы производства, или если есть экономичная возможность отделять воду от солей НМК и т.п.) - можно давать больше воды, чтобы быстрее шло расслоение и, самое главное, полнее извлекались соли НМК из МК и карбонаты.

Раствор НМЧ целесообразно предварительно использовать для нейтрализации других кислых потоков производства СЖК. для превращения мыльного плава в мыльный клей (чтобы не вводить излишек воды) и т.п.

Выводы по данным табл.2.

Выход кислот Cs-Cg по предлагаемому способу явно выше, чем по прототипу Объясняется это тем, что кислоты низкой и средней молекулярности (7-10% от суммы кислот, образующихся в процессе разложения МК) теряются с сульфатными водными стоками, где они находятся в растворенном и прочноэмульгированном состоянии, а также за счет осмоления сырых кислот (особенно высокомолекулярных) при раз/оженим МК серной кислотой. Кислоты Ci-Ci практически нацело теряются с сульфатной водой.

Выход сырых жирных кислот по предлагаемому способу выше, чем выход по прототипу, но по табл.2 нельзя определить потому что получают эти кислоты разложением разного состава продуктов (Р5МЧ-П и МК) и разными кислотами (низкомолекулярными моно- и дикарбоновыми и серной). Это можно сделать косвенно, сухому веществу, содержащемуся в ВМЧ-П и МК.

В 17 приведенных примерах (пример дополнительный не принимается в счет) получено 3.485 г ВМЧ-П концентрацией 70,6% и 9,364 г НМЧ-С концентрацией 12,6%. Всего сухого вещества будет 3640,3 г. Без учета 411 г кислот, введенных в МК при его разделении, остается 4229,3 г.

Столько же сухого вещества и в 8500 г исходного МК, взятого на 17 примеров.

Если подсчитать по пропорции выход кислот из 3485 г ВМЧ-П по среднему выходу примеров 20-21, т.е. 248,5 г, то он составит 1882,6г.

Выход кислот из 9364 г НМЧ-С составит 831,8 г (70,5% от сухого вещества). Всего будет 1882,6 + 831,8 2714,4 г.

С учетом 411 г кислот, введенных в МК (по 17 примерам), суммарный выход фракционированных кислот поданному способу 2303,4 г.

По пропорции определяют выход таких кислот и по прототипу. Из 930 г МК получено 228,1 г кислот. Из 8500 г их будет 2084,8 г. Теперь легко определить, что выход кислот по данному способу больше, чем по прототипу, на 9,49%.

Кислотные числа целевых фракций по примерам 20 и 21 несколько ниже, чем по прототипу (пример 22). Но это закономерно. Это объясняется не ухудшением кислот, а выделением части дикарбоновых кислот (точнее, солей кислот) с НМЧ-С, еще при разделении МК на части; натриевые соли дикарбоновых кислот гораздо более водорастворимы, чем соли монокарбоновых кислот с таким же числом атомов углерода в молекуле. Дикарбоновые кислоты характе- ризуются гораздо большими кислотными числами, чем монокарбоновые с таким же числом атомов углерода в молекуле - за счет содержания двух функциональных групп - СООН. Поэтому некоторое снижение кис- лотных чисел на качество кислот в данном случае не влияет. Наоборот, качество фракций кислот будет улучшаться за счет вывода таких нежелательных примесей,

По данным табл.2 видно, что в примерах

20и 21 содержание дикарбоновых кислот в целевых фракциях в 2,2 раза ниже, чем по прототипу (пример 22). Это существенно, так как водные растворы солей дикарбоновых кислот не обладают моющим свойст- вом.

Остальные показатели в примерах 2021и 22 особенно не отличаются между собой, разница их расхождений лежит в допустимых пределах анализа.

Предлагаемый способ выделения кислот в производстве СЖК имеет много ценных факторов, которые отсутствуют в способе (по прототипу):

1 Исключение образования огромного количества вредоносных сульфатных вод (на Шебекинском химзаводе около 700 т/сут), которые не только сильно ухудшают окружающую экологию, но и требуют очень больших затрат (энергозатрат, материальных, трудовых и других) на их обезвреживание или на переработку. Возможность получения вместо отходов сульфата натрия эффективного удобрения, например нитрата кальция.

Потери при многократном использовании катионов натрия, содержащихся в солях НМК, восполняются в виде содопродуктов - NaOH, NaaCOa.

Использование предлагаемого способа выделения производственных целевых фракций СЖК позволяет:

Особенно это относится к дикарбоно- вым кислотам, которые ухудшают качество целевых фракций монокарбоновых кислот, а в чистом виде представляют большой интерес для промышленности.

Формула изобретения

поддерживается с таким расчетом, чтобы компоненты разделения не застывали, и высокомолекулярную часть разлагают низкомолекулярными моно- и/или дикарбоно- выми кислотами до кислотного числа

водного раствора, образующегося при разложении, равного 30-40 мг KOH/r, a низкомолекулярную часть разлагают минеральной кислотой.

тем, что в качестве низкомолекулярных моно- и/или дикарбоновых кислот используют низкомолекулярные карбоновые кислоты, получаемые из отходов производства синтетических жирных кислот.

Усредненные показатели результатов обработки мыльного клея перед его разложением

Основные усредненные данные фракционирования сырых кислот, полученных из мыльного клея и его компонентов, и показатели функциональных чисел фракций

Кислотные числа, мг КОН/г

Таблица 3

Сравнительные результаты индивидуальной и совместной обработки МК низкомолекулярными кислотами и углекислым газом

нмч

Авторы

Даты

1992-10-07—Публикация

1990-06-07—Подача