Изобретение относится к прокатному производству, а точнее к устройствам для обработки проката, конструктивно сопряженным с прокатным станом, и предназначено для принудительного двухстороннего охлаждения листа с целью реализации заданного вида термообработки, например закалки.

Роликовые закалочные машины являются наиболее совершенным оборудованием для закалки толстых листов.

Известно устройство для непрерывной закалки (патент США №3604696, МПК C21D 1/64), которое предназначено для обработки листов толщиной от 8 мм до 40 мм. В состав устройства входят комплект нижних и верхних роликов, причем каждый ролик верхнего комплекта установлен соосно по вертикали и параллельно соответствующему ролику нижнего комплекта. Каждый ролик верхнего комплекта имеет пружинное устройство независимого перемещения в направлении соответствующего ему ролику нижнего комплекта. Между роликами установлены устройства для закалки металлического листа - коллекторы с форсунками, при этом коллекторы выполнены однокамерными. Участок с коллекторами и форсунками условно разделен на две зоны. В описанном устройстве диаметр сечения форсунок, установленных в первой зоне интенсивного охлаждения, не равен диаметру сечения форсунок второй зоны менее интенсивного охлаждения. Сечения форсунок имеют пропускную способность, которая ограничена предельными значениями, меньшее из которых используются при термообработке листов меньших толщин, а большее - при закалке листов максимальных толщин.

Первая зона устройства предназначена для подачи закалочной среды на поверхность листа под высоким давлением в большом объеме с высокой скоростью отбора тепла. Вторая зона предназначена для подачи закалочной среды под значительно меньшим давлением в значительно меньшем объеме и с более низкой скоростью отбора тепла, чем в первой зоне.

До начала работы комплекты верхних и нижних роликов выставляются в зависимости от толщины листа, подлежащего термообработке. Ролики верхнего комплекта благодаря устройствам независимого перемещения лежат на соответствующих им роликах нижнего комплекта и вращаются от воздействия на них вращающихся роликов нижнего комплекта. Лист входит в устройство для термообработки, поднимает верхние ролики и перемещается под действием нижних роликов.

При закалке листов меньших толщин как на участке интенсивного охлаждения, так и на участке менее интенсивного охлаждения через форсунки коллекторов подают меньшие объемы жидкости, а лист перемещают с повышенной скоростью, при этом поверхности листов охлаждаются со скоростью порядка 20°/с. При закалке листов больших толщин их перемещают с меньшей линейной скоростью, а через сечение форсунок подают на поверхности листа максимальный объем жидкости, и снижают температуру охлаждаемых поверхностей со скоростью 100°/с. Кроме того, режим охлаждения зависит от марки стали, из которой изготовлен лист.

За время прохождения обрабатываемого листа через устройство должны произойти все процессы фазовых превращений, предусмотренные технологией термообработки.

Металлический лист проходит через зоны охлаждения устройства для закалки и получает необходимую термообработку.

В условиях возросших технологических возможностей современных прокатных станов и расширения толщинного диапазона получаемой прокатной продукции возникает необходимость в термообработке тонкого листа. Термообработать тонкий лист на описанном устройстве не представляется возможным, так как верхний и нижний пределы скоростей отбора тепла от листа определены сечением форсунок, пропускающих определенный объем жидкости, обеспечивающий отбор тепла со скоростью 20°/с до 100°/с. Выполнить режим закалки листов толщиной меньше 8 мм, реализующийся при скорости отбора тепла меньше 20°/с, невозможно. Т.е. описанное устройство имеет ограниченные технологические возможности.

Отсутствие возможности изменения скорости отбора тепла в сторону увеличения при обработке толстых листов приводит к необходимости снижения скорости движения заготовки и снижению производительности прокатного стана.

Свободная транспортировка переднего конца горячего листа (особенно тонкого) в промежутке между последним печным роликом и первым роликом устройства для термообработки может привести к потере устойчивости, что приведет к забуриванию листа, к остановке устройства для устранения неполадок, что приводит к потере производительности устройства для охлаждения. Кроме того, свободная транспортировка головной и хвостовой частей листа приведет к короблению, что снизит качество готового продукта из-за несоответствия требованиям плоскостности на его концевых участках листа.

Таким образом, к недостаткам аналога следует отнести ограниченные технологические возможности устройства, неудовлетворительную его производительность и неудовлетворительное качество готового листа на его концевых участках.

В качестве прототипа выбрана установка для закалки нагретого металлического толстого листа (патент США №4149703, МПК C21D 1/64), содержащая комплект верхних и нижних подающих роликов, верхние и нижние щелевые коллекторы, верхние и нижние комплекты роликов, между которыми размещены коллекторы с форсунками для подачи охлаждающей жидкости на поверхность толстого металлического листа. Участок с коллекторами и форсунками условно разделен на две зоны. Первая зона предназначена для подачи закалочной среды на поверхность листа под высоким давлением в большом объеме с высокой скоростью отбора тепла. Вторая зона предназначена для подачи закалочной среды под значительно меньшим давлением в значительно меньшем объеме и с более низкой скоростью отбора тепла, чем в первой зоне. Нижние ролики и коллекторы установлены на неподвижной раме, а верхние ролики и коллекторы установлены на раме с возможностью вертикального перемещения для настройки зазоров между роликами. Зазор устанавливается в зависимости от толщины обрабатываемого листа. Конструкция снабжена баком с заслонкой, которая удерживает объем воды в баке с переливом в конце установки. В каждой зоне коллектора имеют форсунки для подачи охлаждающей жидкости одинакового сечения, и направляют закалочную жидкость под углом менее 90°С в направлении перемещения листа через установку.

По сравнению с аналогом прототип имеет более высокую производительность благодаря наличию установленного на входе щелевого охлаждающего устройства, позволяющего с большей скоростью отбирать температуру от толстого листа.

Благодаря наличию задающих роликов, установленных в промежутке между последним печным роликом и первым роликом устройства охлаждения, стало возможным подавать передний и задний концы горячего листа в устройство закалки без потери устойчивости, что способствует получению листа с требуемыми показателями плоскостности, в т.ч. и на концевых участках, избегать потерь рабочего времени на устранение неполадок в устройстве, что приведет в целом к повышению производительности устройства.

Для получения заданных величин твердости высокопрочных тонких листов толщиной около 3 мм с заданным уровнем механических свойств необходимо подавать из форсунок коллекторов на поверхности листа дозированные объемы воды, обеспечивающие отбор тепла со скоростью в пределах 8°/с-20°/с, что невозможно реализовать при наличии в коллекторе форсунок с одним пропускным сечением. Кроме того, при закалке листов одной толщины из разных марок сталей также необходимо выполнять отбор тепла с разными скоростями, что невозможно выполнить при однокамерных коллекторах с форсунками одного пропускного сечения.

Таким образом, к недостаткам прототипа следует отнести неудовлетворительные технологические возможности, в частности невозможность получения высокопрочного горячекатаного листа с заданными механическими свойствами и необходимой структурой в широком толщинном и марочном диапазоне.

В основу изобретения поставлена задача получения высокопрочного горячекатаного листа с заданным уровнем механических свойств и структуры в широком марочном и толщинном сортаменте.

Эта задача решается за счет технического результата, который состоит в обеспечении возможности регулирования скорости охлаждения горячекатаных листов в широких пределах.

Для достижения вышеуказанного результата в установке для термообработки горячекатаного листа, включающей верхний и нижний щелевые коллекторы, установленные за ними верхние и нижние ролики с регулируемым зазором для размещения в нем горячекатаного листа и коллекторы с форсунками, расположенные в верхних и нижних межроликовых промежутках, согласно изобретению коллекторы с форсунками выполнены многокамерными, при этом выходные сечения форсунок одной камеры каждого коллектора отличны от выходных сечений форсунок другой камеры того же коллектора

В результате сравнительного анализа предлагаемой установки для термообработки горячекатаного листа с прототипом установлено, что они имеют следующие общие признаки:

- верхние и нижние щелевые коллекторы;

- установленные за щелевыми коллекторами верхние и нижние ролики с регулируемым зазором для размещения в нем горячекатаного листа;

- коллекторы с форсунками, расположенные в верхних и нижних межроликовых промежутках;

а также ортличительные признаки:

- коллекторы с форсунками выполнены многокамерными;

- выходные сечения форсунок одной камеры каждого коллектора отличны от выходных сечений форсунок другой камеры того же коллектора.

Таким образом, предложенная установка для термообработки горячекатаного листа имеет новое конструктивное исполнение узлов и деталей, новые связи узлов и деталей, а также новое размещение их относительно друг друга.

Между отличительными признаками и достигаемым техническим результатом существует причинно-следственная связь.

Благодаря тому, что изменены конструкции охлаждающих коллекторов, а именно коллекторы выполнены многокамерными, в частности двухкамерными с индивидуальной подачей воды в каждую камеру и выходные сечения форсунок одной камеры каждого коллектора отличны от выходных сечений форсунок другой камеры того же коллектора, стало возможным обеспечить подачу различных объемов воды, обеспечить различную скорость подачи воды на поверхность листа в соответствии с технологическими режимами закалки листов толщиной от 3 мм до 40 мм и разных марок сталей и получать высокопрочный горячекатаный лист с заданным уровнем механических свойств и структуры в широком толщинном и марочном сортаменте.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного не обеспечивает достижение технического результата.

Заявляемое техническое решение неизвестно из уровня техники и поэтому оно является новым.

Заявляемое решение имеет изобретательский уровень, т.к. предложенное техническое решение для специалиста явным образом не следует из уровня техники.

Заявляемое изобретение промышленно применимо, т.к. его технологическое и техническое исполнение не представляет трудностей. По этому техническому решению выполнен технорабочий проект для роликовой закалочной машины для термоотделения стана трио-Лаута 2150, Польша.

Таким образом, заявляемому решению может представляться правовая охрана, т.к. оно является новым, имеет изобретательский уровень и промышленно применимо, т.е. соответствует критериям изобретения.

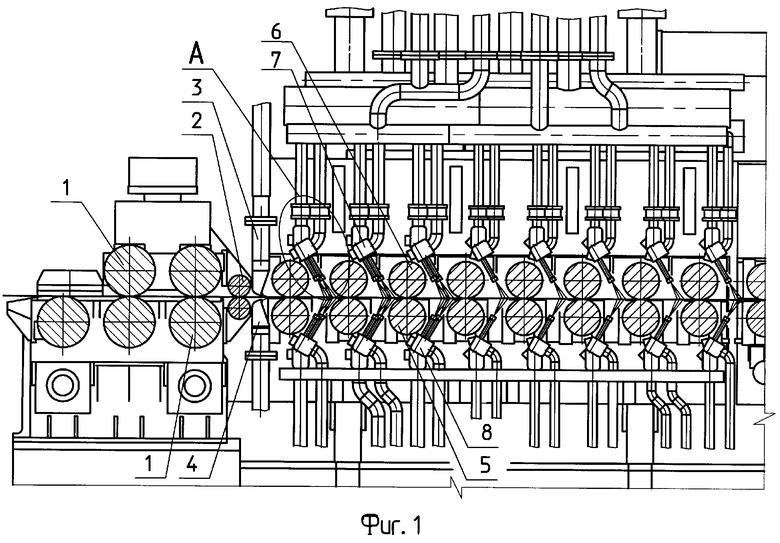

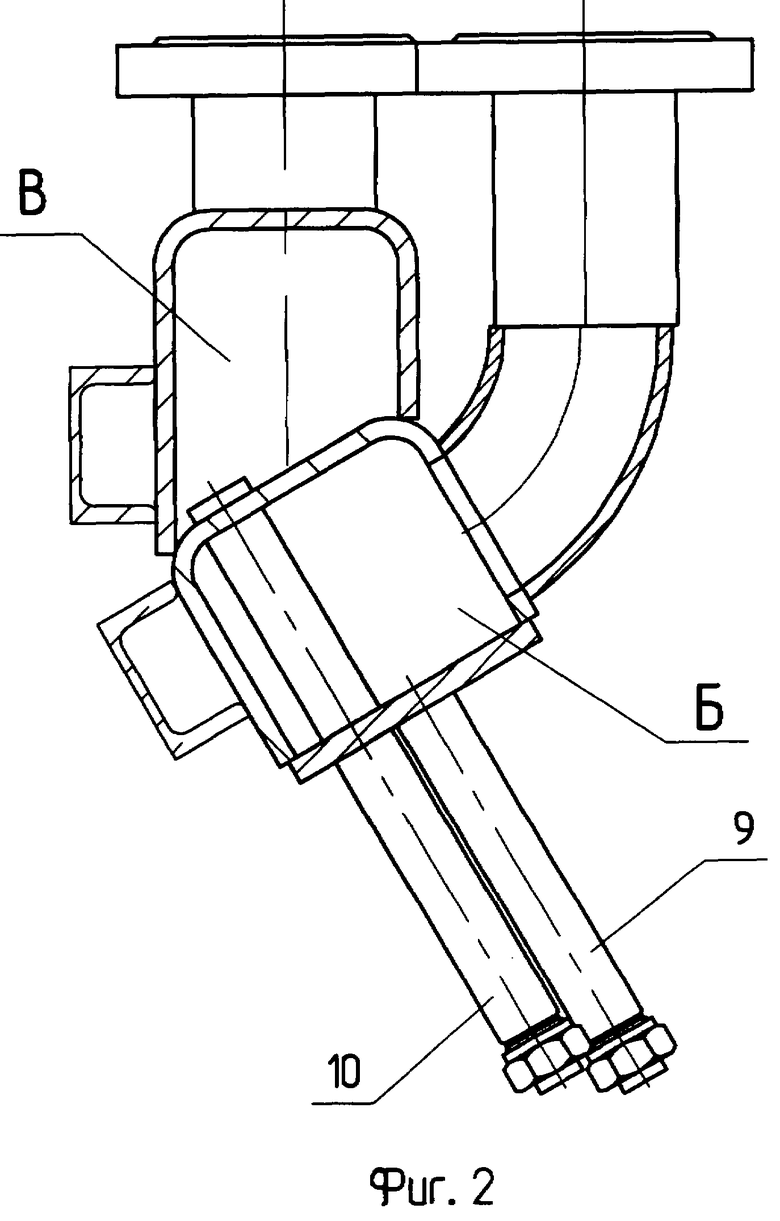

Изобретение поясняется чертежами, на которых изображены:

фиг.1 - общий вид установки для термообработки горячекатаного листа;

фиг.2 - место А на фиг 1.

В устройстве для термообработки (фиг.1) установлены последовательно транспортный ролик, две пары приводных задающих роликов 1, выполненных с возможностью регулирования зазора между ними в зависимости от толщины листа, подлежащего обработке, пара отжимных приводных роликов 2, служащих для отсечения рабочей жидкости от смежных узлов, верхний щелевой коллектор 3, установленный над нижним щелевым коллектором 4. За щелевыми коллекторами 3 и 4 установлены попарно в вертикальной плоскости нижние приводные ролики 5 и верхние приводные ролики 6. Верхние ролики 6 размещены группами в кассете с возможностью вертикального перемещения на величину, зависящую от толщины обрабатываемого листа, относительно нижних роликов 5. К первой по ходу металла кассете прикреплен верхний щелевой коллектор 3. В промежутках между верхними роликами 6 установлены верхние коллекторы 7, в промежутках между нижними роликами 5 размещены нижние коллекторы 8. Верхние коллекторы 7 и нижние коллекторы 8 - однотипны и каждый из них выполнен из двух камер: камеры «Б» с форсункой 9 и камеры «В» с форсункой 10 (фиг.2). Коллекторы 7 и 8 установлены зеркально относительно плоскости подачи листа. При этом форсунки 9 камер «Б» каждого коллектора 7 и 8 имеют одинаковое сечение, отличное от сечения форсунок 10 камер «В» тех же коллекторов. Например, форсунки 9 камер «Б» имеют меньшие сечения, чем форсунки 10 камер «В», и при их использовании отбор тепла от данного листа происходит с меньшей скоростью, чем при работе с форсунками 10.

Установка для термообработки горячекатаного листа работает следующим образом.

До начала работы оборудования в зависимости от толщины листа, подлежащего термообработке, устанавливают зазоры между задающими роликами 1, отжимными роликами 2 и роликами 5 и 6. Для установки зазоров требуемой величины между верхним щелевым коллектором 3 и нижним щелевым коллектором 4, а также между роликами 5 и 6 кассеты со щелевым коллектором 3 и с верхними приводными роликами 6 перемещают относительно нижних роликов 5 и фиксируют в нужном положении.

Устройство работает следующим образом.

Для получения высокопрочного горячекатаного листа толщиной менее 8 мм с заданным уровнем механических свойств не предусмотрен большой отбор тепла с большой скоростью, поэтому щелевые коллекторы 3 и 4 не включают.

При обработке тонкого листа включают привода вращения роликов 5 и 6. Из печи (на чертежах не показана) горячий лист подается по транспортному ролику в зазор задающих роликов 1, в зазор отжимных роликов 2 и далее проходит через зазор выключенных щелевых коллекторов 3 и 4.

При дальнейшем перемещении вращающимися роликами 5 и 6 на участке интенсивного охлаждения на поверхности листа снизу и сверху воздействуют потоками воды, вышедшими из форсунок 9 камер «Б» коллекторов 7 и 8.

На следующем участке менее интенсивного охлаждения на поверхности листа воздействуют охлаждающие жидкости, поступившие из форсунок 9 или 10 камер «Б» или «В» (определяется в соответствии с технологией охлаждения) коллекторов 7 и 8. Через коллекторы 7 и 8 на поверхности листа подают меньшие объемы воды и отбирают тепло от листа с меньшей скоростью, величина которой рассчитывается в зависимости от материала листа и его толщины.

При термообработке листов толщинами 8-40 мм выполняются операции, аналогичные описанному выше, но при включенных щелевых коллекторах 3 и 4, где на поверхности листа подается большой объем воды в единицу времени и отбирается тепло с высокой скоростью, определяемой для каждого листа в зависимости от толщины, марки стали, исходя из условий получения высокопрочного горячекатаного листа с заданным уровнем механических свойств. На участках интенсивного и менее интенсивного охлаждения для реализации заданных температурных режимов закалки, соответствующих материалу листа, забирают охлаждающую жидкость из камер «Б» и «В» нужного объема и подают на поверхности листа через соответствующие форсунки 9 и 10, обеспечивая отбор тепла от листа с заданной скоростью.

Таким образом, из всего вышеизложенного видно, что использование конструкции установки для термообработки горячекатаного листа согласно формулы изобретения, стало возможным регулировать скорости охлаждения горячекатаных листов в широких пределах и получать высокопрочный горячекатаный лист с заданным уровнем механических свойств и структуры в широком марочном и толщинном сортаменте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1981 |

|

SU1100323A1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| Способ термической обработки прокатных изделий | 1976 |

|

SU739118A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОГО ЛИСТА И ПОЛОСЫ | 2007 |

|

RU2344893C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

| Система вторичного охлаждения заготовок водовоздушной смесью на установке непрерывной разливки | 1987 |

|

SU1496915A1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ ПРОКАТА | 2009 |

|

RU2409436C1 |

Изобретение относится к прокатному производству, а точнее к устройствам для обработки проката, конструктивно сопряженным с прокатным станом, и предназначено для принудительного двухстороннего охлаждения листа. Для получения горячекатаного листа с заданным уровнем механических свойств и структуры в широком марочном и толщинном сортаменте установка содержит верхний и нижний щелевые коллекторы, установленные за ними верхние и нижние ролики с регулируемым зазором для размещения в нем горячекатаного листа и коллекторы с форсунками, расположенные в верхних и нижних межроликовых промежутках, при этом коллекторы с форсунками выполнены многокамерными, а выходные сечения форсунок одной камеры каждого коллектора отличны от выходных сечений форсунок другой камеры того же коллектора. 2 ил.

Установка для термообработки горячекатаного листа, включающая верхний и нижний щелевые коллекторы, установленные за ними верхние и нижние ролики с регулируемым зазором для размещения в нем горячекатаного листа и коллекторы с форсунками, расположенные в верхних и нижних межроликовых промежутках, отличающаяся тем, что коллекторы с форсунками выполнены многокамерными, при этом выходные сечения форсунок одной камеры каждого коллектора выполнены меньшими выходных сечений форсунок другой камеры того же коллектора.

| US 4149703 A, 17.04.1979 | |||

| Устройство для охлаждения проката | 1980 |

|

SU908848A1 |

| УСТРОЙСТВО для ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПРОФИЛЬНОГО ПРОКАТА | 0 |

|

SU378422A1 |

| US 3423254 А, 21.01.1969 | |||

| Приемный модуль | 1986 |

|

SU1508338A1 |

| Устройство для охлаждения проката | 1985 |

|

SU1296599A1 |

Авторы

Даты

2010-02-20—Публикация

2007-12-21—Подача