t

Изобретение относится к трубному производству.

Известны способы управления процессом формовкн спиральношовных труб с целью повьпиения качества сварки и точности геометрических размеров труб. За параметр регулирования принимают изменение положения кромок полосы вблизи от места положения внутреннего шва, величины зазора между свариваемыми кромками или других параметров процесса 11 и 2.

Однако при осуществлении известных способов не устраняется неравномерность остаточных напряжений по периметру трубы, которая приводит к короблению концов трубы после разрезки ее на мерные длины и, следовательно, к некруглости торцов труб.

Известен способ управления станом спиральной сварки труб, при котором определяют отклонение контролируемого параметра от заданной величины и в зависимости от этого отклонения воздействуют на величину формовочного усилия 3..

i При этом способе за контролируемые параметры принимают параметры формуемой, ленты.

Однако контроль параметров ленты не исключает возможность коробления концов трубы после разрезки ее на мерные длины за счет неравномерности остаточных напряжений.

Целью изобретения является повышение точности размеров концов спиральношовньпс труб путем снижения остаточных напряжений.

10

Поставленная цель достигается feM, что в качестве контролируемого параметра используют эпюру остаточных напряжений по периметру трубы, а формовочное усилие изменяют на каждом участке периметра трубы в зави15симости от указанной эпюры на зтом участке.

Остаточные напряжения на каждом участке периметра трубы определяют по величине радиуса кривизны соответствующего участка кольца, отрезанного от этой трубы и разре20занного вдоль образующей.

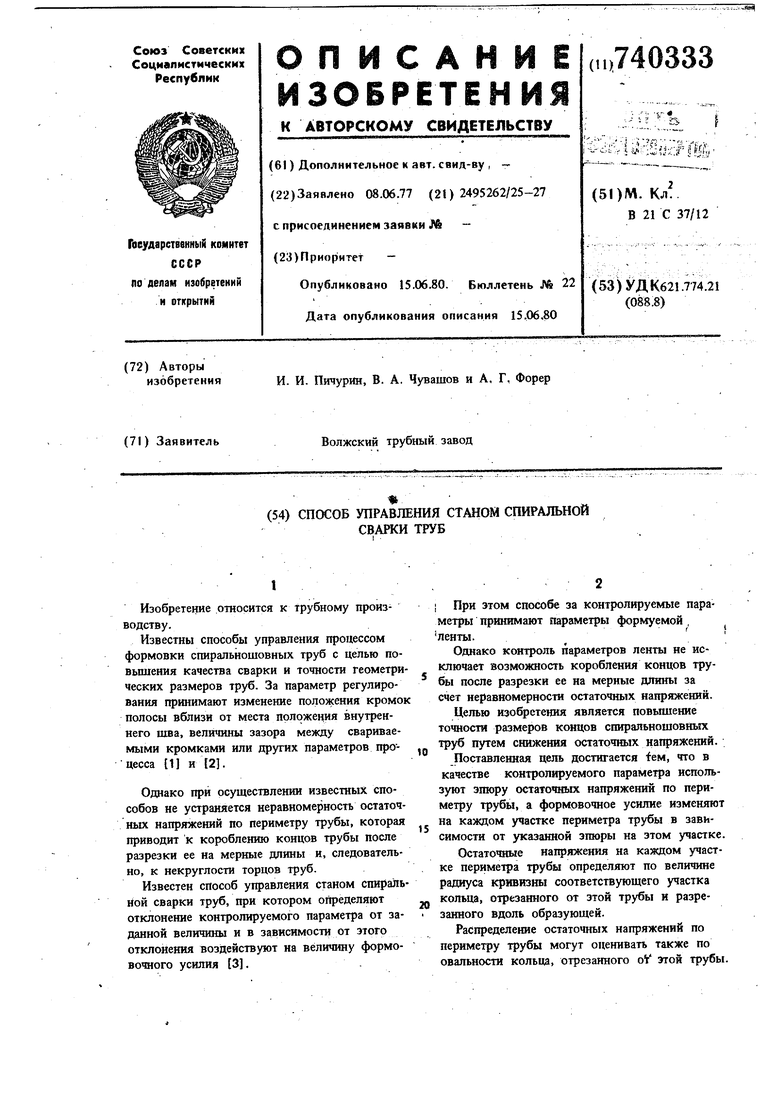

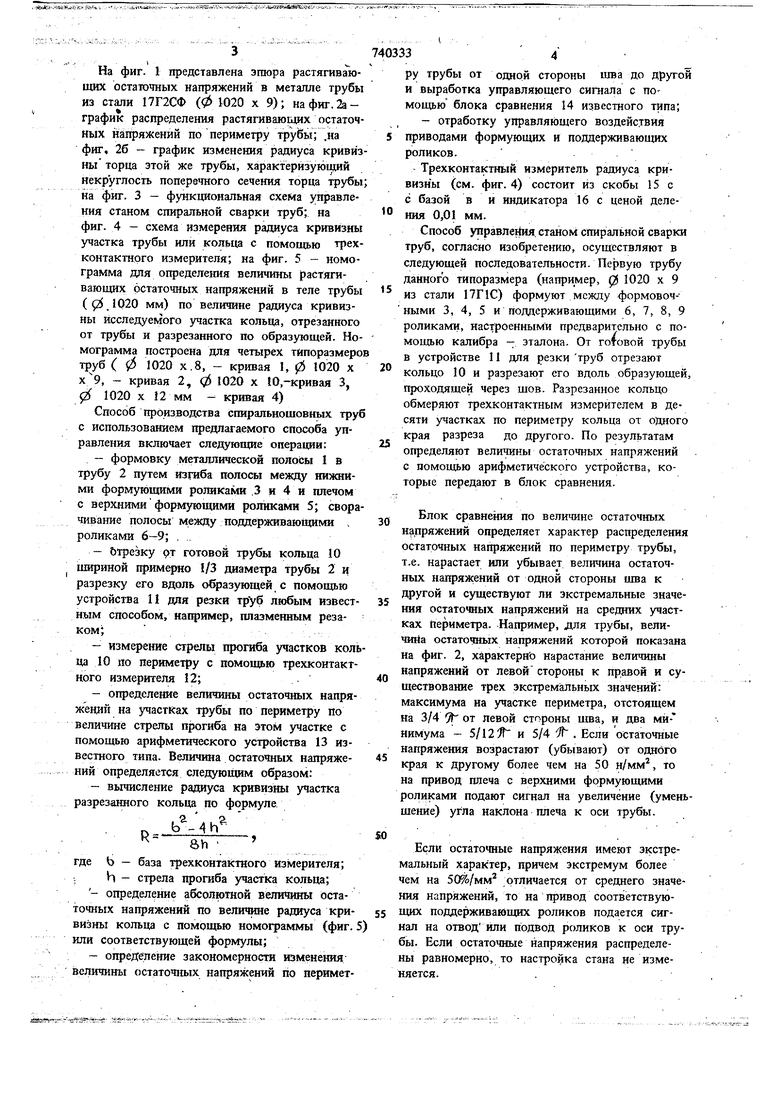

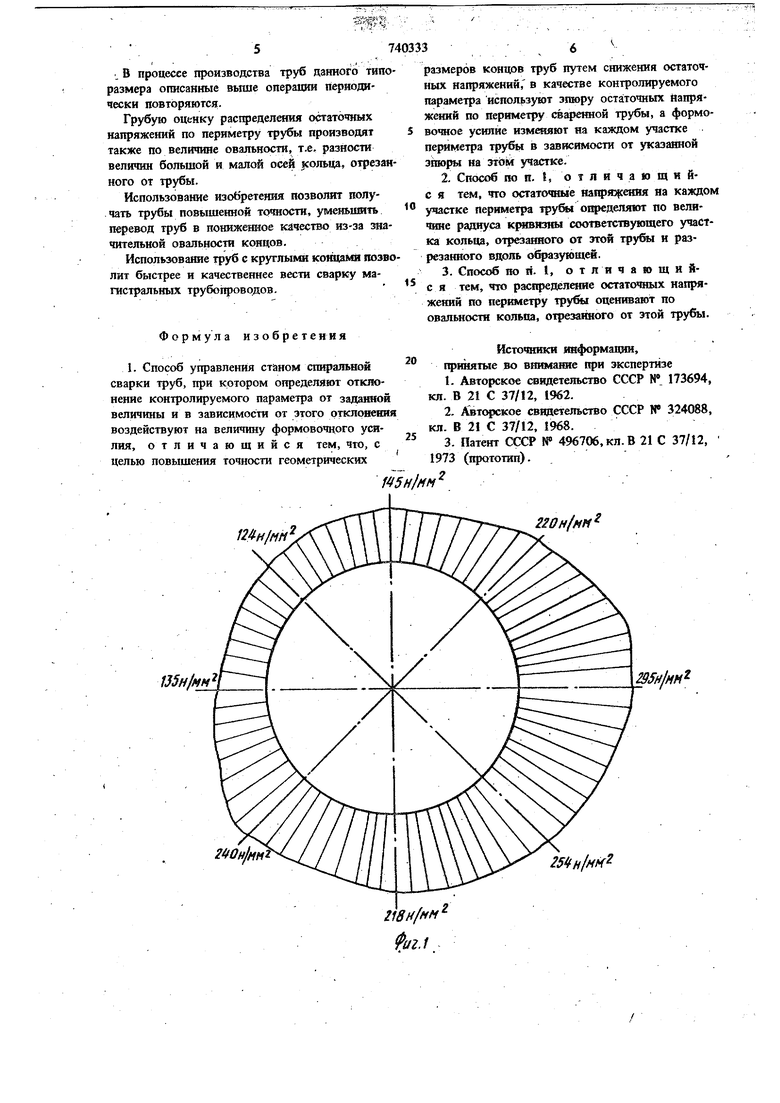

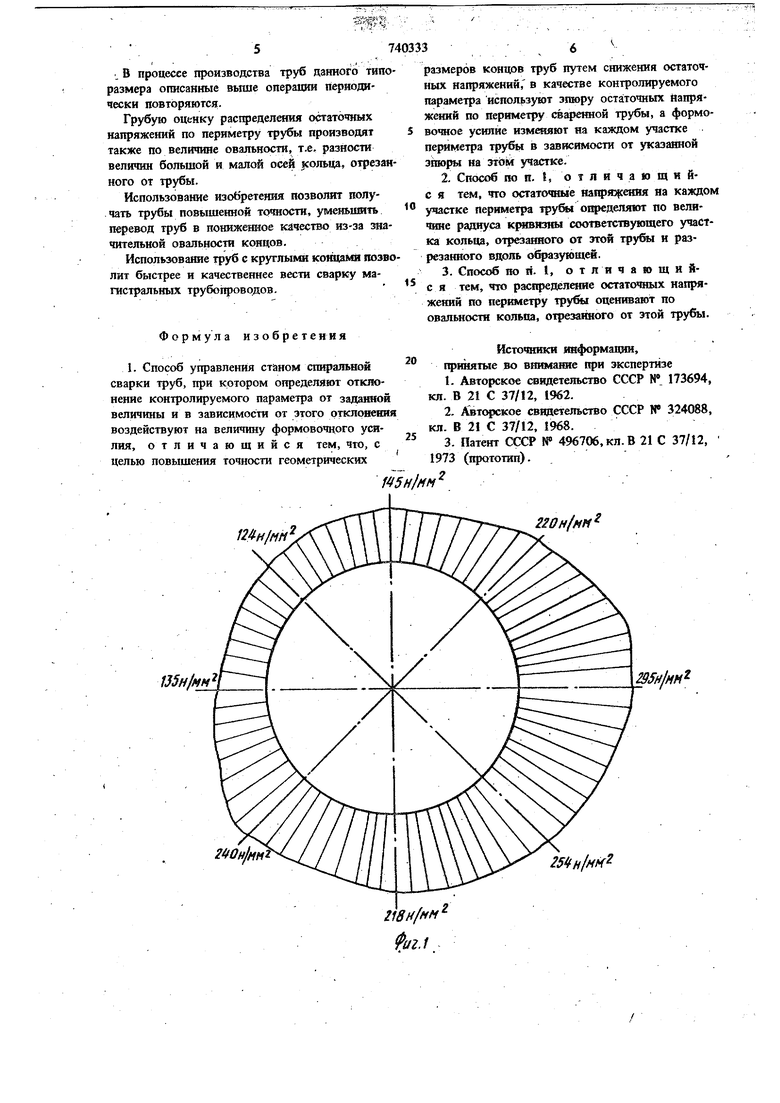

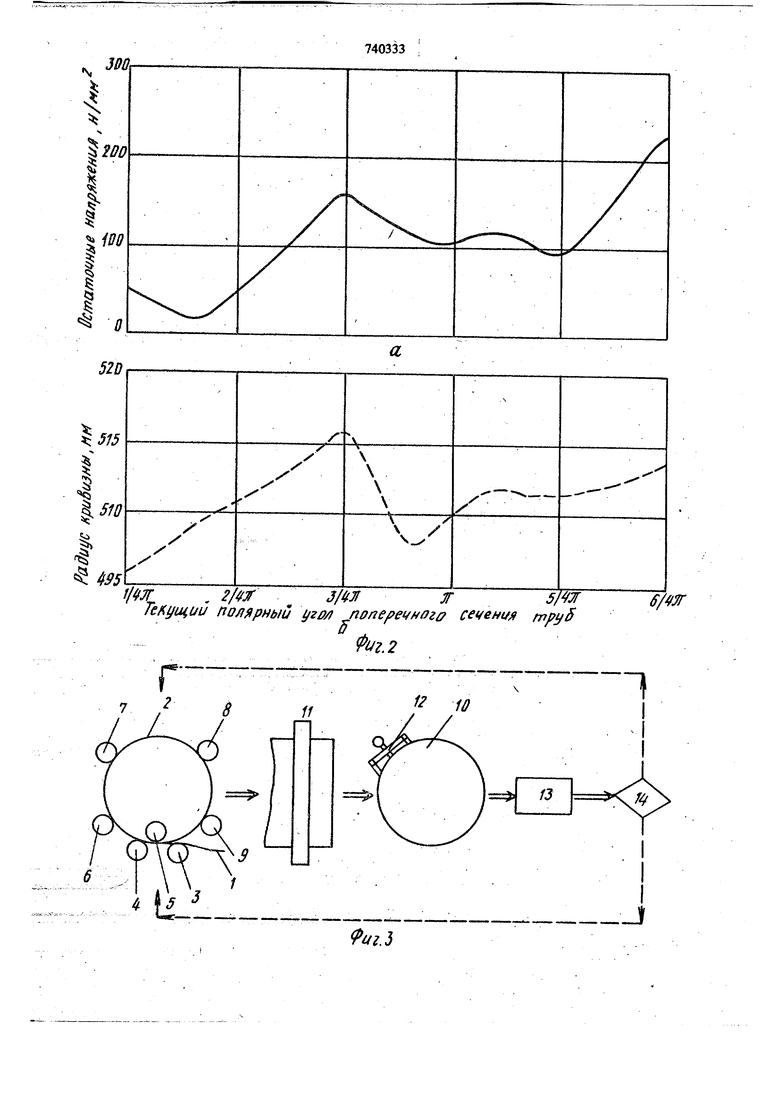

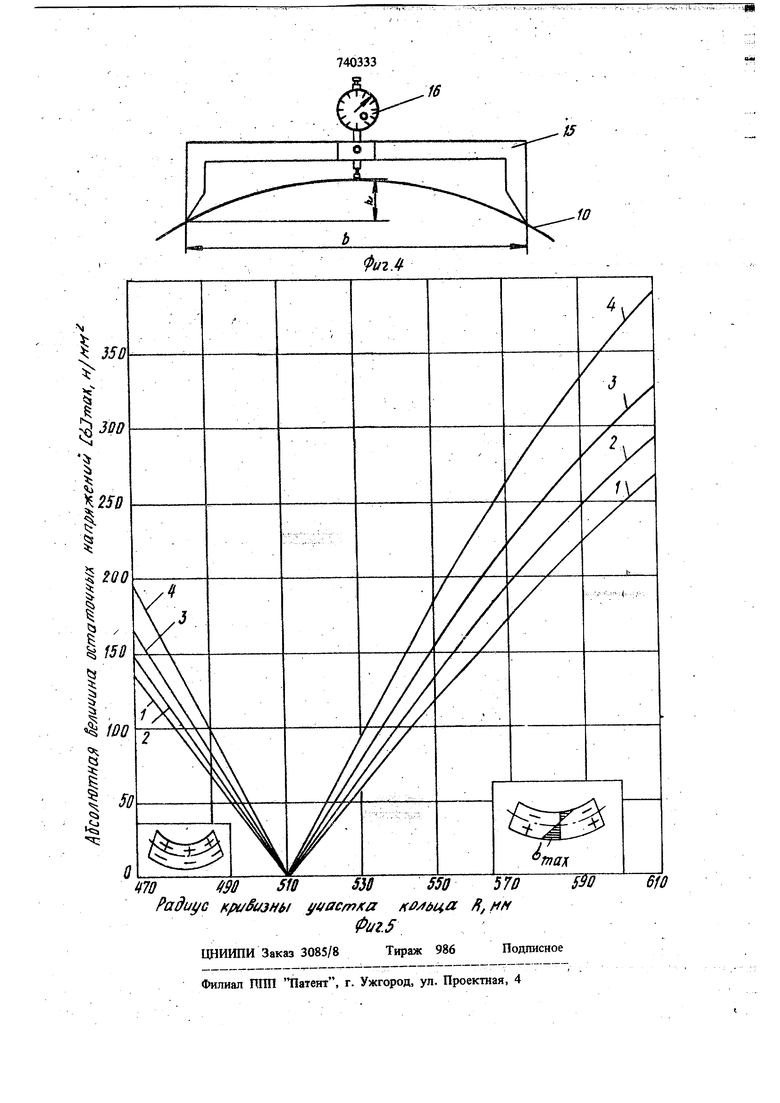

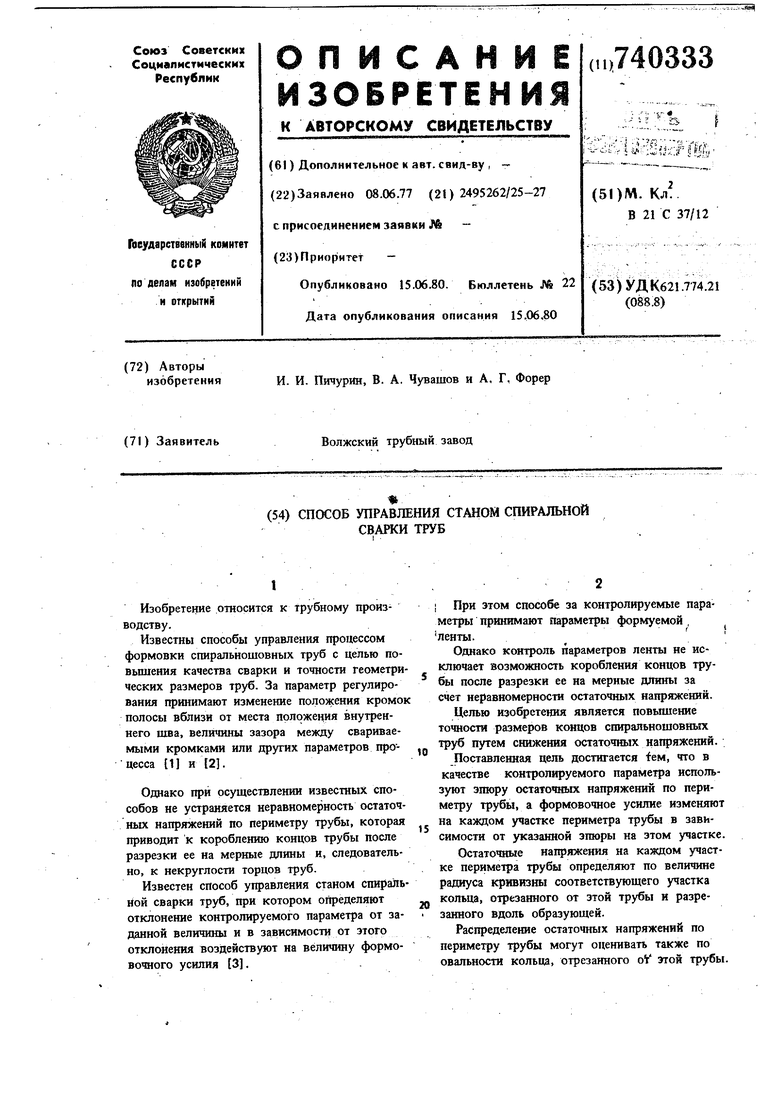

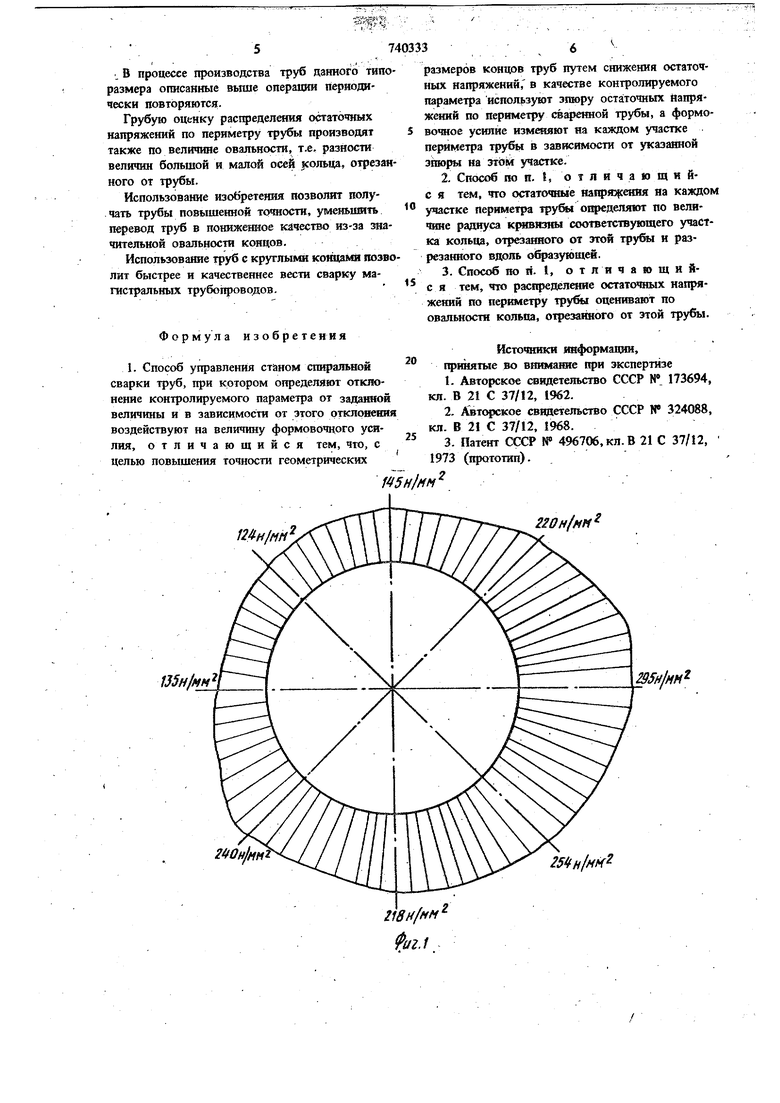

Распределение остаточных напряжений по периметру трубы могут оценивать также по овальности кольца, отрезанного о этой трубы. На фиг. 1 представлена эпюра растягивающих остаточных напряжений в металле трубы из стали 17Г2СФ (01020 х 9); нафиг.2аграфик распределения растягивающих остаточных напряжений по периметру трубы; .на фиг, 26 - график изменения радиуса кривиз ны торца этой же трубы, характеризующий некруглость поперечного сечения торца трубы на фиг. 3 - функциональная схема управления станом спиральной сварки труб; на фиг. 4 - схема измерения радиуса кривизны участка трубы или кольца с помощью трехконтактнрго измерителя; на фиг. 5 - номограмма для определения величины растягивающих остаточных напряжений в тепе трубы ( мм) по величине радиуса кривизны исследуемого участка кольца, отрезанного от трубы и разрезанного по образующей. Номограмма построена для четырех типоразмеро труб ( 0 1020 Х.8, - кривая 1, 0 1020 х , - кривая 2, (ji 1020 х 10,-кривая 3, 1020 X 12 мм - кривая 4) Способ производства спиральношовных труб с использованием предлагаемого способа управления включает следующие операции: -формовку металлической полойы 1 в трубу 2 путем изгиба полосы между нижними формующими роликами .3 и 4 и плечом с верхними формзтощими роликами 5; свора чивание полосы между поддерживающими роликами 6-9; . . -Ьтрезку рт готовой трубы кольца 10 шириной 1фимерно i/3 диаметра трубы 2 ц разрезку его вдоль о азующей с помощью устройства 11 для резки труб любым известным способом, например, плазменным резаком;-измерение стрелы прогиба участков коль ца 10 по периметру с помощью трехконтактного измерителя 12; -определеше величины остаточных напряжений на участках трубы по периметру по величине стрелы прогиба на этом участке с помощью арифметического устройства 13 известного типа. Величина остаточных напряжеНИИ определяется следуюишм образом: -вычисление радиуса кривизны участка разрезанного кольца по формуле 8h где Ъ - база трехконтаКтного измерителя; - h - стрела прогиба участка кольца; - определение абсолютной величины остаточных напряжений по величине радиуса кривизны кольца с помощью номограммы (фиг. нли соответствующей формулы; - определение закономерностн изменения величины остаточных напряжений по периметру трубы от одной стороны шва до другой и выработка управляющего сигаала с помощью блока сравнения 14 известного типа; - отработку управляющего воздействия приводами формующих н поддерживающих роликов. - Трехконтактный измеритель радиуса кривизны (см. фиг. 4) состоит из скобы 15 с с базой в и индикатора 16 с ценой деления 0,01 мм. Способ управлейня станом спиральной сварки труб, согласно изобретению, осуществляют в следующей последовательности. Первую трубу данного типоразмера (например, 0 1020 х 9 из стали 17Г1С) формуют между формовоч-ными 3, 4, 5 и поддерживающими 6, 7, 8, 9 роликами, настроенными предварительно с помощью калибра - эталона. От готовой трубы в устройстве 11 для резки труб отрезают кольцо 10 и разрезают его вдоль образующей, проходящей через щов. Разрезанное кольцо обмеряют трехконтактным измерителем в десяти участках по периметру кольца от одного края разреза до другого. По результатам определяют величины остаточных напряжений с помощью арифметического устройства, которые передают в блок сравнения. Блок сравнения по величине остаточных напряжений определяет характер распределения остаточных напряжений по периметру трубы, т.е. нарастает или убывает величина остаточных напряжений от одной стороны щва к другой и существуют ли экстремальные значения остаточных напряжений на средних участках периметра. Например, для трубы, величина остаточных напряжений которой показана на фиг. 2, характернЬ нарастание величины напряжений от левой стороны к правой и существование трех экстремальных значений: максимума на участке периметра, отстоящем на 3/4 71 от левой стороны щва, и два минимума - и 5/4 . Если остаточные напряжения возрастают (убывают) от одного края к другому более чем на 50 н/мм, то на привод плеча с верхними формующими роликами подают сигнал на увеличение (уменьщенне) угла наклона плеча к оси трубы. Если остаточные напряжения имеют экстремальный характер, причем экстремум более чем на 50%/мм отличается от среднего значения напряжений, то на привод соответствующих поддерживающих роликов подается сигнал на отвод или подвод роликов к оси трубы. Если остаточные напряжения распределены равномерно, то настройка стана не изменяется. . в процессе производства труб данного типо размера опнсанные выше операции 11ериодически повторяются. Грубую оценку распределения остаточных напряжений по периметру трубы производят также по величине овальности, т.е, разности величин большой и малой осей кольца, отрезан ного от трубы. Использование изобретения позволит получать трубы повышенной точности, уменьшить перевод труб в пониженное качество из-за значительной овальности концов. Использование труб с круглыми кошцамя позво лит быстрее и качественнее вести сварку магистральных трубопроводов. Формула изобретения

1. Способ управления станом спиральной сварки труб, при котором определяют отклонение контролируемого параметра от заданной величииы и в зависимости от зтого отклонения воздействуют на величину формовочного усилия, отличаюшийся тем, что, с целью повышения точности геометрических Шн1мн, 135H/ j 2 0H/Mi

Источники информации, |фннятые во внимание при экспертизе

1.Авторское свидетельство СССР N 173694, кл. В 21 С 37/12, 1%2.

2.Автс жкое свидетельство СССР № 324088, кл. В 21 С 37/12, 1%8.

3.Патент СССР № 496706, кл. В 21 С 37/12, 1973 (прототип).

I SHJHM

295н1мм 2i8H/ffM аг.1 36 размеров концов труб путем снижения остаточных напряжений, в качестве контролируемого параметра используют зшору остаточных напряжений по периметру сваренной трубы, а формовочное усилие изменяют на каждом участке периметра трубы в зависимости от указаШой зпюры на зтом участке. 2.Способ по п. t, о т л и ч а to щ и йс я тем, что остаточные напряжения на каждом участке периметра трубы определяют по величине радауса крявизны соответствующего участка кольца, отрезанного от этой трубы н разрезанного вдоль офазующей. 3.Способ по п. 1, о т л и ч а ю ш и йс я тем, что распределение остаточных напряжений по периметру трубы оценивают по овальности кольца, отрезанного от этой трубы. 2 Он/ММ 25ffHJMK

N

I

mo

I

I I

Ш

I

« 0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ определения остаточных напряжений в кольцевых деталях | 1989 |

|

SU1654646A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| Поточная линия для производства сварных термоупрочненных труб | 1977 |

|

SU659222A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| Способ подготовки заготовок для прокатки полых изделий | 1976 |

|

SU637172A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

515 I 57 n, Кущии

6/ /ДГJ/ Т / полярный уго/} nonepet f oiff Cfveni/ mpyS .2

Авторы

Даты

1980-06-15—Публикация

1977-06-08—Подача